防止垂直方向间隙粘连的MEMS器件及制造方法与流程

- 国知局

- 2024-07-27 12:45:16

防止垂直方向间隙粘连的mems器件及制造方法技术领域1.本发明属于半导体器件技术领域,具体涉及一种防止垂直方向间隙粘连的mems器件及制造方法。背景技术:2.mems(micro electro mechanical system)器件通常是通过将多层晶圆键合而成的,以实现可动晶圆结构与上层晶圆结构或下层晶圆结构的结合。在一些特殊应用或设计中(例如z轴扭摆式结构的mems加速度计),需要将可动晶圆结构与上层晶圆结构或下层晶圆结构之间的结构间隙加工到1微米甚至亚微米。由于可动晶圆结构的厚度一般在几十微米,面积通常在0.1~10mm2,因而使得可动晶圆结构极易因温度变化或应力变化而发生应变,当可动晶圆结构与上下层晶圆结构的间隙仅为1微米甚至亚微米时,在晶圆键合、高温退火等高温工艺制造环节,晶圆会加热到几百甚至1000摄氏度的高温,完成相应高温工艺后,晶圆又会降温恢复到室温。在这种晶圆键合、高温退火等高温工艺制造步骤中,可动晶圆结构极易与上下层晶圆结构发生粘接,从而造成结构失效。3.为解决该技术问题,现有技术通常是在可动晶圆结构或其上层晶圆结构和(或)下层晶圆结构制造微小凸点结构,实现将传统面与面的接触优化为面与点的接触。由于接触面积的大幅减小,使得结构在发生接触后接触表面的范德华力大幅减低,可以避免结构在接触后发生粘接失效。然而当可动晶圆结构与上下层晶圆结构的间隙减小到1微米甚至亚微米尺寸时,微小凸点结构的高度需要小于晶圆的间隙,而精准加工垂直方向亚微米尺寸的微小凸点结构会非常困难。技术实现要素:4.针对上述问题,本发明提出一种防止垂直方向间隙粘连的mems器件及制造方法,能够有效防止晶圆键合过程中垂直方向微小间隙粘连。5.为了实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:6.第一方面,本发明提供了一种防止垂直方向间隙粘连的mems器件,包括顺次相连的下层晶圆结构、可动晶圆结构和上层晶圆结构;7.所述下层晶圆结构包括相连的硅衬底和绝缘层,所述绝缘层上靠近可动晶圆结构的一侧设有第一锚点和检测电极;8.所述可动晶圆结构通过弹性梁与所述第一锚点相连;9.所述检测电极与所述可动晶圆结构之间设有间隙,且刻蚀有第一加工槽,第一加工槽内设有第一微支撑结构,所述第一微支撑的高度等于第一锚点的高度;10.所述可动晶圆结构上与第一微支撑结构相对应的位置处均刻蚀有贯通式的第二加工槽,用于实现第一微支撑结构与可动晶圆结构的分离。11.可选地,所述上层晶圆结构包括相连的硅衬底和绝缘层,所述绝缘层上靠近可动晶圆结构的一侧设有第二锚点和第二微支撑结构;12.所述可动晶圆结构通过弹性梁与所述第二锚点相连;13.所述第二微支撑结构的高度等于第二锚点的高度相等,其与第一微支撑结构相对设置于第二加工槽的两侧。14.可选地,所述可动晶圆结构是通过去除第二晶圆的硅衬底和绝缘层,仅保留顶层硅层获得的。15.可选地,所述第一微支撑结构和第二微支撑结构的数量为一个、两个或多个。16.可选地,所述第二加工槽为环形槽。17.第二方面,本发明提供了一种防止垂直方向间隙粘连的mems器件制造方法,包括:18.加工第一晶圆的顶层硅层形成检测电极和第一锚点;19.在检测电极上刻蚀第一加工槽,并在第一加工槽内加工出第一微支撑结构,获得下层晶圆结构;20.将第二晶圆键合到第一晶圆上;21.去除第二晶圆的硅衬底和绝缘层,仅保留第二晶圆的顶层硅层,获得结构层;22.在所述结构层上采用深槽刻蚀工艺加工并释放出可动晶圆结构,同时利用深槽刻蚀工艺在可动晶圆结构上与第一微支撑结构相对应的位置处加工出第二加工槽;23.加工第三晶圆的顶层硅层形成硅帽图形结构,获得上层晶圆结构;24.将所述上层晶圆结构加工到可动晶圆结构上,获得mems器件。25.可选地,所述制造方法还包括:26.在所述第三晶圆上靠近可动晶圆结构的一侧加工第二锚点和第二微支撑结构;所述第二锚点与下层晶圆结构上的第一锚点位置相对应;27.所述第二微支撑结构的高度等于第二锚点的高度相等,其与第一微支撑结构相对设置于第二加工槽的两侧。28.可选地,所述可动晶圆结构通过弹性梁与所述第一锚点和第二锚点相连。29.可选地,所述第一微支撑结构和第二微支撑结构的数量为一个、两个或多个。30.可选地,所述第二加工槽为环形槽。31.与现有技术相比,本发明的有益效果:32.本发明先在下层晶圆结构与可动晶圆结构非锚点的位置上加工出微支撑结构,通过在可动晶圆结构与下层晶圆结构的键合工艺,在下层晶圆结构的锚点与可动晶圆结构键合的同时实现微支撑结构与可动晶圆结构的键合固连。通过增加多组微支撑结构,改变原本可动晶圆结构与下层晶圆结构键合时仅锚点支撑的状况,进而增加可动晶圆结构的支撑,减小可动晶圆可形变部位与固定部位的距离,实现将整个可动结构所在的结构层进行有效地固定的目的。此时结构层被牢牢的固定在下层晶圆结构,由于在结构中设计增加了微支撑结构,使得键合工艺过程中可能发生粘接的可动结构的悬浮部分与固定位置的最大尺寸由l(可动结构下电极最远端到锚点的最大距离)大幅缩小到l′(可动结构下电极最远端到锚点的最大距离)与l″(可动结构下电极最远端到支撑结构的最大距离)二者的最大值,尺寸长度缩小3~10倍(具体缩小倍数由增加的微支撑结构设计确定)。当可动结构层中悬浮部分的尺寸长度被大幅缩小后,悬浮部分将很难再与下层晶圆发生粘连。微支撑结构实现了对可动晶圆结构的有效支撑。当键合工艺完成后,微支撑结构就完成了其设计目的。然后通过在微支撑结构周围刻蚀环形槽将微支撑结构与可动结构分离,实现可动结构的释放运动。微支撑结构的释放环形槽图形与可动结构层图形一并加工,在深槽刻蚀工艺加工可动结构被刻蚀并释放出来,同时微支撑结构四周也被刻蚀出沟槽,实现微支撑结构与结构层的分离,进而实现将设计的结构释放,形成可动敏感结构。附图说明33.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中:34.图1为本发明一种实施例中的mems器件的结构俯视示意图;35.图2为图1中mems器件的加工流程示意图;36.图3为本发明另一种实施例中的mems器件结构示意图;37.图4为本发明一种实施例中的mems器件与现有技术中mems器件相比悬浮部分与固定位置的最大尺寸示意图;38.图5为本发明一种实施例中的mems器件与现有技术中mems器件相比防止晶圆键合过程中垂直方向微小间隙粘连的示意图。具体实施方式39.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明的保护范围。40.下面结合附图对本发明的应用原理作详细的描述。41.实施例142.本发明实施例中提供了一种防止垂直方向间隙粘连的mems器件,如图1所示,包括顺次相连的上层晶圆结构、可动晶圆结构和下层晶圆结构;43.所述可动晶圆结构是通过去除第二晶圆的硅衬底和绝缘层,仅保留顶层硅层获得的;44.所述下层晶圆结构包括相连的硅衬底和绝缘层,所述绝缘层上靠近可动晶圆结构的一侧设有第一锚点和检测电极;所述第一锚点和检测电极之间的位置关系为现有技术,具体地,如图1所示,第一锚点的数量为2,相对设置;所述检测电极的数量也是2,2个检测电极相对设置;且两个第一锚点之间的连线与2个检测电极之间的连线垂直;45.所述可动晶圆结构通过弹性梁与所述第一锚点相连;所述弹性梁用于使得可动晶圆结构能够在输入激励下发生运动;46.所述检测电极与所述可动晶圆结构之间设有间隙,所述间隙通常被设计为微米甚至亚微米量级,且刻蚀有第一加工槽,第一加工槽内设有第一微支撑结构,所述第一微支撑的高度等于第一锚点的高度;在具体实施过程中,所述第一微支撑结构的横截面图形可以是圆形、正方形、长方形或其他类似二维图形结构;47.所述可动晶圆结构上与第一微支撑结构相对应的位置处均刻蚀有贯通式的第二加工槽,用于实现第一微支撑结构与可动晶圆结构的分离;在具体实施过程中,所述第二加工槽可以被设置为环形槽。48.在本发明实施例的一种具体实施方式中,所述弹性梁偏移可动晶圆结构的中心对称轴布置,使得关于mems器件在弹性梁两侧的质量不同。当外界输入z轴加速度信号时,mems器件两侧不等的质量产生绕弹性梁所在轴的扭转力矩,可动晶圆结构在z轴信号作用下绕弹性梁发生偏转,布置在可动晶圆结构下方两侧检测电极实时对偏转量的检测,进而实现对输入z轴加速度的检测。49.本发明实施例中的mems器件可以通过以下步骤制备获得:50.步骤(a):获取soi晶圆100a;51.步骤(b):在soi晶圆100a上加工形成检测电极、锚点和第一微支撑结构(402a,402b);52.步骤(c):获取soi晶圆100b;53.步骤(d):将soi晶圆100b键合到晶圆100a上;54.步骤(e):去除晶圆100b的硅衬底和绝缘层,仅保留晶圆100b的顶层硅层作为器件的结构层;55.步骤(f):在器件的结构层上采用深槽刻蚀工艺加工并释放出可动晶圆结构的同时,深槽刻蚀工艺加工加工出第二加工槽(401a,401b),实现第一微支撑结构(402a和402b)与可动晶圆结构101的分离;56.步骤(g):获取soi晶圆100c;57.步骤(h):将soi晶圆100c加工出硅帽图形结构;58.步骤(i):将晶圆100c加工合到器件结构层上,实现密封功能,获得mems器件;如图1所示,所述mems器件包括可动晶圆结构101、弹性梁(103a和103b)、第一锚点(102a和102b)、检测电极(104a和104b)。弹性梁103a一端与可动晶圆结构101连接,另一端与第一锚点102a连接。弹性梁103b一端与可动晶圆结构101连接,另一端与第一锚点102b连接。第一锚点102a和102b固定连接在绝缘层上。可动晶圆结构101通过弹性梁103和第一锚点102悬浮于绝缘层上。布置在可动晶圆结构101下方两侧的电极104a和104b与可动晶圆结构101构成一组差分电容对。将弹性梁103偏移可动晶圆结构101的中心对称轴布置,使得关于弹性梁(103a和103b)两侧的质量不同。当外界输入z轴加速度时,两侧不等的质量产生绕弹性梁(103a和103b)所在轴的扭转力矩,可动晶圆结构101在z轴加速度作用下绕弹性梁(103a和103b)发生偏转。59.传统制造方法在步骤(d)和步骤(e)时仅有锚点102实现对晶圆100a与晶圆100b的固连支撑,当结构面积尺寸较大而晶圆100a与晶圆100b的间隙较小时,极易在步骤(d)发生晶圆100a与晶圆100b在非锚点(102)区域的粘连,如图5所示。通过增加第一微支撑结构402,可以实现在步骤(d)和步骤(e)晶圆100a与晶圆100b同时在锚点102和微支撑结构402固定支撑,实现了大面积结构在键合过程中的有效支撑,避免了在晶圆100b键合到晶圆100a过程中因大幅温度变化引起的应变等因素造成的结构微小垂直间隙粘接的问题。第一微支撑结构402在制造步骤(d)和步骤(e)完成对晶圆100b的有效支撑固定作用后,通过在结构层的图形化加工的同时实现加工微槽结构,实现了微支撑结构与可动晶圆结构的分离。60.实施例261.基于实施例1,本发明实施例与实施例1的区别在于:62.如图3所示,所述上层晶圆结构包括第三晶圆,所述第三晶圆括相连的硅衬底和绝缘层,所述绝缘层上靠近可动晶圆结构的一侧设有第二锚点和第二微支撑结构;在具体实施过程中,所述第二微支撑结构的横截面图形可以是圆形、正方形、长方形或其他类似二维图形结构;63.所述可动晶圆结构通过弹性梁与所述第二锚点相连;64.所述第二微支撑结构的高度等于第二锚点的高度相等,其与第一微支撑结构相对设置于第二加工槽的两侧。65.实施例366.本发明实施例中提供了一种防止垂直方向间隙粘连的mems器件制造方法,如图2所示,包括:67.(1)在第一晶圆上加工形成检测电极和第一锚点;68.(2)在检测电极上刻蚀第一加工槽,并在第一加工槽内加工出第一微支撑结构,形成下层晶圆结构;69.(3)将第二晶圆键合到第一晶圆上;70.(4)去除第二晶圆的硅衬底和绝缘层,仅保留第二晶圆的顶层硅层,形成结构层;71.(5)在所述结构层上采用深槽刻蚀工艺加工并释放出可动晶圆结构,同时利用深槽刻蚀工艺在可动晶圆结构上与第一微支撑结构相对应的位置处加工出第二加工槽,形成可动晶圆结构;在本发明实施例的一种具体实施方式中,所述第二加工槽为环形槽,保留第二晶圆上位于微支撑结构上的部分;72.(6)将第三晶圆加工出硅帽图形结构,形成上层晶圆结构;73.(7)将所述上层晶圆结构加工到可动晶圆结构上,获得mems器件。74.在本发明实施例的一种具体实施方式中,在所述第一锚点与第二锚点连接,锚点与可动晶圆结构之间设置弹性梁;所述弹性梁偏移可动晶圆结构的中心对称轴布置。使得关于mems器件在弹性梁两侧的质量不同。当外界输入z轴信号时,mems器件两侧不等的质量产生绕弹性梁所在轴的扭转力矩,可动晶圆结构在z轴信号作用下绕弹性梁发生偏转。75.在具体实施过程中,所述mems器件的制造方法如图2所示,包括以下步骤:76.步骤(a):获取soi晶圆100a;77.步骤(b):在soi晶圆100a上加工形成检测电极、锚点和第一微支撑结构(402a,402b);78.步骤(c):获取soi晶圆100b;79.步骤(d):将soi晶圆100b键合到晶圆100a上;80.步骤(e):去除晶圆100b的硅衬底和绝缘层,仅保留晶圆100b的顶层硅层作为器件的结构层;81.步骤(f):在器件的结构层上采用深槽刻蚀工艺加工并释放出可动晶圆结构的同时,深槽刻蚀工艺加工加工出第二加工槽(401a,401b),实现第一微支撑结构(402a和402b)与可动晶圆结构101的分离;82.步骤(g):获取soi晶圆100c;83.步骤(h):将soi晶圆100c加工出硅帽图形结构;84.步骤(i):将晶圆100c加工到器件结构层上,实现密封功能,获得mems器件;如图1所示,所述mems器件包括可动晶圆结构101、弹性梁(103a和103b)、第一锚点(102a和102b)、检测电极(104a和104b)。弹性梁103a一端与可动晶圆结构101连接,另一端与锚点102a连接。弹性梁103b一端与可动晶圆结构101连接,另一端与锚点102b连接。锚点102a和102b固定连接在绝缘层上。可动晶圆结构101通过弹性梁103和第一锚点102悬浮于绝缘层上。布置在可动晶圆结构101下方两侧的电极104a和104b与可动晶圆结构101构成一组差分电容对。将弹性梁103偏移可动晶圆结构101的中心对称轴布置,使得关于弹性梁(103a和103b)两侧的质量不同。当外界输入z轴加速度时,两侧不等的质量产生绕弹性梁(103a和103b)所在轴的扭转力矩,可动晶圆结构101在z轴加速度作用下绕弹性梁(103a和103b)发生偏转。85.传统制造方法在步骤(d)和步骤(e)时仅有锚点102实现对晶圆100a与晶圆100b的固连支撑,当结构面积尺寸较大而晶圆100a与晶圆100b的间隙较小时,极易在步骤(d)发生晶圆100a与晶圆100b在非锚点(102)区域的粘连,如图5所示。通过增加第一微支撑结构402,可以实现在步骤(d)和步骤(e)晶圆100a与晶圆100b同时在锚点102和微支撑结构402固定支撑,实现了大面积结构在键合过程中的有效支撑,避免了在晶圆100b键合到晶圆100a过程中因大幅温度变化引起的应变等因素造成的结构微小垂直间隙粘接的问题。第一微支撑结构402在制造步骤(d)和步骤(e)完成对晶圆100b的有效支撑固定作用后,通过在结构层的图形化加工的同时实现加工微槽结构,实现了微支撑结构与可动晶圆结构的分离。86.实施例487.本发明实施例与实施例3的区别在于:88.所述制造方法还包括:89.(8)在所述第三晶圆上靠近可动晶圆结构的一侧加工第二锚点和第二微支撑结构;所述第二锚点与下层晶圆结构上的第一锚点位置相对应;90.(9)所述第二微支撑结构的高度等于第二锚点的高度相等,其与第一微支撑结构相对设置于第二加工槽的两侧。91.综上所述:本发明先在下层晶圆结构与可动晶圆结构非锚点的位置上加工出微支撑结构,通过在可动晶圆结构与下层晶圆结构的键合工艺,在下层晶圆结构的锚点与可动晶圆结构键合的同时实现微支撑结构与可动晶圆结构的键合固连。进而实现将整个可动结构所在的结构层进行有效地固定。此时结构层被牢牢的固定在下层晶圆结构,由于在结构中设计增加了微支撑结构,使得键合工艺过程中可能发生粘接的可动结构悬浮部分与固定位置的最大尺寸由l(可动结构下电极最远端到锚点的最大距离)大幅缩小到l′(可动结构下电极最远端到锚点的最大距离)与l″(可动结构下电极最远端到支撑结构的最大距离)二者的最大值(具体参见图4),尺寸长度缩小3~10倍(具体缩小倍数由增加的微支撑结构设计确定)。当可动结构层中悬浮部分的尺寸长度被大幅缩小后,悬浮部分将很难再与下层晶圆发生粘连。微支撑结构实现了对可动晶圆结构的有效支撑。当键合工艺完成后,微支撑结构就完成了其设计目的。然后通过在微支撑结构周围刻蚀环形槽将微支撑结构与可动结构分离,实现可动结构的释放运动。微支撑结构的释放环形槽图形与可动结构层图形一并加工,在深槽刻蚀工艺加工可动结构被刻蚀并释放出来,同时微支撑结构四周也被刻蚀出沟槽,实现微支撑结构与结构层的分离,进而实现将设计的结构释放,形成可动敏感结构。92.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123410.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

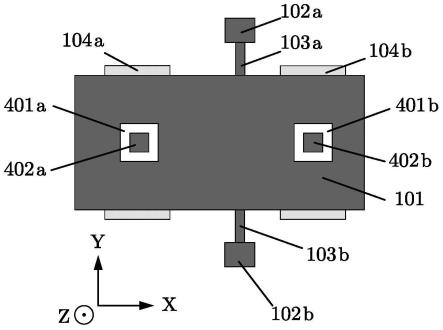

返回列表