惯性传感器的封装方法及惯性传感器与流程

- 国知局

- 2024-07-27 12:45:46

1.本发明涉及传感器技术领域,尤其涉及一种惯性传感器的封装方法及惯性传感器。背景技术:2.微机电系统(micro-electro-mechanical system,mems),也叫做微电子机械系统、微系统、微机械等,指尺寸在几毫米乃至更小的高科技装置。目前很多的mems传感器包含可动部件,因此需要键合一个含有腔体的硅片以对可动结构进行保护。目前比较通用的键合方式包括玻璃烧结(glass frit),金属键合,如al-ge键合,au-au键合等。玻璃烧结一般键合区域的宽度较大,不易实现小型化。金属键合宽度可以减小,但是生产效率比较低,一般都是单片晶圆进行键合,而且金属的融化容易导致金属共晶键合时发生外溢。3.而常规的键合方法,如熔融键合(fusion bonding),可以在低压低温的条件下实现二氧化硅与硅或二氧化硅的高质量键合,但是键合面之间无电连接,通常需要再额外做些金属通孔来实现电导通,增加了工艺难度。4.因此,有必要提供一种新型的惯性传感器的封装方法及惯性传感器以解决现有技术中存在的上述问题。技术实现要素:5.本发明的目的在于提供一种新型的惯性传感器的封装方法及惯性传感器,在保证mems结构密封性的同时,实现了键合面之间的电连接,而且简化工艺步骤,兼顾了高效率与高可靠性。6.为实现上述目的,本发明的所述惯性传感器的封装方法,包括步骤:7.s0:提供mems晶圆和盖体晶圆,所述mems晶圆包括多个mems结构和第一键合面,所述盖体晶圆包括第二键合面,所述第一键合面包括第一介质部和第一金属部,所述第二键合面包括第二介质部和第二金属部,且所述第一介质部围绕所述第一金属部的侧壁设置,所述第二介质部围绕所述第二金属部的侧壁设置,所述第一介质部和所述第二介质部的材料为氧化硅或硅,且所述第一介质部和所述第二介质部中的至少一个的材料为氧化硅;8.s1:破坏所述第一介质部和所述第二介质部中至少一个的si-o键;9.s2:将所述第一键合面和所述第二键合面对准并贴合吸附在一起,使所述第一介质部与所述第二介质部通过悬挂键实现预键合,以得到预键合晶圆;10.s3:对所述预键合晶圆进行热处理,以使所述第一介质部和所述第二介质部,以及所述第一金属部和所述第二金属部实现永久键合;11.s4:对所述预键合晶圆进行切割,形成多个惯性传感器单体。12.本发明的所述惯性传感器的封装方法的有益效果在于:所述第一介质部围绕所述第一金属部的侧壁设置,所述第二介质部围绕所述第二金属部的侧壁设置,即使位于所述第一键合面的所述第一金属部的表面裸露,使位于所述第二键合面的所述第二金属部的表面裸露,从而减少了所述第一金属部和所述第二金属部在热处理工艺中外溢的风险,而且也便于在所述步骤s3中使所述第一金属部和所述第二金属部对准吸附实现永久键合;通过所述步骤s1破坏所述第一介质部和所述第二介质部中至少一个的si-o键,使得有利于在所述步骤s2中将所述第一键合面和所述第二键合面贴合吸附在一起,从而使所述第一介质部与所述第二介质部在室温下通过氢键(-h)或羟基键(-oh)等悬挂键即可进行快速预键合;而通过所述步骤s2的预键合加所述步骤s3的热处理的方式,使得所述第一金属部和所述第二金属部在温度和绝缘体压力的共同作用下进行直接金属键合,可以直接在键合的两部分之间形成电连接,如此既解决了采用熔融键合方式而键合面之间无电连接的问题,而如果在后期增加电连接会增加工艺步骤,增加工艺繁琐程度,降低可靠性,又解决了采用金属互熔键合方式中金属容易外溢的问题;同时该封装方法保证了所述第一键合面和所述第二键合面之间结合的牢固性,提高了mems结构的密封性,本发明简化工艺步骤,实现了高效率与高可靠性。13.可选的,所述第一金属部和所述第二金属部的材料均为铜,且所述步骤s3中对所述预键合晶圆进行热处理,以使所述第一介质部和所述第二介质部,以及所述第一金属部和所述第二金属部实现永久键合的步骤包括:重复所述步骤s0至所述步骤s2的步骤,以得到若干所述预键合晶圆,并对若干所述预键合晶圆进行批量退火处理,以使所述第一介质部和所述第二介质部,以及所述第一金属部和所述第二金属部实现永久键合。其有益效果在于:退火处理在低温下进行即可,使得所述第一金属部和所述第二金属部通过扩散即可实现键合,相对于无退火处理而直接进行高温熔融键合的方式,退火处理极大地降低了温度对器件的影响,而且使得需要键合的所述第一键合面和所述第二键合面的表面平整度更高,从而使得键合时更稳定,密闭性更好;而且可以对若干所述预键合晶圆进行批量退火处理,相对于高温熔融键合的单片处理方式,批量退火处理提高了生产效率,解决了采用传统金属键合方式而造成的生产效率比较低的问题。14.可选的,所述步骤s3中控制退火处理时的退火温度为100℃~400℃。其有益效果在于:键合的温度低,极大地降低了温度对器件的影响。15.可选的,所述步骤s1中破坏所述第一介质部和所述第二介质部中至少一个的si-o键的步骤包括:对所述第一键合面和所述第二键合面分别做平坦化处理后,再对所述第一键合面和所述第二键合面做等离子轰击处理以破坏所述第一介质部和所述第二介质部中至少一个的si-o键。其有益效果在于:有利于破坏所述第一介质部和所述第二介质部中至少一个的si-o键。16.可选的,所述步骤s1中对所述第一键合面和所述第二键合面分别做平坦化处理的步骤还包括:控制进行平坦化处理后的所述第一键合面和所述第二键合面的粗糙度均小于0.5nm。其有益效果在于:即保证所述第一键合面和所述第二键合面的光滑度,以有利于使所述第一键合面和所述第二键合面贴合吸附在一起,从而使所述第一介质部与所述第二介质部能更好更快速的通过氢键(-h)或羟基键(-oh)等悬挂键实现预键合。17.可选的,所述步骤s1中对所述第一键合面和所述第二键合面分别做平坦化处理的步骤还包括:控制进行平坦化处理后的所述第一键合面中的所述第一金属部的高度低于所述第一介质部的高度,以及控制进行平坦化处理后的所述第二键合面中的所述第二金属部的高度低于所述第二介质部的高度。其有益效果在于:有利于使所述第一键合面和所述第二键合面贴合吸附在一起,从而使所述第一介质部与所述第二介质部能更好更快速的通过氢键(-h)或羟基键(-oh)等悬挂键实现预键合,而且所述第一键合面中的所述第一金属部的高度低于所述第一介质部的高度,所述第二键合面中的所述第二金属部的高度低于所述第二介质部高度,有利于减少所述第一金属部和所述第二金属部在热处理工艺中外溢的风险。18.可选的,所述步骤s1中对所述第一键合面和所述第二键合面分别做平坦化处理后,使所述第一金属部与所述第一介质部的高度差为0a~200a,使所述第二金属部与所述第二介质部的高度差为0a~200a。其有益效果在于:有利于使所述第一键合面和所述第二键合面贴合吸附在一起,而且在后续热处理工艺过程中,介质部与金属部因受热其膨胀系数不同,介质部与金属部之间设置0a~200a的高度差有利于膨胀后,两者处于同一高度,让键合后的晶圆不存在缝隙,优化键合质量,提高良率。19.可选的,所述步骤s0中还包括金属部设置步骤,所述金属部设置步骤包括:使所述第一键合面设置若干所述第一金属部,且使若干所述第一金属部以阵列的方式设置于所述第一键合面;使所述第二键合面设置若干所述第二金属部,且使若干所述第二金属部以阵列的方式设置于所述第二键合面。20.可选的,所述步骤s0中还包括金属部设置步骤,所述金属部设置步骤包括:使所述第一键合面设置至少n圈环形结构的所述第一金属部,使所述第二键合面设置至少n圈环形结构的所述第二金属部,且使所述n为大于等于1的正整数。21.可选的,所述金属部设置步骤还包括:当所述n为大于等于2的正整数时,使至少n圈的所述第一金属部为同心环结构,以及使至少n圈的所述第二金属部为同心环结构。22.可选的,所述金属部设置步骤还包括:使所述第一金属部的面积大于所述第二金属部的面积,或使所述第二金属部的面积大于所述第一金属部的面积。其有益效果在于:提高了所述第一金属部与所述第二金属部的贴合几率,使得在所述第一键合面与所述第二键合面贴合时容错率更高,减少了对器件的影响。23.可选的,所述金属部设置步骤还包括:使所述第一金属部的面积与所述第二金属部的面积的比为2:1~4:1,或使所述第一金属部的面积与所述第二金属部的面积的比为1:2~1:4。其有益效果在于:提高了所述第一金属部与所述第二金属部的贴合几率,使得在所述第一键合面与所述第二键合面贴合时容错率更高,减少了对器件的影响。24.可选的,所述金属部设置步骤还包括:使所述第一金属部于所述第一键合面的最大宽度为1μm~10μm,使所述第二金属部于所述第二键合面的最大宽度为1μm~10μm。25.可选的,所述金属部设置步骤还包括:使所述环形结构的所述第一金属部于所述第一键合面上的环的宽度为1μm~10μm,使所述环形结构的所述第二金属部于所述第二键合面上的环的宽度为1μm~10μm。26.可选的,所述金属部设置步骤还包括:使相邻所述第一金属部之间的间距为5μm~20μm,使相邻所述第二金属部之间的间距为5μm~20μm。27.可选的,所述金属部设置步骤还包括:使所述第一金属部和所述第二金属部为圆形结构、椭圆形结构和多边形结构中的至少一种,所述多边形结构包括长方形结构和正方形结构。28.可选的,所述金属部设置步骤还包括:使所述第一金属部和所述第二金属部为圆形环结构、椭圆形环结构和多边形环结构中的至少一种,所述多边形环结构包括长方形环结构和正方形环结构。29.可选的,所述步骤s1和s2之间还包括步骤:在所述第一金属部和所述第二金属部的表面分别电镀第三金属部,且使所述第三金属部的熔点低于所述第一金属部和所述第二金属部中任意一种的熔点。30.可选的,本发明的所述惯性传感器包括mems装置和盖体,所述mems装置包括mems结构和第一键合面,所述盖体包括第二键合面,所述第一键合面包括第一介质部和第一金属部,所述第二键合面包括第二介质部和第二金属部,且所述第一介质部围绕所述第一金属部的侧壁设置,所述第二介质部围绕所述第二金属部的侧壁设置,所述第一介质部和所述第二介质部的材料为氧化硅或硅,所述第一介质部和所述第二介质部中的至少一个的材料为氧化硅;所述第一介质部与所述第二介质部键合,所述第一金属部与所述第二金属部键合。31.本发明的所述惯性传感器的有益效果在于:通过所述第一介质部围绕所述第一金属部的侧壁设置,所述第二介质部围绕所述第二金属部的侧壁设置,即使位于所述第一键合面的所述第一金属部的表面裸露,使位于所述第二键合面的所述第二金属部的表面裸露,从而减少了所述第一金属部和所述第二金属部在热处理工艺中外溢的风险,而且也便于在封装工艺中使所述第一金属部和所述第二金属部对准吸附实现永久键合;通过所述第一介质部和所述第二介质部的材料为氧化硅或硅,所述第一介质部和所述第二介质部中的至少一个的材料为氧化硅,有利于将所述第一键合面和所述第二键合面贴合吸附在一起,从而使所述第一介质部与所述第二介质部在室温下通过氢键(-h)或羟基键(-oh)等悬挂键即可进行快速预键合;所述惯性传感器有效保证了mems结构的密封性,实现了mems结构的高可靠性。32.可选的,所述第一金属部和所述第二金属部的材料均为铜。33.可选的,所述第一键合面设置有若干所述第一金属部,且若干所述第一金属部以阵列的方式设置于所述第一键合面;所述第二键合面设置有若干所述第二金属部,且若干所述第二金属部以阵列的方式设置于所述第二键合面。34.可选的,所述第一键合面设置有至少n圈环形结构的所述第一金属部,所述第二键合面设置有至少n圈环形结构的所述第二金属部,且所述n为大于等于1的正整数。35.可选的,当所述n为大于等于2的正整数时,至少n圈的所述第一金属部为同心环结构,至少n圈的所述第二金属部为同心环结构。36.可选的,所述第一金属部的面积大于所述第二金属部的面积,且所述第一金属部的面积与所述第二金属部的面积的比为2:1~4:1,或所述第二金属部的面积大于所述第一金属部的面积,且所述第一金属部的面积与所述第二金属部的面积的比为1:2~1:4。其有益效果在于:提高了所述第一金属部与所述第二金属部的贴合几率,使得在所述第一键合面与所述第二键合面贴合时容错率更高,减少了对器件的影响。37.可选的,所述第一金属部于所述第一键合面的最大宽度为1μm~10μm,所述第二金属部于所述第二键合面的最大宽度为1μm~10μm。38.可选的,所述环形结构的所述第一金属部于所述第一键合面上的环的宽度为1μm~10μm,所述环形结构的所述第二金属部于所述第二键合面上的环的宽度为1μm~10μm。39.可选的,相邻所述第一金属部之间的间距为5μm~20μm,相邻所述第二金属部之间的间距为5μm~20μm。40.可选的,所述第一金属部和所述第二金属部为圆形结构、椭圆形结构和多边形结构中的至少一种,所述多边形结构包括长方形结构和正方形结构。41.可选的,所述第一金属部和所述第二金属部为圆形环结构、椭圆形环结构和多边形环结构中的至少一种,所述多边形环结构包括长方形环结构和正方形环结构。42.可选的,所述第一键合面和所述第二键合面的粗糙度均小于0.5nm。其有益效果在于:即保证所述第一键合面和所述第二键合面的光滑度,以有利于使所述第一键合面和所述第二键合面贴合吸附在一起,从而使所述第一介质部与所述第二介质部能更好更快速的通过氢键(-h)或羟基键(-oh)等悬挂键实现预键合。43.可选的,所述第一键合面中的所述第一金属部的高度低于所述第一介质部的高度,所述第二键合面中的所述第二金属部的高度低于所述第二介质部的高度。其有益效果在于:有利于使所述第一键合面和所述第二键合面贴合吸附在一起,从而使所述第一介质部与所述第二介质部能更好更快速的通过氢键(-h)或羟基键(-oh)等悬挂键实现预键合,而且所述第一键合面中的所述第一金属部的高度低于所述第一介质部的高度,所述第二键合面中的所述第二金属部的高度低于所述第二介质部高度,有利于减少所述第一金属部和所述第二金属部在热处理工艺中外溢的风险。44.可选的,所述第一金属部与所述第一介质部的高度差为0a~200a,所述第二金属部与所述第二介质部的高度差为0a~200a。其有益效果在于:有利于使所述第一键合面和所述第二键合面贴合吸附在一起,而且在后续热处理工艺过程中,介质部与金属部因受热其膨胀系数不同,介质部与金属部之间设置0a~200a的高度差有利于膨胀后,两者处于同一高度,让键合后形成的所述惯性传感器不存在缝隙,优化产品质量,提高良率。45.可选的,所述第一金属部和所述第二金属部的表面分别设置有第三金属部,且所述第三金属部的熔点低于所述第一金属部的熔点和所述第二金属部中任意一种的熔点。附图说明46.图1为现有技术中惯性传感器的结构示意图;47.图2为本发明实施例的惯性传感器的装配示意图;48.图3为图2所示的惯性传感器中的mems晶圆的第一键合面的结构示意图;49.图4为图2所示的惯性传感器中的盖体晶圆的第二键合面的结构示意图;50.图5为本发明实施例的惯性传感器封装方法的流程图。具体实施方式51.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。52.图1为现有技术中惯性传感器的结构示意图。53.现有技术中通常通过金属熔融的方式实现密闭键合。参考图1,将第一晶圆1上的锗金属部11与第二晶圆2上的铝金属部21通过金属熔融的方式键合,从而使所述第一晶圆1与所述第二晶圆2实现密闭。但金属熔融键合方式效率低,而且因金属熔融键合时温度高,会使合金在熔融后存在外溢的风险。54.为克服现有技术中存在的问题,本发明实施例提供了一种新型的惯性传感器的封装方法及惯性传感器,以通过预键合加批量退火处理的方式,在保证mems结构密封性的同时,实现了高效率与高可靠性。55.图2为本发明实施例的惯性传感器的装配示意图;图3为图2所示的惯性传感器中的mems晶圆的第一键合面的结构示意图;图4为图2所示的惯性传感器中的盖体晶圆的第二键合面的结构示意图。56.本发明一些实施例中,参考图2至图4,所述惯性传感器包括mems装置100和盖体200,所述mems装置100包括第一键合面110和mems结构(图中未标示),所述盖体200包括第二键合面210,所述第一键合面110包括第一介质部111和第一金属部112,所述第二键合面210包括第二介质部211和第二金属部212,所述第一介质部111和所述第二介质部211的材料为氧化硅或硅,所述第一介质部111和所述第二介质部211中的至少一个的材料为氧化硅,有利于将所述第一键合面110和所述第二键合面210贴合吸附在一起,从而使所述第一介质部111与所述第二介质部211在室温下通过氢键(-h)或羟基键(-oh)等悬挂键即可进行快速预键合;所述第一介质部111与所述第二介质部211键合,以及所述第一金属部112与所述第二金属部212键合。且所述第一介质部111围绕所述第一金属部112的侧壁设置,所述第二介质部211围绕所述第二金属部212的侧壁设置,即使位于所述第一键合面110的所述第一金属部112的表面裸露,使位于所述第二键合面210的所述第二金属部212的表面裸露,从而减少了所述第一金属部112和所述第二金属部212在热处理工艺中外溢的风险,而且也便于在封装工艺中使所述第一金属部112和所述第二金属部212对准吸附实现永久键合。所述惯性传感器有效保证了mems结构的密封性,实现了mems结构的高可靠性。57.本发明一些具体实施例中,参考图2,所述mems装置100还包括从下而上依次设置的第一单晶硅层120、第一氧化硅层130、第一多晶硅层140、第二氧化硅层150和第二多晶硅层160。所述盖体200还包括第二单晶硅层220。所述mems装置100与所述盖体200通过所述第一键合面110和所述第二键合面210键合而形成封闭腔体300。具体的,所述mems装置100与所述盖体200的结构为本领域的公知常识,在此不再赘述。58.本发明一些实施例中,所述第一金属部112和所述第二金属部212的材料均为铜。59.本发明一些具体实施例中,所述第一介质部111和所述第二介质部211的材质为二氧化硅,所述第一金属部112和所述第二金属部212的材质为铜。60.本发明一些实施例中,所述第一键合面110和所述第二键合面210的粗糙度均小于0.5nm。即保证所述第一键合面110和所述第二键合面210的光滑度,以有利于使所述第一键合面110和所述第二键合面210贴合吸附在一起,从而使所述第一介质部111与所述第二介质部211能更好更快速的通过氢键(-h)或羟基键(-oh)等悬挂键实现预键合。61.本发明一些实施例中,所述第一键合面110中的所述第一金属部112的高度低于所述第一介质部111的高度,所述第二键合面210中的所述第二金属部212的高度低于所述第二介质部211高度。有利于使所述第一键合面110和所述第二键合面210贴合吸附在一起,从而使所述第一介质部111与所述第二介质部211能更好更快速的通过氢键(-h)或羟基键(-oh)等悬挂键实现预键合,而且所述第一键合面110中的所述第一金属部112的高度低于所述第一介质部111的高度,所述第二键合面210中的所述第二金属部212的高度低于所述第二介质部211高度,有利于减少所述第一金属部112和所述第二金属部212在热处理工艺中外溢的风险。62.本发明一些实施例中,所述第一金属部112与所述第一介质部111的高度差为0a~200a,所述第二金属部212与所述第二介质部211的高度差为0a~200a。有利于使所述第一键合面110和所述第二键合面210贴合吸附在一起,而且在后续热处理工艺过程中,介质部与金属部因受热其膨胀系数不同,介质部与金属部之间设置0a~200a的高度差有利于膨胀后,两者处于同一高度,让键合后形成的所述惯性传感器不存在缝隙,优化产品质量,提高良率。63.本发明一些实施例中,所述第一金属部112和所述第二金属部212的表面分别设置有第三金属部,且所述第三金属部的熔点低于所述第一金属部112和所述第二金属部212中任意一种的熔点。64.本发明一些具体实施例中,所述第三金属部的材料为锡基合金或铟基合金。65.本发明一些实施例中,参考图2至图4,所述第一键合面110设置有若干所述第一金属部112,且若干所述第一金属部112以阵列的方式设置于所述第一键合面110;所述第二键合面210设置有若干所述第二金属部212,且若干所述第二金属部212以阵列的方式设置于所述第二键合面210。66.本发明一些实施例中,所述第一金属部于所述第一键合面的最大宽度为1μm~10μm,所述第二金属部于所述第二键合面的最大宽度为1μm~10μm。67.本发明一些实施例中,所述第一金属部和所述第二金属部为圆形结构、椭圆形结构和多边形结构中的至少一种,所述多边形结构包括长方形结构和正方形结构。即所述第一金属部于所述第一键合面的结构为圆形结构、长方形结构、正方形结构或其他多边形结构。所述第二金属部于所述第二键合面的结构为圆形结构、长方形结构、正方形结构或其他多边形结构。68.本发明一些具体实施例中,参考图3和图4,所述第一金属部112和所述第二金属部212的截面均为长方形结构。所述第一金属部112于所述第一键合面110的最大宽度即为所述第一金属部112的长度,即如图3所示的a指示的方向的长度。所述第二金属部212于所述第二键合面210的最大宽度即为所述第二金属部212的长度,即如图4所示的b指示的方向的长度。69.本发明另一些具体实施例中,所述第一金属部112和所述第二金属部212均为圆形结构。所述第一金属部112于所述第一键合面110的最大宽度即为所述第一金属部112的直径,所述第二金属部212于所述第二键合面210的最大宽度即为所述第二金属部212的直径。70.本发明另一些实施例中,所述第一键合面110设置有至少n圈环形结构的所述第一金属部112,所述第二键合面210设置有至少n圈环形结构的所述第二金属部212,且所述n为大于等于1的正整数。71.本发明一些实施例中,当所述n为大于等于2的正整数时,至少n圈的所述第一金属部112为同心环结构,至少n圈的所述第二金属部212为同心环结构。72.本发明一些实施例中,所述环形结构的所述第一金属部112于所述第一键合面110上的环的宽度为1μm~10μm,所述环形结构的所述第二金属部212于所述第二键合面210上的环的宽度为1μm~10μm。73.本发明一些实施例中,所述第一金属部112和所述第二金属部212为圆形环结构、椭圆形环结构和多边形环结构中的至少一种,所述多边形环结构包括长方形环结构和正方形环结构。74.本发明一些具体实施例中,所述第一键合面110设置有至少n圈环形结构的所述第一金属部112,所述第二键合面210设置有至少n圈环形结构的所述第二金属部212,且所述n为大于等于2的正整数。所述第一金属部112和所述第二金属部212为圆形环结构,且至少n圈环形结构的所述第一金属部112于所述第一键合面110的圆心重合以构成同心环结构,至少n圈环形结构的所述第二金属部212于所述第二键合面210的圆心重合以构成同心环结构。75.本发明一些实施例中,所述第一金属部的面积大于所述第二金属部的面积,且所述第一金属部的面积与所述第二金属部的面积的比为2:1~4:1,或所述第二金属部的面积大于所述第一金属部的面积,且所述第一金属部112的面积与所述第二金属部212的面积的比为1:2~1:4。提高了所述第一金属部与所述第二金属部的贴合几率,使得在所述第一键合面与所述第二键合面贴合时容错率更高,减少了对器件的影响。76.本发明一些具体实施例中,所述第一金属部的面积大于所述第二金属部的面积,且所述第一金属部的面积与所述第二金属部的面积的比为2:1~4:1。77.本发明另一些具体实施例中,所述第二金属部的面积大于所述第一金属部的面积,且所述第一金属部112的面积与所述第二金属部212的面积的比为1:2~1:4。78.本发明又一些具体实施例中,所述第二金属部的面积等于所述第一金属部的面积。79.本发明一些具体实施例中,参考图2至图4,所述第二金属部212的面积大于所述第一金属部112的面积。80.本发明一些实施例中,相邻所述第一金属部之间的间距为5μm~20μm,相邻所述第二金属部之间的间距为5μm~20μm。81.图5为本发明实施例的惯性传感器封装方法的流程图。82.本发明一些实施例中,参考图5,所述惯性传感器的封装方法,包括步骤:83.s0:提供mems晶圆和盖体晶圆,所述mems晶圆包括多个mems结构和第一键合面,所述盖体晶圆包括第二键合面,所述第一键合面包括第一介质部和第一金属部,所述第二键合面包括第二介质部和第二金属部,且所述第一介质部围绕所述第一金属部的侧壁设置,所述第二介质部围绕所述第二金属部的侧壁设置,所述第一介质部和所述第二介质部的材料为氧化硅或硅,且所述第一介质部和所述第二介质部中的至少一个的材料为氧化硅;84.s1:破坏所述第一介质部和所述第二介质部中至少一个的si-o键;85.s2:将所述第一键合面和所述第二键合面对准并贴合吸附在一起,使所述第一介质部与所述第二介质部通过悬挂键实现预键合,以得到预键合晶圆;86.s3:对所述预键合晶圆进行热处理,以使所述第一介质部和所述第二介质部,以及所述第一金属部和所述第二金属部实现永久键合;87.s4:对所述预键合晶圆进行切割,形成多个惯性传感器单体。88.具体的,所述第一介质部围绕所述第一金属部的侧壁设置,所述第二介质部围绕所述第二金属部的侧壁设置,即使位于所述第一键合面的所述第一金属部的表面裸露,使位于所述第二键合面的所述第二金属部的表面裸露,从而减少了所述第一金属部和所述第二金属部在热处理工艺中外溢的风险,而且也便于在所述步骤s3中使所述第一金属部和所述第二金属部对准吸附实现永久键合;通过所述步骤s1破坏所述第一介质部和所述第二介质部中至少一个的si-o键,使得有利于在所述步骤s2中将所述第一键合面和所述第二键合面贴合吸附在一起,从而使所述第一介质部与所述第二介质部在室温下通过氢键(-h)或羟基键(-oh)等悬挂键即可进行快速预键合;而通过所述步骤s2的预键合加所述步骤s3的热处理的方式,使得所述第一金属部和所述第二金属部在温度和绝缘体压力的共同作用下进行直接金属键合,可以直接在键合的两部分之间形成电连接,如此既解决了采用熔融键合方式而键合面之间无电连接的问题,而如果在后期增加电连接会增加工艺步骤,增加工艺繁琐程度,降低可靠性,又解决了采用金属互熔键合方式中金属容易外溢的问题;同时该封装方法保证了所述第一键合面和所述第二键合面之间结合的牢固性,提高了mems结构的密封性,本发明简化工艺步骤,实现了高效率与高可靠性。89.本发明一些实施例中,所述第一金属部和所述第二金属部的材料均为铜,且所述步骤s3中对所述预键合晶圆进行热处理,以使所述第一介质部和所述第二介质部,以及所述第一金属部和所述第二金属部实现永久键合的步骤包括:重复所述步骤s0至所述步骤s2的步骤,以得到若干所述预键合晶圆,并对若干所述预键合晶圆进行批量退火处理,以使所述第一介质部和所述第二介质部,以及所述第一金属部和所述第二金属部实现永久键合。退火处理在低温下进行即可,使得所述第一金属部和所述第二金属部通过扩散即可实现键合,相对于无退火处理而直接进行高温熔融键合的方式,退火处理极大地降低了温度对器件的影响,而且使得需要键合的所述第一键合面和所述第二键合面的表面平整度更高,从而使得键合时更稳定,密闭性更好;而且可以对若干所述预键合晶圆进行批量退火处理,相对于高温熔融键合的单片处理方式,批量退火处理提高了生产效率,解决了采用传统金属键合方式而造成的生产效率比较低的问题。90.本发明一些实施例中,所述步骤s3中控制退火处理时的退火温度为100℃~400℃。键合的温度低,极大地降低了温度对器件的影响。91.本发明一些实施例中,所述步骤s1中破坏所述第一介质部和所述第二介质部中至少一个的si-o键的步骤包括:对所述第一键合面和所述第二键合面分别做平坦化处理后,再对所述第一键合面和所述第二键合面做等离子轰击处理以破坏所述第一介质部和所述第二介质部中至少一个的si-o键。有利于破坏所述第一介质部和所述第二介质部中至少一个的si-o键。92.本发明一些实施例中,所述步骤s1中对所述第一键合面和所述第二键合面分别做平坦化处理的步骤还包括:控制进行平坦化处理后的所述第一键合面和所述第二键合面的粗糙度均小于0.5nm。即保证所述第一键合面和所述第二键合面的光滑度,以有利于使所述第一键合面和所述第二键合面贴合吸附在一起,从而使所述第一介质部与所述第二介质部能更好更快速的通过氢键(-h)或羟基键(-oh)等悬挂键实现预键合。93.本发明一些实施例中,所述步骤s1中对所述第一键合面和所述第二键合面分别做平坦化处理的步骤还包括:控制进行平坦化处理后的所述第一键合面中的所述第一金属部的高度低于所述第一介质部的高度,以及控制进行平坦化处理后的所述第二键合面中的所述第二金属部的高度低于所述第二介质部的高度。有利于使所述第一键合面和所述第二键合面贴合吸附在一起,从而使所述第一介质部与所述第二介质部能更好更快速的通过氢键(-h)或羟基键(-oh)等悬挂键实现预键合。而且所述第一键合面中的所述第一金属部的高度低于所述第一介质部的高度,所述第二键合面中的所述第二金属部的高度低于所述第二介质部高度,有利于减少所述第一金属部和所述第二金属部在热处理工艺中外溢的风险。94.本发明一些实施例中,所述步骤s1中对所述第一键合面和所述第二键合面分别做平坦化处理后,使所述第一金属部与所述第一介质部的高度差为0a~200a,使所述第二金属部与所述第二介质部的高度差为0a~200a。有利于使所述第一键合面和所述第二键合面贴合吸附在一起,而且在后续热处理工艺过程中,介质部与金属部因受热其膨胀系数不同,介质部与金属部之间设置0a~200a的高度差有利于膨胀后,两者处于同一高度,让键合后的晶圆不存在缝隙,优化键合质量,提高良率。95.本发明一些实施例中,所述步骤s0中还包括金属部设置步骤,所述金属部设置步骤包括:使所述第一键合面设置若干所述第一金属部,且使若干所述第一金属部以阵列的方式设置于所述第一键合面;使所述第二键合面设置若干所述第二金属部,且使若干所述第二金属部以阵列的方式设置于所述第二键合面。96.本发明一些实施例中,所述金属部设置步骤还包括:使所述第一金属部于所述第一键合面的最大宽度为1μm~10μm,使所述第二金属部于所述第二键合面的最大宽度为1μm~10μm。97.本发明一些实施例中,所述金属部设置步骤还包括:使所述第一金属部和所述第二金属部为圆形结构、椭圆形结构和多边形结构中的至少一种,所述多边形结构包括长方形结构和正方形结构。98.本发明另一些实施例中,所述步骤s0中还包括金属部设置步骤,所述金属部设置步骤包括:使所述第一键合面设置至少n圈环形结构的所述第一金属部,使所述第二键合面设置至少n圈环形结构的所述第二金属部,且使所述n为大于等于1的正整数。99.本发明一些实施例中,所述金属部设置步骤还包括:当所述n为大于等于2的正整数时,使至少n圈的所述第一金属部为同心环结构,以及使至少n圈的所述第二金属部于为同心环结构。100.本发明一些实施例中,所述金属部设置步骤还包括:使所述环形结构的所述第一金属部于所述第一键合面上的环的宽度为1μm~10μm,使所述环形结构的所述第二金属部于所述第二键合面上的环的宽度为1μm~10μm。101.本发明一些实施例中,所述金属部设置步骤还包括:使所述第一金属部和所述第二金属部为圆形环结构、椭圆形环结构和多边形环结构中的至少一种,所述多边形环结构包括长方形环结构和正方形环结构。102.本发明一些实施例中,所述金属部设置步骤还包括:使所述第一金属部的面积大于所述第二金属部的面积,或使所述第二金属部的面积大于所述第一金属部的面积。提高了所述第一金属部与所述第二金属部的贴合几率,使得在所述第一键合面与所述第二键合面贴合时容错率更高,减少了对器件的影响。103.本发明一些实施例中,所述金属部设置步骤还包括:使所述第一金属部的面积与所述第二金属部的面积的比为2:1~4:1,或使所述第一金属部112的面积与所述第二金属部212的面积的比为1:2~1:4。提高了所述第一金属部与所述第二金属部的贴合几率,使得在所述第一键合面与所述第二键合面贴合时容错率更高,减少了对器件的影响。104.本发明一些实施例中,所述金属部设置步骤还包括:使相邻所述第一金属部之间的间距为5μm~20μm,使相邻所述第二金属部之间的间距为5μm~20μm。105.本发明一些实施例中,所述步骤s1和s2之间还包括步骤:在所述第一金属部112和所述第二金属部212的表面分别电镀第三金属部,且使所述第三金属部的熔点低于所述第一金属部112和所述第二金属部212中任意一种的熔点。106.本发明一些实施例中,所述惯性传感器采用所述惯性传感器的封装方法制备而成。通过预键合加批量退火处理的方式,有效保证了mems结构的密封性,实现了mems结构的高可靠性。107.虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中所述的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施方式,并且可通过多种方式实施或实现。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123451.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

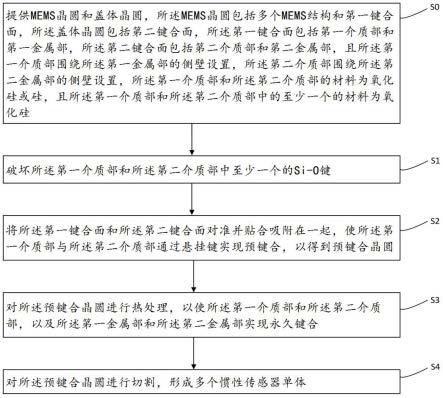

返回列表