一种超滑片及其制作方法

- 国知局

- 2024-07-27 12:47:16

1.本技术涉及超滑技术领域,特别是涉及一种超滑片及其制作方法。背景技术:2.目前,最常见的微米级超滑片为微米级石墨岛,基于高定项向热解石墨(highly oriented pyrolytic graphite,hopg)制备,利用钨针通过剪切应力将上、下层超滑片分开,受限于制备原理、材料性质等原因,此类超滑片仅受限于石墨一种材料,且其单次仅可以检测一个超滑片的超滑状态信息,不适用于工业的大批量加工和生产。3.因此,如何解决上述技术问题应是本领域技术人员重点关注的。技术实现要素:4.本技术的目的是提供一种超滑片及其制作方法,以提供一种可以基于任意单晶二维材料为基底的超滑片,且结构简单。5.为解决上述技术问题,本技术提供一种超滑片,包括:6.基底,所述基底包括预设层数的单晶二维材料层,所述预设层数不超过十层;7.与所述基底的上表面固定连接的岛盖。8.可选的,所述岛盖采用导电材料制成,且所述基底与所述岛盖之间可电连接。9.可选的,所述岛盖包括至少一层导电层。10.可选的,当所述导电层为金属层时,还包括:11.设于所述基底与所述岛盖之间的导电连接层。12.可选的,所述岛盖包括两层金属层。13.可选的,当所述导电层的层数在两层及以上时,在远离所述基底的方向上,下一个所述导电层的尺寸小于或等于上一个所述导电层的尺寸。14.可选的,所述岛盖的厚度在100nm以上。15.可选的,所述岛盖远离所述基底的表面设置有转移部,以便于转移所述超滑片。16.本技术还提供一种超滑片制作方法,包括:17.获得岛盖,所述岛盖的上表面或/和下表面为原子级平整表面;在任一所述原子级平整表面转移或生长预设层数的单晶二维材料层作为基底,得到超滑片,其中,所述预设层数不超过十层;18.或者,19.利用机械剥离法在基板上制备预设层数的单晶二维材料层作为基底,其中,所述预设层数不超过十层;20.在所述基底上形成岛盖得到位于所述基板上的超滑片,并将所述超滑片和所述基板分离。21.可选的,在所述基底上形成岛盖包括:22.在所述基板上涂覆光刻胶,所述光刻胶将所述基底包覆在内部;23.对与所述基底对应的所述光刻胶进行曝光、显影,得到处理后基板;24.在所述处理后基板上沉积岛盖层,并剥离所述光刻胶以及位于所述光刻胶上的所述岛盖层,以在所述基底上形成所述岛盖。25.可选的,当所述岛盖包括至少一层金属层时,在所述利用机械剥离法在基板上制备预设层数的单晶二维材料层作为基底之后,还包括:26.在所述基底上制备导电连接层;27.相应的,在所述基板上涂覆光刻胶,所述光刻胶将所述基底包覆在内部包括:28.在所述基板上涂覆光刻胶,所述光刻胶将所述基底和所述金属连接层包覆在内部。29.可选的,当所述岛盖包括至少两层金属层时,在所述处理后基板上沉积岛盖层,并剥离所述光刻胶以及位于所述光刻胶上的所述岛盖层,以在所述基底上形成所述岛盖包括:30.步骤s11:在所述处理后基板上形成金属层;31.步骤s12:剥离所述光刻胶以及位于所述光刻胶上的所述金属层;32.步骤s13:在所述处理后基板上再次涂覆光刻胶,再次涂覆的光刻胶将所述基底和所述金属层包覆在内部;33.步骤s14:对与所述金属层对应的再次涂覆的光刻胶进行曝光、显影,得到新的处理后基板,并进入步骤s11,直至金属层的层数达到预设值。34.可选的,将所述超滑片和所述基板分离包括:35.利用转移头在竖直方向上与超滑片按压接触;36.将所述超滑片提起,并将所述超滑片转移至新的基板上。37.本技术所提供的一种超滑片,包括:基底,所述基底包括预设层数的单晶二维材料层,所述预设层数不超过十层;与所述基底的上表面固定连接的岛盖。38.可见,本技术中超滑片包括基底和岛盖,岛盖与基底固定连接,基底包括单晶二维材料层,基底的厚度很薄,单晶二维材料层的层数不超过十层,且基底具有优良的超滑性能,摩擦力较小且具有无磨损性能,且本技术中超滑片为基于具有超滑性能的基底的超滑结构,岛盖的材料可以为任意材料,单晶二维材料层的材料也可以为任意的二维材料,且本技术中超滑片结构简单,能够适用于大批量的加工和生产检测。39.此外,本技术还提供一种具有上述优点的超滑片制作方法。附图说明40.为了更清楚的说明本技术实施例或现有技术的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。41.图1为本技术实施例所提供的一种超滑片的结构示意图;42.图2为本技术实施例所提供的另一种超滑片的结构示意图;43.图3为本技术实施例所提供的一种超滑片的俯视示意图;44.图4为本技术实施例所提供的一种超滑片制作方法的流程图;45.图5为本技术实施例所提供的另一种超滑片制作方法的流程图;46.图6以及图10至图13为本技术实施例所提供的一种超滑片制作工艺流程图;47.图7为本技术实施例中石墨烯在附有二氧化硅的硅基板上的光镜图;48.图8为本技术实施例中不同层数的石墨烯的拉曼光谱图;49.图9为本技术实施例中不同层数的石墨烯的afm形貌图;50.图14为本技术实施例中刻蚀大尺寸的超滑片得到小尺寸的超滑片的示意图;51.图15至图17为本技术实施例中转移超滑片的过程示意图;52.图18至图23为本技术实施例中制备包括两层金属层的超滑片的工艺流程图;53.图24为传统石墨岛在5层及以下石墨烯上的超滑特性图;54.图中,1.基底,2.岛盖,21.金属层,22.转移部,3.基板,4.光刻胶,5.第一层金属层,6.第二层金属层,2’.岛盖层。具体实施方式55.为了使本技术领域的人员更好地理解本技术方案,下面结合附图和具体实施方式对本技术作进一步的详细说明。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。56.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。57.正如背景技术部分所述,目前最常见的微米级超滑片为微米级石墨岛,受限于制备原理、材料性质等原因,此类超滑片仅受限于石墨一种材料,且其单次仅可以检测一个超滑片的超滑状态信息,不适用于工业的大批量加工和生产。58.有鉴于此,本技术提供了一种超滑片,请参考图1,包括:59.基底1,所述基底1包括预设层数的单晶二维材料层,所述预设层数不超过十层;60.与所述基底1的上表面固定连接的岛盖2。61.图1中以岛盖2位于基底1的上表面示出。62.基底1中单晶二维材料层的层数可以为一层、两层、三层、四层、十层,具体层数可以自行设置。预设层数的单晶二维材料层区别于多于预设层数的多数层的单晶二维材料层,预设层数的单晶二维材料层具有特殊的物理性质,且仍能够在多种基底1上保持优良的超滑性能,摩擦力较小且无磨损性能优良。63.单晶二维材料层的大小可以视情况而定,本技术不进行具体限定。可选的,单晶二维材料层的尺度大于200μm2。同理,单晶二维材料层的形状本技术中也不做限定,例如,单晶二维材料层的形状可以为圆形、正方形、矩形、多边形、任何不规则的形状等等。64.单晶二维材料层的材料可以为单晶二维导体材料、单晶二维半导体材料或单晶二维绝缘体材料,均在本技术保护范围内。其中,单晶二维导体材料包括但不限于石墨、石墨烯、二硫化铌、二硫化钽,单晶二维半导体材料包括但不限于二硫化钼、二硒化钨、二硫化钨、黑磷,单晶二维绝缘体材料包括但不限于六方氮化硼、云母。65.需要指出的是,本技术中岛盖2的材料的也不做限定,视情况而定。例如,岛盖2的材料可以为导体、绝缘体、半导体。同理,岛盖2的形状也可以视情况而定,例如,岛盖2的形状可以为矩形、椭圆形、正方形、任意不规则的形状等等。进一步,本技术中对岛盖2的厚度也不做限定,可自行设置。优选地,为了维持二维单晶材料层的平整性,避免出现褶皱,所述岛盖2的厚度在100nm以上。66.本技术中超滑片包括基底1和岛盖2,岛盖2与基底1固定连接,基底1包括单晶二维材料层,基底1的厚度很薄,单晶二维材料层的层数不超过十层,且基底1具有优良的超滑性能,摩擦力较小且具有无磨损性能,使得本技术中超滑片为基于具有超滑性能的基底1的超滑结构,岛盖2的材料可以为任意材料,单晶二维材料层的材料也可以为任意的二维材料,且本技术中超滑片结构简单,能够适用于大批量的加工和生产检测。67.在上述实施例的基础上,在本技术的一个实施例中,所述岛盖采用导电材料制成,且所述基底1与所述岛盖2之间可电连接,使得本技术中的超滑片可以用在电学应用中,拓宽超滑片的应用范围。68.此时,单晶二维材料和岛盖2的材料均为导电材料,单晶二维导体材料可以为石墨、石墨烯、二硫化铌、二硫化钽等。69.所述岛盖2包括至少一层导电层,例如,导电层的层数可以为一层、两层、三层等,岛盖2的材料可以为钯、铂等金属或者其他导电材料。当岛盖2包括多层层结构时,各层的材料既可以相同,也可以不同,均在本技术保护范围内。70.当所述导电层的层数在两层及以上时,为了便于超滑片的制备,在远离所述基底1的方向上,下一个所述导电层的尺寸小于或等于上一个所述导电层的尺寸。例如,为了便于描述,在远离基底1的方向上,多层导电层分别称为第一导电层、第二导电层、第三导电层、…,则第二导电层的尺寸小于或等于第一导电层的尺寸,第三导电层的尺寸小于或等于第二导电层的尺寸,依次类推。71.岛盖2中金属层的层数可以为一层、两层、三层等,当所述岛盖2包括两层金属层21时,超滑片的结构示意图请参考图2,其中,靠近基底1的金属层21的厚度可以为200nm,大小可以为6μm×6μm,远离基底1的金属层21的厚度可以为100nm,大小可以为3μm×3μm。72.在本技术的一个实施例中,当所述导电层为金属层时,还包括:73.设于所述基底1与所述岛盖2之间的导电连接层。74.导电连接层的材料可以为铬或钛等连接稳定性好的材料。75.当岛盖2中为金属层时,金属层与部分特殊的单晶二维材料层(例如石墨烯)的连接稳定性比较差,通过设置导电连接层可以增强岛盖2与基底1之间的连接稳定性,从而增强超滑片的结构稳定性。76.在上述任一实施例的基础上,在本技术的一个实施例中,所述岛盖2远离所述基底1的表面设置有转移部,以便于转移所述超滑片,其中,转移部可以增加岛盖2表面的摩擦力,从而方便使用和转移超滑片。77.转移部包括但不限于凹槽、凸起,凹槽或者凸起的形状可以为圆形、正方形、环形、螺纹等等,本技术中不进行限定。78.当转移部22为环形沟槽时,超滑片的俯视图如图3所示。79.本技术还提供一种超滑片制作方法,请参考图4,方法包括:80.步骤s101:获得岛盖,所述岛盖的上表面或/和下表面为原子级平整表面。81.本步骤中的岛盖可以直接获得已经制作完成的岛盖,或者通过加工成型制作岛盖。原子级平整的表面一般指粗糙度小于1nm的表面。82.步骤s102:在任一所述原子级平整表面转移或生长预设层数的单晶二维材料层作为基底,得到超滑片,其中,所述预设层数不超过十层。83.当岛盖的上表面为原子级平整的表面时,即在岛盖的上表面转移或生长单晶二维材料层;当岛盖的下表面为原子级平整的表面时,即在岛盖的下表面转移或生长单晶二维材料层;当岛盖的上表面和下表面均为原子级平整的表面时,即在岛盖的上表面或者下表面生长单晶二维材料层。其中,生长方式包括但不限于化学气相沉积法、外延生长法,转移方式可以采用机械剥离法。84.在岛盖原子级平整的表面生长预设层数的单晶二维材料层即可以成型为具有大尺寸的超滑片,再通过原子力显微镜对其进行摩擦力测量,选取出摩擦力低于某一阈值的超滑片既可。85.本技术还提供另一种超滑片制作方法,请参考图5,方法包括:86.步骤s201:利用机械剥离法在基板上制备预设层数的单晶二维材料层作为基底,其中,所述预设层数不超过十层。87.本步骤请参考图6,基底1位于基板3的上表面。其中,单晶二维材料层的材料可以为单晶二维导体材料、单晶二维半导体材料或单晶二维绝缘体材料,均在本技术保护范围内。其中,单晶二维导体材料包括但不限于石墨、石墨烯、二硫化铌、二硫化钽,单晶二维半导体材料包括但不限于二硫化钼、二硒化钨、二硫化钨、黑磷,单晶二维绝缘体材料包括但不限于六方氮化硼、云母。88.本步骤包括:89.步骤s2011:清洗基板。90.使用乙醇、异丙醇、去离子水清洗基板:将浸泡基板的溶液放置在超声清洗机中,当使用乙醇为清洗溶液时需清洗10min;当使用异丙醇为清洗溶液时需清洗10min;当使用去离子水为清洗溶液时需清洗15min,且需更换新的去离子水后再次清洗、共使用去离子水清洗3次。91.步骤s2012:使用干燥氮气将清洗后的基板吹干。92.步骤s2013:利用热台将吹干后的基板加热,加热温度为150℃,加热时间为20min。93.步骤s2014:利用等离子体清洗机处理加热后的基板,所使用的气体为99.999%氧气,处理时间为20min。94.步骤s2015:利用胶带1粘贴块状二维材料,利用新的一块胶带2粘贴胶带1,使块状二维材料层数减少,重复以上操作(胶带3粘贴胶带2、胶带4粘贴胶带3、……),直至胶带上块状二维材料颜色发生变化。其中,当块状二维材料为石墨时,直至胶带上石墨颜色呈现灰白色。95.步骤s2016:将最后一块胶带粘贴在等离子体清洗机处理过的基板上,用力按压。96.步骤s2017:将附有胶带的基板放置热台上加热,加热温度为150℃,加热时间为20min。97.步骤s2018:将加热后的基板取下放置在实验台上,将胶带撕下,此时得到机械剥离的基底。其中,当步骤s2015中块状二维材料为石墨时,本步骤即得到的是石墨烯。98.在得到基底之后,形成岛盖之前,还可以确认单晶二维材料层的层数、表征单晶二维材料层的缺陷浓度以及粗糙度,以基板为二氧化硅或硅,单晶二维材料层为石墨烯为例,过程可以如下:99.步骤s1:通过拉曼光谱仪配备的光镜挑选浅紫色区域,光镜图如图7所示,图7(b)为图7(a)中矩形框的放大图,在光镜图中浅紫色为二氧化硅或硅基板,深紫色为预设层数的石墨烯、浅蓝色及灰色为超过预设层数的多数层的石墨烯。需要注意的是,预设层数的石墨烯本身是近乎透明的,浅紫色是透出了二氧化硅或硅基板的颜色,若为其它基板,则预设层数的石墨烯的颜色随基板颜色改变而改变。100.步骤s2:挑选层数单一、形貌平整且无明显缺陷的区域,使用拉曼光谱仪表征石墨烯层数,不同层数的石墨烯的拉曼光谱图如图8所示,图8中横坐标为波长,纵坐标为相对强度,当g峰强度/2d峰强度小于1时,石墨烯层数为1层,当g峰强度/2d峰强度大于1时,石墨烯层数为2层以上,图8中(1)、(2)、(3)、(4)4条石墨烯的拉曼光谱曲线分别为1、2、3、4层石墨烯的拉曼光谱曲线。101.步骤s3:通过原子力显微镜(atomic force microscope,afm)表征石墨烯边缘高度差及表面粗糙度等形貌,再次确认单晶二维材料层数及粗糙度。1、2、3、4层石墨烯afm形貌图分别如如图9(a)、(b)、(c)、(d)所示,各层数石墨烯样品在4×4μm范围内均无明显突起,粗糙度极低,均在200至300pm之间,为原子级光滑表面;102.步骤s202:在所述基底上形成岛盖得到位于所述基板上的超滑片,并将所述超滑片和所述基板分离。103.可选的,在所述基底上形成岛盖包括:104.步骤s2021:在所述基板上涂覆光刻胶,所述光刻胶将所述基底包覆在内部。105.光刻胶4可以采用旋涂的方式涂覆在基板上表面,本步骤请参考图10,光刻胶4的面积大于基底1的面积,将基底1(预设层数的单晶二维材料层)包覆在内部。106.步骤s2022:对与所述基底对应的所述光刻胶进行曝光、显影,得到处理后基板。107.本步骤请参考图11,利用显影液处理曝光后光刻胶4,使得光刻胶4上显影出用于加工岛盖的槽,槽的形状包括但不限于圆形、正方形,且该显影液需要将位于最上层单晶二维材料上的所有光刻胶均曝光去除,以保证岛盖能够完全与单晶二维材料贴合,不需要采用胶等材料,同时便于当岛盖为金属材料时,可以具有更好的导电性能。108.步骤s2023:在所述处理后基板上沉积岛盖层,并剥离所述光刻胶以及位于所述光刻胶上的所述岛盖层,以在所述基底上形成所述岛盖。109.本步骤请参考图12和图13,将全部的光刻胶4以及在光刻胶4上的岛盖层2’,即可在基底上形成岛盖2。110.岛盖的材料可以为导体、绝缘体、半导体,视情况而定。当岛盖与基底之间需要电连接时,岛盖包括至少一层导电层,此时岛盖的材料可以为钯、铂等金属或者其他导电材料。当岛盖中仅包括一层结构时,岛盖的制备过程可参考图12和图13;当岛盖中包括两层及以上结构时,在下文进行介绍。111.需要说明的是,本技术中对岛盖层的沉积工艺不做限定,可自行选择。例如,沉积工艺可以为磁控溅射、蒸镀等。112.当需要小尺寸的超滑片时,可以通过反应离子刻蚀技术进行刻蚀,使得一个大尺寸的超滑片加工出多个小尺寸的超滑片,如图14所示。其中小尺寸的超滑片的尺寸不作具体的限制,可以根据实际需要进行刻蚀,并且可以通过离子刻蚀,使得预设层数的单晶二维材料层可以充分的暴露,避免边缘仍存在光刻胶等材料,导致影响其超滑特性。113.本技术中制得的超滑片包括基底和岛盖,岛盖与基底固定连接,基底包括单晶二维材料层,基底的厚度很薄,单晶二维材料层的层数不超过十层,使得基底具有优良的超滑性能,摩擦力较小且具有无磨损性能,且本技术中超滑片为基于具有超滑性能的基底的超滑结构,岛盖的材料可以为任意材料,单晶二维材料层的材料也可以为任意的二维材料,且本技术中超滑片结构简单,能够适用于大批量的加工和生产检测。114.另外,一方面,相较于传统的石墨超滑片利用钨针通过剪切应力将上、下层超滑片分开,第一,传统制得的上层超滑片的尺寸是不定的,造成传统的石墨超滑片摩擦性质、电学性质不恒定,而本技术中制得的超滑片中基底高度确定不变、金属盖高度确定不变,因此具有结构一致的性质,对应的力学、电学性质更加恒定;第二,传统制备超滑片时暴露出的超滑面是不确定的,其形貌、结构等性质均不可控,而本技术采用机械剥离的方法制备预设层数的单晶二维材料层作为底部超滑面,可通过表征可控的选择形貌平整、结构均匀、无明显缺陷的区域作为超滑面;第三,传统的超滑片是基于高定向热解石墨制备,其上有多条晶界,若剪切出的上下层中包含晶界,则超滑失效,而本技术通过机械剥离的方法制备出的预设层数的单晶二维材料层均为单晶,这能保证制备的基底实现100%超滑特性。115.另一方面,本技术中无需检测单晶二维材料是否具备自回复效应,且由于制备方式的区别,省略了通过自回复效应验证解离面是否为超滑面的步骤,可以极大提高批量转移能力。116.在上述实施例的基础上,在本技术的一个实施例中,当所述岛盖包括至少两层金属层时,在所述处理后基板上沉积岛盖层,并剥离所述光刻胶以及位于所述光刻胶上的所述岛盖层,以在所述基底上形成岛盖包括:117.步骤s11:在所述处理后基板上形成金属层;118.步骤s12:剥离所述光刻胶以及位于所述光刻胶上的所述金属层;119.步骤s13:在所述处理后基板上再次涂覆光刻胶,再次涂覆的光刻胶将所述基底和所述金属层包覆在内部;120.步骤s14:对与所述金属层对应的再次涂覆的光刻胶进行曝光、显影,得到新的处理后基板,并进入步骤s11,直至金属层的层数达到预设值。其中,预设值可以2、3、4等等。121.在上述任一实施例的基础上,在本技术的一个实施例中,当所述岛盖包括至少一层金属层时,在所述利用机械剥离法在基板上制备预设层数的单晶二维材料层作为基底之后,还包括:122.在所述基底上制备导电连接层;123.相应的,在所述基板上涂覆光刻胶,所述光刻胶将所述基底包覆在内部包括:124.在所述基板上涂覆光刻胶,所述光刻胶将所述基底和所述金属连接层包覆在内部。125.对于部分特殊的单晶二维材料,例如石墨烯,金属层与单晶二维材料层的连接稳定性比较差,通过设置导电连接层可以增强岛盖与基底之间的连接稳定性,从而增强超滑片的结构稳定性。126.导电连接层的材料可以为铬或钛等连接稳定性好的材料。导电连接层的制作可以与岛盖的金属层的加工一并加工,即先磁控溅射或沉积少量连接层,并继续溅射岛盖的金属层,但本技术对此并不做限定。127.在上述任一实施例的基础上,在本技术的一个实施例中,将所述超滑片和所述基板分离包括:128.利用转移头在竖直方向上与超滑片按压接触;129.将所述超滑片提起,并将所述超滑片转移至新的基板上。130.请参考图15至图17,转移头包括玻璃基板、设于玻璃基板下表面的聚二甲基硅氧烷(polydimethylsiloxane,pdms)凸起,pdms凸起外表面包覆一层高分子聚合物,转移头在竖直方向上按压超滑片,将超滑片转移至新的基板上后,加热高分子聚合物,完成转移。131.本技术超滑片的转移方向为竖直方向,传统的超滑片的转移方式为利用钨针通过剪切应力将上、下层超滑片分开,再将上层超滑片向上提起,本技术中无需第一步剪切,可直接通过转移片将其提起,效率更高,速度更快。132.下面以岛盖包括两层金属层为例,对本技术中对制作方法进行进一步阐述。133.步骤s301:利用机械剥离法在基板上制备预设层数的单晶二维材料层作为基底,其中,预设层数不超过十层。134.本步骤请参考图6。135.步骤s302:在基板上涂覆光刻胶,光刻胶将基底包覆在内部。136.本步骤请参考图10。137.步骤s303:对与基底对应的光刻胶进行曝光、显影,得到处理后基板。138.本步骤请参考图11。139.步骤s304:请参考图18,在处理后基板上形成第一层金属层5。140.步骤s305:请参考图19,剥离光刻胶以及位于光刻胶上的第一层金属层。141.步骤s306:请参考图20,在处理后基板上再次涂覆光刻胶4,再次涂覆的光刻胶4将基底和第一层金属层5包覆在内部。142.步骤s307:请参考图21,对与第一层金属层5对应的再次涂覆的光刻胶4进行曝光、显影,得到新的处理后基板。143.步骤s308:请参考图22,在新的处理后基板上形成第二层金属层6。144.步骤s309:请参考图23,剥离再次涂覆的光刻胶4以及位于再次涂覆的光刻胶4上的第二层金属层6,得到包括第一层金属层5和第二层金属层6的超滑片。145.传统石墨岛在5层及以下石墨烯(单层)上的超滑特性如图24所示,其中,横坐标为正压力,纵坐标为摩擦力,在加载条件下正压力和摩擦力之间的拟合关系为y=0.00088186x+0.42922,在卸载条件下正压力和摩擦力之间的拟合关系为y=0.00068654x+0.37621。传统石墨岛在少数层(5层及以下)石墨烯等二维材料上可保持优良的超滑特性,印证了本技术中底部超滑面可做为新一代超滑片的可行性。146.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。147.以上对本技术所提供的超滑片及其制作方法行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123600.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

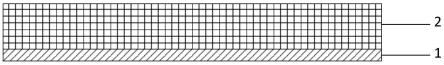

返回列表