一种微珠芯片离心制备方法与流程

- 国知局

- 2024-07-27 12:47:11

1.本发明涉及生物芯片技术领域,具体地说,是一种微珠芯片离心制备方法。背景技术:2.伴随着近年来国内基因检测行业的迅速发展,高密度基因芯片凭借其检测灵敏度、可靠性及便捷性,目前已广泛用于各个相关领域。3.高密度基因芯片的测序原理是杂交测序方法,即通过与一组已知序列的核酸探针杂交进行核酸序列测定的方法。高密度基因芯片以硅板作为基体,硅板表面有超过3亿个小孔,每个小孔用来固定一个微球。微球是核酸探针的固定载体,由二氧化硅制成,粒径在500nm~5um形状为球状物。4.微球铺入硅板是使用基因芯片进行基因检测时的重要步骤。需要将已经与寡核苷酸探针耦连的微球装载并固定在上述硅板中的小孔上,然后将已装载微球的硅片进行一系列处理,并与待检测dna样品杂交,进行检测。如何提高微珠的铺入率是生物芯片生产过程中的难点之一。5.铺入微球后,硅板在后续处理中会受到一系列外力的影响,导致已装载微球的掉落。而最终检测结果由微球耦连的寡核苷酸探针所释放的信号判断,微球的掉落会影响结果的准确性。因此,提高微球入孔率,是提高检测结果准确性的重要手段。6.现有铺入方式得到的芯片,如果微球是采用接触式的方式铺入芯片,可能对微球上面的修饰基团造成污染,并且传统的非接触式微球铺入方式由于没有外力挤压,微球入孔深度较浅,在后续的操作中容易脱落,导致后期有效信号减少。技术实现要素:7.本发明的目的在于提供一种微珠芯片离心制备方法,以解决现有技术中微珠入孔率低、稳定性差的技术问题。8.本发明的第一方面,提供一种微珠芯片离心制备方法,包括以下步骤:9.a、蚀刻:10.将光刻胶均匀旋涂到单晶硅板表面致使形成一层均匀的薄膜,利用光刻机将掩膜板上的图案转移到光刻胶上,在光刻胶镂空的部分用等离子蚀刻技术在硅板表面蚀刻出密集排列的直径与二氧化硅微球近似的小孔;11.b、离心装载:12.使用硅板固定装置固定二氧化硅微球溶液和空白硅板,所述的硅板固定装置包括用于夹紧固定硅板的上板和下板,下板上表面设有与硅板大小相对应的凹槽;将二氧化硅微球溶液加入凹槽内,将空白硅板样本位向下扣在下板凹槽上方,将上板和下板固定锁紧(图1);然后将硅板固定装置固定在96孔板离心机中(下板在下,上板在上),在8000-10000xg(优选8000xg)离心力下离心10-15min;离心后将硅板取出,并用大量去离子水清洗硅板表面3次;完成二氧化硅微球的装载;13.c、离心稳固:14.将已装载二氧化硅微球的硅板放入稳固装置的凹槽中(图2),样本位向上;然后将稳固装置固定在96孔板离心机中,在5000-10000xg(优选5000xg)离心力下离心5-10min;离心后将硅板取出,并用大量去离子水清洗硅板表面3次。15.进一步的,所述的步骤a中,小孔的深度约为1um~2um。16.进一步的,所述的步骤b中,硅板固定装置的下板长90mm,宽45mm,高10mm;上表面中间的凹槽长70mm,宽20mm,深度2mm;凹槽外侧设有宽度1mm左右,深度1mm的条形槽,里面嵌入尺寸相当的密封条,密封条外设有四个对称的螺纹孔,用于和上板固定锁紧。17.硅板固定装置的上板长90mm,宽45mm,高10mm;与下板对应位置设有四个对称的螺纹孔,用于和下板固定锁紧。18.进一步的,所述的步骤b中,硅板固定装置的上板和下板用螺钉固定锁紧。19.进一步的,所述的步骤c中,稳固装置长90mm,宽45mm,高20mm;中间有长宽尺寸与芯片尺寸相适应的凹槽,凹槽短边一侧开有半圆形切口,方便芯片的放入和取出。20.现有铺入方式得到的芯片,微球是采用接触式的方式铺入芯片,而离心的铺入方式是种非接触式的方式,可以更好的规避由于接触造成的微球表面物理损伤。而且离心的铺入方式可以更好的保存微球表面的修饰基团,并且由于离心力的作用可以使微球入孔更深,更利于后期的实验操作。21.本发明中采用硅板固定装置的上板和下板可以有效地将铺入时的微球溶液密封起来,溶液不会蒸发,可以有效的保障整个体系的溶液浓度,并且由于下板的凹槽设计,可以在铺入完成之后回收微球再次利用,极大程度上减少单次微球铺入耗费的用量。整体硅板固定装置(上板和下板用螺钉锁紧后)放入96孔板离心机进行离心铺入时,也能够更好的固定,保证每次铺入操作的一致性。采用稳固装置进行微球稳定离心操作时,可以很好的避免芯片在离心过程中的脱落或者移位,保证每次稳固操作的一致性。22.进一步的,所述的步骤b中,二氧化硅微球溶液为浓度10-100mg/ml的二氧化硅微球乙醇溶液。优选浓度50mg/ml。23.进一步的,所述的步骤b中,二氧化硅微球溶液用量800-1000ul。优选用量800ul。24.进一步的,所述的步骤b中,二氧化硅微球为共价结合寡核苷酸链的二氧化硅微球。其制备方法包括以下步骤a-c:25.a.二氧化硅微球表面修饰氨基26.原材料为表面带硅羟基的实心二氧化硅微球,将其配制成100mg/ml的乙醇悬浮液。加入能使其表面氨基化的硅烷化试剂,如3-氨丙基三甲氧基硅烷、3-氨丙基三乙氧基硅烷等,硅烷化试剂在在混合液中的浓度为0.1%~2.5%。将混合液在室温下摇晃1小时,充分反应完成后,微球表面会带上氨基。27.b.激活二氧化硅微球28.将表面带氨基的微球悬浮在乙腈中,微球的质量浓度为100mg/ml。加入适量二异丙基乙胺和三聚氰氯,混合液中二异丙基乙胺浓度为0.3m,三聚氰氯浓度为0.1m,将混合液在室温下摇晃1小时,三聚氰氯与微球表面的氨基发生缩合反应,使微珠表面基团活性大大增强。用乙腈清洗3~5次去除多余反应物和产物后,再用0.05m~2m的硼酸钠缓冲液冲洗3~5次,最后让微球悬浮在硼酸钠缓冲液中,加入适量盐酸将悬浮液的ph值调整至7.5~8.5。29.c.二氧化硅微球共价连接寡核苷酸链30.将100nmol待连接的寡核苷酸链干粉用2m的氯化钠溶液溶解,将其与适量硼酸钠微球悬浮液混合,其中微球含量为10~100mg,将混合液在室温下震荡5~8小时,使寡核苷酸链与微球充分接触,并与微球表面的活性基团发生反应。连接反应完成后,将混合液进行1000~3000rpm离心处理,保留上清液。微球用超纯水清洗3~5次,去除多余的反应物和产物,烘干成干粉形式,储存待用。31.本发明的第二方面,提供一种如上所述的制备方法制备得到的微珠芯片。32.本发明的第三方面,提供一种如上所述的微珠芯片在制备生物芯片中的应用。33.本发明优点在于:34.1、提高微球入孔率,使其达到99%以上。装载微球后离心稳固,使原有入孔的微球更加稳固,不易在后续的实验步骤中脱落。35.2、提高微球回收率,装置内过量的微球溶液可以回收后再次利用。36.3、装载与离心的协同使用,可以同时进行装载和稳固,并且离心稳固的步骤可以和其他装载方式结合使用,以此提高微球在硅板表面的稳固性,利于后续的使用。37.4、离心装载过程是在溶液体系内发生的,所以表面多余微球更容易被清洗掉,后续清洗过程简单。38.5、离心采用的96孔板离心机,操作简单。附图说明39.图1.本发明使用的硅板固定装置实物图;a、下板,b、上板,c、d、上板和下板的使用方法和固定方式。40.图2.本发明使用的稳固装置的实物图;41.图3.本发明使用的硅板固定装置中的下板的结构示意图;42.图4.本发明使用的硅板固定装置中的上板的结构示意图;43.图5.本发明使用的稳固装置的结构示意图;44.图6.本发明实施例2制备得到的产品的显微图片;45.图7.本发明实施例3制备得到的产品的显微图片;46.图8.本发明实施例4制备得到的产品的显微图片;47.图9.本发明实施例5不同装载方式的入孔率比较。48.图中:1-下板;11-下板凹槽;2-上板;3-稳固装置;31-稳固装置凹槽。具体实施方式49.下面结合实施例对本发明提供的具体实施方式作详细说明。50.实施例1:51.图3、图4、图5分别为本发明的微珠芯片离心制备方法中使用的硅板固定装置和稳固装置的结构示意图。所述的硅板固定装置包括用于夹紧固定硅板的上板2和下板1,下板1上表面设有与硅板大小相对应的凹槽11;使用时将二氧化硅微球溶液加入凹槽11内,将空白硅板样本位向下扣在下板凹槽11上方,上板2和下板1夹紧硅板并通过螺钉固定锁紧(参照图1)。52.所述的硅板固定装置的下板1长90mm,宽45mm,高10mm;上表面中间的凹槽11长70mm,宽20mm,深度2mm;凹槽11外侧设有宽度1mm左右,深度1mm的条形槽,里面嵌入尺寸相当的密封条,密封条外侧设有四个对称的螺纹孔,用于和上板固定锁紧。53.所述的硅板固定装置的上板2长90mm,宽45mm,高10mm;与下板1对应位置设有四个对称的螺纹孔,用于和下板1固定锁紧。54.所述的稳固装置3长90mm,宽45mm,高20mm;中间设有长宽尺寸与芯片尺寸相适应的凹槽31,凹槽31短边一侧开有半圆形切口,方便芯片的放入和取出。使用时将已装载二氧化硅微球的硅板放入稳固装置3的凹槽31中,样本位向上;然后将稳固装置3固定在96孔板离心机中离心。55.实施例2:微珠芯片离心制备方法56.一种微珠芯片离心制备方法,包括以下步骤:57.a、蚀刻:58.将光刻胶均匀旋涂到单晶硅板表面致使形成一层均匀的薄膜,利用光刻机将掩膜板上的图案转移到光刻胶上,在光刻胶镂空的部分用等离子蚀刻技术在硅板表面蚀刻出密集排列的直径与二氧化硅微球近似的小孔;59.b、离心装载:60.先将空白硅板(无微球装载)放入硅板固定装置内,将配置好的50mg/ml浓度的微球溶液(乙醇)加入装置1凹槽内,用量800ul,将硅板样本面朝下扣在下板1表面,然后将上板2和下板1用螺钉固定密封;然后将硅板固定装置固定在96孔板离心机中(下板1在下,上板2在上),在8000xg离心力下旋转10-15min;离心后将硅板取出,并用大量去离子水清洗硅板表面3次。61.c、离心稳固:62.将已装载二氧化硅微球的硅板放入稳固装置3的凹槽31中,样本位向上;然后将稳固装置3固定在96孔板离心机中,在5000xg离心力下离心5-10min;离心后将硅板取出,并用大量去离子水清洗硅板表面3次。63.该方法得到的硅板,硅板上小孔中微球的入孔率达到99.3%。产品显微图见图6。对硅板进行4次清洗(超声/去离子水冲洗/振荡),每次清洗完成后确定样本位的入孔率,入孔率变化较小。64.实施例3:微珠芯片离心制备方法65.一种微珠芯片离心制备方法,包括以下步骤:66.a、蚀刻:67.将光刻胶均匀旋涂到单晶硅板表面致使形成一层均匀的薄膜,利用光刻机将掩膜板上的图案转移到光刻胶上,在光刻胶镂空的部分用等离子蚀刻技术在硅板表面蚀刻出密集排列的直径与二氧化硅微球近似的小孔;68.b、离心装载:69.先将空白硅板(无微球装载)放入硅板固定装置内,将配置好的10mg/ml浓度的微球溶液(乙醇)加入装置1凹槽内,用量800ul,将硅板样本面朝下扣在下板1表面,然后将上板2和下板1用螺钉固定密封;然后将硅板固定装置固定在96孔板离心机中(下板1在下,上板2在上),在9000xg离心力下旋转10-15min;离心后将硅板取出,并用大量去离子水清洗硅板表面3次。70.c、离心稳固:71.将已装载二氧化硅微球的硅板放入稳固装置3的凹槽31中,样本位向上;然后将稳固装置3固定在96孔板离心机中,在5000xg离心力下离心5-10min;离心后将硅板取出,并用大量去离子水清洗硅板表面3次。72.该方法得到的硅板,硅板上小孔中微球的入孔率达到99.2%。产品显微图见图7。对硅板进行4次清洗(超声/去离子水冲洗/振荡),每次清洗完成后确定样本位的入孔率,入孔率变化较小。73.实施例4:微珠芯片离心制备方法74.一种微珠芯片离心制备方法,包括以下步骤:75.a、蚀刻:76.将光刻胶均匀旋涂到单晶硅板表面致使形成一层均匀的薄膜,利用光刻机将掩膜板上的图案转移到光刻胶上,在光刻胶镂空的部分用等离子蚀刻技术在硅板表面蚀刻出密集排列的直径与二氧化硅微球近似的小孔;77.b、离心装载:78.先将空白硅板(无微球装载)放入硅板固定装置内,将配置好的100mg/ml浓度的微球溶液(乙醇)加入装置1凹槽内,用量1000ul,将硅板样本面朝下扣在下板1表面,然后将上板2和下板1用螺钉固定密封;然后将硅板固定装置固定在96孔板离心机中(下板1在下,上板2在上),在10000xg离心力下旋转10-15min;离心后将硅板取出,并用大量去离子水清洗硅板表面3次。79.c、离心稳固:80.将已装载二氧化硅微球的硅板放入稳固装置3的凹槽31中,样本位向上;然后将稳固装置3固定在96孔板离心机中,在10000xg离心力下离心5-10min;离心后将硅板取出,并用大量去离子水清洗硅板表面3次。81.该方法得到的硅板,硅板上小孔中微球的入孔率达到99.4%。产品显微图见图8。对硅板进行4次清洗(超声/去离子水冲洗/振荡),每次清洗完成后确定样本位的入孔率,入孔率变化较小。82.实施例5:离心装载和稳固与普通装载的对比83.取硅板1参照实施例2步骤a+b的方式进行微球离心装载;84.取硅板2参照实施例2步骤a+b+c的方式进行微球离心装载后再次进行离心稳固;85.普通装载1:将微球溶液滴在芯片样本位区域,待溶液挥发后,清洁表面多余微球,装载完成;86.普通装载2:将微球溶液滴在芯片样本位区域,待溶液挥发后,清洁表面多余微球,将芯片放入稳固装置3进行步骤c的离心稳固操作,装载完成;87.同时将硅板1、硅板2与普通装载1和普通装载2方式装载的两张硅板进行4次清洗(超声/去离子水冲洗/振荡),每次清洗完成后确定样本位的入孔率,对比之后发现运用本发明的步骤后,硅板上装载的微球更加稳固,入孔率变化较小(图9)。88.实施例6:共价结合寡核苷酸链的二氧化硅微球的制备方法89.包括以下步骤:90.a.二氧化硅微球表面修饰氨基91.原材料为表面带硅羟基的实心二氧化硅微球,将其配制成100mg/ml的乙醇悬浮液。加入能使其表面氨基化的硅烷化试剂(3-氨丙基三甲氧基硅烷),硅烷化试剂在在混合液中的浓度为1.0%。将混合液在室温下摇晃1小时,充分反应完成后,微球表面会带上氨基。92.b.激活二氧化硅微球93.将表面带氨基的微球悬浮在乙腈中,微球的质量浓度为100mg/ml。加入二异丙基乙胺和三聚氰氯,混合液中二异丙基乙胺浓度为0.3m,三聚氰氯浓度为0.1m,将混合液在室温下摇晃1小时,三聚氰氯与微球表面的氨基发生缩合反应,使微珠表面基团活性大大增强。用乙腈清洗3~5次去除多余反应物和产物后,再用1m的硼酸钠缓冲液冲洗3~5次,最后让微球悬浮在硼酸钠缓冲液中,加入适量盐酸将悬浮液的ph值调整至7.5~8.5。94.c.二氧化硅微球共价连接寡核苷酸链95.将100nmol待连接的寡核苷酸链干粉用2m的氯化钠溶液溶解,将其与适量硼酸钠微球悬浮液混合,其中微球含量为50mg,将混合液在室温下震荡5~8小时,使寡核苷酸链与微球充分接触,并与微球表面的活性基团发生反应。连接反应完成后,将混合液进行1000~3000rpm离心处理,保留上清液。微球用超纯水清洗3~5次,去除多余的反应物和产物,烘干成干粉形式,储存待用。96.以上已对本发明创造的较佳实施例进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明创造精神的前提下还可做出种种的等同的变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123585.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

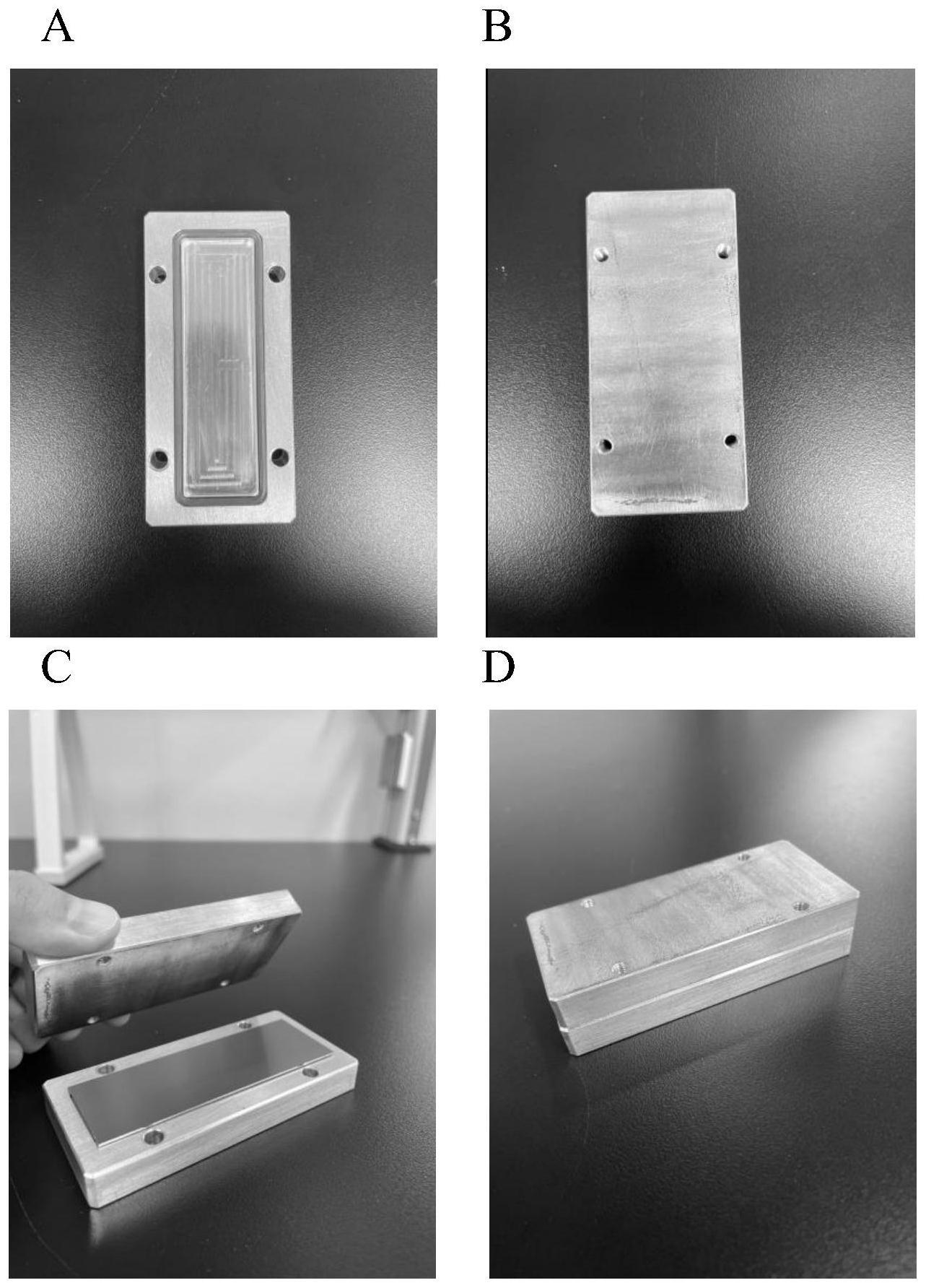

返回列表