一种磁控微纳机器人及其制作方法、用途

- 国知局

- 2024-07-27 12:47:28

1.本发明属于微纳机器人技术领域,特别涉及一种磁控微纳机器人及其制作方法、用途。背景技术:2.微纳机器人是尺寸在微纳米水平的一类机器人,可在微小空间尺度上对其进行智能化驱动,在精准生物医疗、实时传感监测、微纳加工制造、污染防护治理、环境修复等领域具有潜在的应用价值。3.目前对微纳机器人的智能驱动方式主要包括化学、磁场、声波和光驱动四种,其中磁场驱动因具有穿透力强等优点而得到广泛的关注与研究。目前最常见的用于驱动微纳机器人运动的磁控设备为亥姆霍兹三维线圈系统,其可提供旋转的均匀磁场,而实现在旋转磁场中的运动通常需要微纳机器人具有手性的螺旋结构,例如螺旋形的微纳机器人,然而螺旋形微纳机器人由于复杂的结构特点难以实现批量化大规模制造。2014年,u kei cheang教授研究制造出简单的三珠结构的非手性微纳机器人并验证了其在旋转磁场下的可游动性能。此后bradley j.nelson利用非手性微纳机器人的简单二维平面的结构特点,采用光刻技术实现对微纳机器人的批量化制造,证明可以使用简单工艺、高通量、低成本地制造简单形状且可在旋转磁场条件下游动的非手性微纳机器人。4.若要实现非手性微纳机器人的磁控游动,需要对微纳机器人负载磁性材料,目前采用的负载方法主要有入射沉积法、电子束蒸镀等方法,然而这些方法有很大缺陷,一方面需要借助特定的大型高端复杂设备,操作麻烦且成本高;另一方面,对可镀磁性材料的通用性差,仅有少数几种磁性物质可以实现,远不能满足研究和实际需要。技术实现要素:5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的第一方面是提出一种磁控微纳机器人的制作方法,该方法不需要借助成本高昂的大型高端复杂设备,操作简便,制得的磁控微纳机器人在磁场作用下能够快速定向运动。6.本发明的第二方面是提出由上述制作方法得到的磁控微纳机器人。7.本发明的第三方面是提出所述磁控微纳机器人的应用。8.具体地,本发明采取如下的技术方案:9.本发明的第一方面是提供一种磁控微纳机器人的制作方法,包括如下步骤:10.在基板表面涂覆磁性材料分散溶液,形成磁性层;所述磁性材料分散溶液为fe3o4的γ-丁内酯(gbl)溶液;11.在所述磁性层表面涂覆光刻胶,进行光刻,得到磁控微纳机器人。12.根据本发明的磁控微纳机器人的制备方法,至少具有如下有益效果:13.fe3o4是常见的磁性材料,不过由于磁控微纳机器人的磁性层一般通过入射沉积法、电子束蒸镀等方法制备,此类方法除了需要借助成本高昂的大型高端复杂设备、操作复杂外,对材料种类也有限制,并非所有磁性材料都可以通过入射沉积法、电子束蒸镀方法制成薄膜。本发明通过涂覆的方法制备磁性层,相较现有的入射沉积法、电子束蒸镀等方法,不仅不需要借助成本高昂的大型高端复杂设备,操作简便,而且能够成功将fe3o4应用于磁控微纳机器人的制作。同时,本发明以γ-丁内酯(gbl)作为分散剂,能够很好地对fe3o4进行分散,形成均匀、稳定的分散溶液,通过简单的涂覆方法即可制得均匀的磁性层,使得磁控微纳机器人在磁场作用下能够快速定向运动。14.另外,本发明的制作方法先制备磁性层再涂覆光刻胶进行光刻,避免了先涂覆光刻胶后涂覆磁性层而无法实现利用光刻技术制备所需图案结构的问题。15.在本发明的一些实例中,所述磁性材料分散溶液中,fe3o4的浓度为20-500mg/ml,如20mg/ml、30mg/ml、40mg/ml、50mg/ml、80mg/ml、100mg/ml、200mg/ml、300mg/ml或500mg/ml,优选100mg/ml。16.在本发明的一些实例中,所述涂覆磁性材料分散溶液的方法包括旋涂、喷涂、辊涂、涂刷中的任意一种或多种,优选旋涂。所述旋涂的速度为100-1000rpm,如100rpm、250rpm、300rpm、400rpm、500rpm、600rpm、700rpm、800rpm或1000rpm,优选500rpm。17.在本发明的一些实例中,在基板表面涂覆磁性材料分散溶液前还包括在基板表面涂覆牺牲层的步骤。优选地,所述牺牲层包括葡聚糖层。葡聚糖膜层可溶于水,在磁控微纳机器人制作完成后,置于水中,葡聚糖膜层溶解,机器人可以无损地从基板上剥离。18.在本发明的一些实例中,所述葡聚糖层的制备方法为:在基板表面涂覆葡聚糖溶液。所述葡萄糖溶液的质量分数浓度为1-20wt%,例如1wt%、5wt%、8wt%、10wt%、18wt%或20wt%,优选5wt%。19.在本发明的一些实例中,所述涂覆葡聚糖溶液的方法包括旋涂、喷涂、辊涂、涂刷中的任意一种或多种,优选旋涂。所述旋涂的速度为100-1000rpm,如100rpm、250rpm、300rpm、400rpm、500rpm、600rpm、700rpm、800rpm或1000rpm,优选500rpm。20.在本发明的一些实例中,形成磁性层后,还包括对所述磁性层烘烤的步骤。对所述磁性层烘烤的温度为40-100℃,如40℃、50℃、65℃、75℃、80℃、95℃或100℃,优选65℃。通过对磁性层进行烘烤,可使磁性层与葡聚糖层更紧密地结合。21.在本发明的一些实例中,对所述磁性层烘烤的时间为30-1200s,如30s、60s、120s、300s、500s、600s、800s、1000s或1200s,优选300s。22.在本发明的一些实例中,光刻的步骤具体为:在所述磁性层表面涂覆光刻胶,对所述光刻胶进行曝光、显影,完成光刻。23.在本发明的一些实例中,对所述磁性层进行光刻后,磁性层形成非手性结构,例如“l”形或近似“l”形的结构,其夹角≥90°且小于180°,例如为90-179°,如90°、98°、100°、110°、179°等,优选120°。24.在本发明的一些实例中,所述光刻胶的涂覆方法包括旋涂、喷涂、辊涂、涂刷中的任意一种或多种,优选旋涂。所述光刻胶旋涂的速度为500-4000rpm,如500rpm、800rpm、1000rpm、2000rpm、2500rpm、3000rpm、3500rpm或4000rpm,优选1000rpm。25.在本发明的一些实例中,在光刻完成后,还包括对所述磁控微纳机器人进行烘烤的步骤。通过烘烤可加固磁性层与光刻胶之间的相互粘附力。26.在本发明的一些实例中,对所述磁控微纳机器人进行烘烤的温度为40-100℃,如40℃、50℃、65℃、75℃、80℃、95℃或100℃,优选65℃。27.在本发明的一些实例中,对所述磁控微纳机器人进行烘烤的时间为30-1200s,如30s、60s、120s、300s、500s、600s、800s、1000s或1200s。28.在本发明的一些实例中,对所述磁控微纳机器人进行烘烤后,还包括对所述牺牲层溶解的步骤。溶解牺牲层后,可从基板上将磁控微纳机器人从基板上无损剥离下来。在溶解过程中可采用超声辅助,加速溶解。对于牺牲层为葡聚糖层的情形,可直接用水进行溶解。29.在本发明的一些实例中,所述基板包括硅片、玻璃片、金属片、陶瓷片中的任意一种或多种,优选硅片。30.在本发明的一些实例中,所述磁性层的平均厚度为0.1-10μm,例如0.1μm、0.12μm、0.5μm、2μm、8μm或10μm。31.优选地,所述非手性微纳机器人的整体平均厚度为5-35μm,例如5μm、10μm、12μm、15μm、20μm、25μm、30μm或35μm等。32.本发明的第二方面是提供由上述方法制备得到的磁控微纳机器人。33.在本发明的一些实例中,所述磁控微纳机器人包括相互层叠的磁性层和光刻胶层。34.在本发明的一些实例中,所述磁控微纳机器人在大小为5mt的三维均匀旋转磁场中的瞬时运动速度≥0μm/s,优选≥1μm/s,更优选≥4μm/s,再优选≥10μm/s。磁控微纳机器人在大小为5mt的三维均匀旋转磁场中的瞬时运动速度最高可达到26μm/s及以上。35.本发明的第三方面是提供所述磁控微纳机器人在精准生物医疗、实时传感监测、微纳加工制造、污染防护治理或环境修复的应用。本发明制得的磁控微纳机器人在磁场中快速定向运动,能够实现在微小空间尺度上对其进行智能化驱动,因此在精准生物医疗、实时传感监测、微纳加工制造、污染防护治理或环境修复等领域具有潜在的应用价值。36.相对于现有技术,本发明具有如下有益效果:37.本发明通过简单的层叠涂覆技术制备磁性层,相较现有技术的入射沉积法、电子束蒸镀等方法,不需要借助成本高昂的大型高端复杂设备,具有较低的生产成本,简单易操作,可进行工业化大批量均一化制备。38.同时,本发明以γ-丁内酯(gbl)作为分散剂,能够很好地对fe3o4进行分散,形成均匀、稳定的分散溶液,通过简单的涂覆方法即可制得均匀的磁性层,使得磁控微纳机器人在磁场作用下能够快速定向运动。39.本发明制作的磁控微纳机器人可实现在三维均匀旋转磁场控制下的快速定向运动。在与外界磁场相互作用后,其将获得手性磁性结构的运动特性。附图说明40.图1为实施例1的非手性磁控微纳机器人的结构示意图和显微镜图;41.图2为实施例2的非手性磁控微纳机器人的显微镜图;42.图3为实施例3的非手性磁控微纳机器人的显微镜图;43.图4为实施例3的非手性磁控微纳机器人在磁场下不同时间下的运动情况;44.图5为对比例1的非手性微型机器人的显微镜图;45.图6为对比例2中采用不同分散剂下制得的磁性层的显微镜图;46.图7为不同fe3o4浓度下制得的磁性层的显微镜图。具体实施方式47.以下结合具体的实施例进一步说明本发明的技术方案。以下实施例中所用的原料,如无特殊说明,均可从常规商业途径得到;所采用的工艺,如无特殊说明,均采用本领域的常规工艺。48.实施例149.本实施例制备一种磁控微纳机器人,该磁控微纳机器人归属于非手性磁控微纳机器人,包括如下步骤:50.1)涂覆磁性层51.将洁净的硅片进行plasma处理,得到亲水表面,然后旋涂5wt%的葡聚糖溶液,旋涂角速度为500rpm,时长60s。旋涂后置于95℃的热板上烘烤4min直至烘干。接着涂覆20mg/ml的磁性fe3o4的gbl分散溶液,旋涂角速度为1000rpm,时长60s,旋涂后置于65℃热板上烘烤60s直至烘干,形成磁性层。52.2)光刻53.在步骤1)烘干后的磁性层表面涂覆su-8 2005型光刻胶,旋涂角速度1000rpm,时长60s。将涂胶完毕的硅片置于65℃条件下烘烤4min,将样品置于载物台上,胶面上方搭载掩膜版,置于紫外线下曝光60s。将曝光完毕的样本置于65℃下烘烤2min。将样本在显影液中显影并用丙酮漂洗,捞出并吹干,然后于65℃条件下烘烤10min,最后置于去离子水中进行剥离,得到近似“l”形的非手性磁控微纳机器人。54.该非手性磁控微纳机器人的结构示意图和显微镜图分别如图1的(a)、(b)所示,该图显示微纳机器人表面负载有均匀的黑色fe3o4涂层,微纳机器人整体厚度(高h)为7.9μm,长a为200μm,宽b为100μm,夹角θ大于90°且小于180°。55.实施例256.本实施例制备一种磁控微纳机器人,该磁控微纳机器人归属于非手性磁控微纳机器人,其制备方法与实施例1的主要区别在于步骤1)中fe3o4的gbl分散溶液的浓度增加至100mg/ml。具体包括如下步骤:57.1)涂覆磁性层58.将洁净的硅片进行plasma处理,得到亲水表面,然后旋涂5wt%的葡聚糖溶液,旋涂角速度为500rpm,时长60s。旋涂后置于95℃的热板上烘烤4min直至烘干。涂覆100mg/ml的磁性fe3o4的gbl分散溶液,旋涂角速度为200rpm,时长60s,旋涂后置于65℃热板上烘烤600s直至烘干,得到磁性层。59.2)光刻60.在步骤1)烘干后的磁性层表面涂覆su-8 2005型光刻胶,旋涂角速度1000rpm,时长60s。将涂胶完毕的硅片置于65℃条件下烘烤4min,将样品置于载物台上,胶面上方搭载掩膜版,置于紫外线下曝光60s。将曝光完毕的样本置于65℃下烘烤2min。将样本在显影液中显影并用丙酮漂洗,捞出并吹干,然后于65℃条件下烘烤10min,最后置于去离子水中进行剥离,得到近似“l”形的非手性磁控微纳机器人。61.该非手性磁控微纳机器人的显微镜图如图2所示,该图显示微纳机器人表面负载有均匀的黑色fe3o4涂层,且黑色fe3o4涂层较实施例1颜色更深,其整体厚度为26.7μm,其长、宽、夹角与实施例1相同。62.实施例363.本实施例制备一种磁控微纳机器人,该磁控微纳机器人归属于非手性磁控微纳机器人,其制备方法与实施例1的主要区别在于步骤1)中fe3o4的gbl分散溶液的浓度增加至500mg/ml。具体包括如下步骤:64.1)涂覆磁性层65.将洁净的硅片进行plasma处理,得到亲水表面,然后旋涂5wt%的葡聚糖溶液,旋涂角速度为500rpm,时长60s。旋涂后置于95℃的热板上烘烤4min直至烘干。涂覆500mg/ml的磁性fe3o4的gbl分散溶液,旋涂角速度为100rpm,时长60s,旋涂后置于65℃热板上烘烤1200s直至烘干。66.2)光刻67.在步骤1)烘干后的磁性层表面涂覆su-8 2005型光刻胶,旋涂角速度1000rpm,时长60s。将涂胶完毕的硅片置于65℃条件下烘烤4min,将样品置于载物台上,胶面上方搭载掩膜版,置于紫外线下曝光60s。将曝光完毕的样本置于65℃下烘烤2min。将样本在显影液中显影并用丙酮漂洗,捞出并吹干,然后于65℃条件下烘烤10min,最后置于去离子水中进行剥离,得到非手性磁控微纳机器人。68.该非手性磁控微纳机器人的显微镜图如图3所示。由图得知微纳机器人表面黑色fe3o4涂层较实施例2颜色更深,其整体厚度为34.2μm,其长、宽、夹角与实施例1相同。69.测试例70.本测试例中,对实施例2、3中制备的非手性微纳机器人进行性能测试:71.非手性磁控微纳机器人,在施加磁场后,可在流体中进行运动,且在不同磁场控制下具有不同的运动模式。具体性能测试如下:72.(1)运动性能测试73.将上述实施例2所得的非手性微纳机器人置于去离子水中,施加磁场(磁场发生器为三维亥姆霍兹线圈系统,产生的磁场为三维均匀旋转磁场,磁场大小为5mt),进行运动性能测试,检查其是否可以进行运动,观察运动速度和稳定性。本测试证明非手性磁控微纳机器人在去离子水中具有良好的运动性能,不同时间下非手性磁控微纳机器人的运动情况(位置、速度v)如图4所示(图4中各小图的标尺相同),可被磁场操控,进一步证明其负载有磁性材料,可在磁场中运动。且经记录,该非手性磁控微纳机器人的最高瞬时运动速度达到26.9493μm/s。74.(2)流道模拟测试75.将实施例3中的非手性微纳机器人置于不同种类(不同形状)的流道中,施加磁场(磁场大小为5mt),控制其运动到指定位置,观察其运动稳定性。本测试证明微纳机器人可通过磁场进行定向运动的操控,进一步证明所制得的非手性微纳机器人具有磁控性能。76.测试结果显示,按照本发明的方法制得的磁控微纳机器人在磁场中快速定向运动,能够实现在微小空间尺度上对其进行智能化驱动,因此在精准生物医疗、实时传感监测、微纳加工制造、污染防护治理或环境修复等领域具有潜在的应用价值。77.对比例178.本对比例与实施例1的区别在于没有旋涂磁性fe3o4的gbl分散溶液,具体步骤如下:79.将洁净的硅片进行plasma处理,得到亲水表面,然后旋涂5wt%的葡聚糖溶液,旋涂角速度为500rpm,时长60s。旋涂后置于95℃的热板上烘烤4min直至烘干。涂覆su-8 2005型光刻胶,旋涂角速度1000rpm,时长60s。将涂胶完毕的硅片置于65℃条件下烘烤4min,将样品置于载物台上,胶面上方搭载掩膜版,置于紫外线下曝光60s。将曝光完毕的样本置于65℃下烘烤2min。将样本在显影液中显影并用丙酮漂洗,捞出并吹干,最后置于去离子水中进行剥离,得到非手性微型机器人。80.所得非手性微型机器人的显微镜图如图5所示,由图得知微纳机器人表面没有黑色fe3o4磁性涂层,仅为su-8 2005光刻胶组成的透明结构,其厚度为7.6μm,其长、宽、夹角与实施例1相同。81.对比例282.本对比例与实施例2的区别在于将磁性fe3o4的gbl分散溶液中的gbl替换为乙酸乙酯。具体步骤如下:83.将洁净的硅片进行plasma处理,得到亲水表面,然后旋涂5wt%的葡聚糖溶液,旋涂角速度为500rpm,时长60s。旋涂后置于95℃的热板上烘烤4min直至烘干。分别配置浓度均为100mg/ml的磁性fe3o4的gbl及乙酸乙酯的分散溶液,涡旋5min并超声分散20min后进行旋涂,旋涂角速度为1000rpm,时长60s,旋涂后置于65℃热板上烘烤1200s直至烘干,得到磁性层,并置于显微镜下观察。84.该磁性层的显微镜图如图6b所示。为便于比较,图6a中示出了实施例2的磁性层在同等放大倍数条件下的显微镜图。从图6可以看出,以gbl为分散剂的fe3o4纳米粒子分散均匀,以乙酸乙酯为分散剂的溶液中fe3o4纳米粒子出现较大的结块,分散均匀性差,gbl对fe3o4的分散均匀程度优于乙酸乙酯。85.对比例386.在本对比例中,以不同浓度fe3o4的gbl分散液进行磁性层的旋涂,具体步骤如下:87.将洁净的硅片进行plasma处理,得到亲水表面,然后旋涂5wt%的葡聚糖溶液,旋涂角速度为500rpm,时长60s。旋涂后置于95℃的热板上烘烤4min直至烘干。配置浓度分别为10mg/ml、100mg/ml和600mg/ml的fe3o4的gbl溶液,涡旋5min并超声分散20min后进行旋涂,旋涂角速度为1000rpm,时长60s,旋涂后置于65℃热板上烘烤1200s直至烘干,得到不同的磁性层,并置于显微镜下观察。88.不同fe3o4浓度下制得的磁性层的显微镜图如图7所示,图中a~c对应的fe3o4浓度依次为10mg/ml、100mg/ml和600mg/ml。图7显示,在同等条件下,10mg/ml的fe3o4分散液进行旋涂后,由于磁性材料含量少而导致所制备的机器人运动性能差,以600mg/ml进行旋涂后,由于浓度太高而出现肉眼可见的聚集现象,不适合后期机器人的制备。89.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123609.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

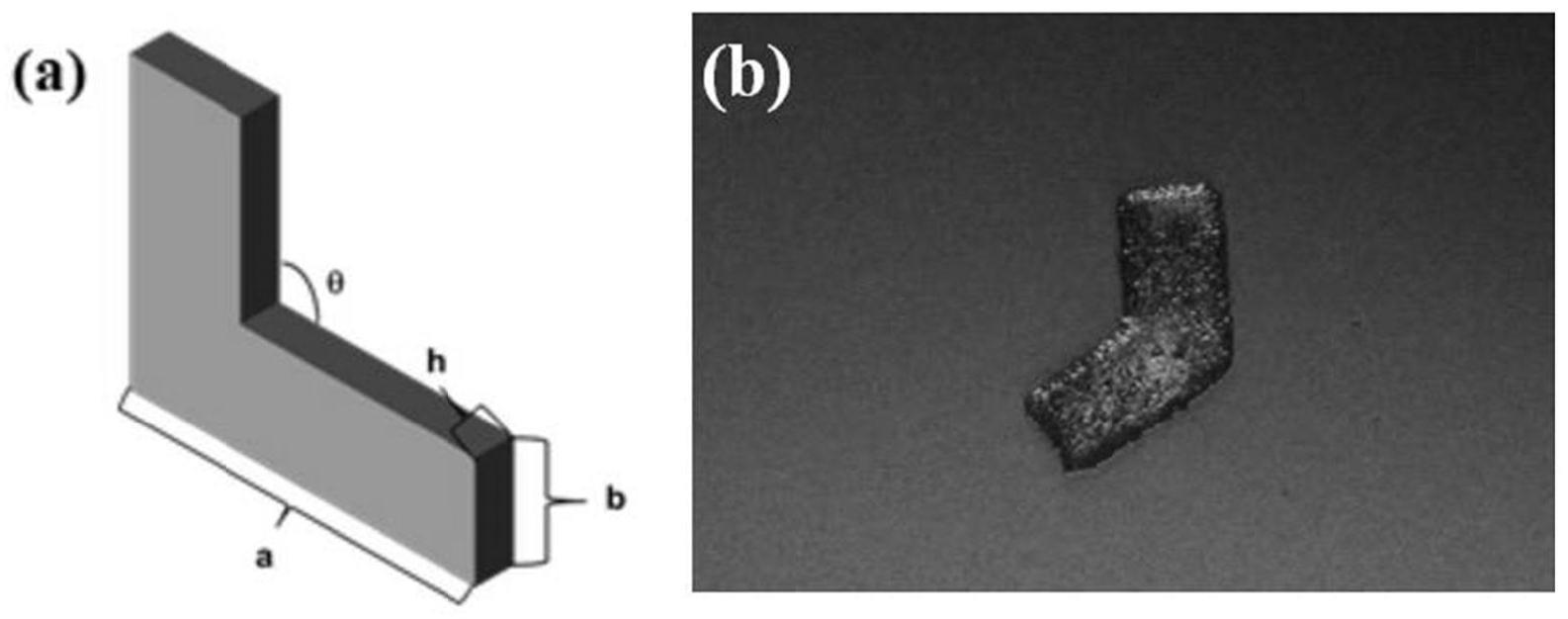

返回列表