微机电系统及其制造方法与流程

- 国知局

- 2024-07-27 12:49:48

1.本发明涉及一种微机电系统的制造方法,微机电系统在文献中也称为mems。2.更具体地,本发明旨在制造在真空下封装在通常具有小于10mm3的体积的小体积的密封包装(sealed package)中的mems。3.本发明可以应用于需要在真空下以小体积封装的多种类型的微机电系统,例如,非制冷红外成像器的微测辐射热计。背景技术:4.某些微系统必须在真空下操作以实现最佳性能。对于在非制冷红外成像器:微测辐射热计中使用的mems尤其如此。5.微测辐射热计由对通常在8至14微米的范围内的感兴趣的光谱范围内的入射红外辐射敏感的吸收器形成。吸收器耦合到热敏电阻,该热敏电阻具有测量吸收器的发热的功能。热敏电阻具有在其改变温度时变化的电阻。因此,热敏电阻将吸收器的温度变化转换成电阻变化。此外,热敏电阻耦合到测量该电阻变化的读出电路。通过收集微测辐射热像素阵列的电阻变化,借助于读出电路生成红外图像。6.为了使吸收器的温度升高最大化,必须将热损失降低到最小,由此需要在读出电路与由热敏电阻确保的检测功能之间的热绝缘功能。7.为此目的,微测辐射热计以称为“板”的、悬挂在读出电路上方的结构的形式出现,其确保吸收和检测功能。所述板通过悬架臂耦合到读出电路。这种悬挂式设计解决了光学、机械和最重要的热要求。8.事实上,通过将该悬挂结构放置在低压稀薄气氛下的外壳中,板和集成读出电路的基板之间的空的空间的体积形成优异的热绝缘体。9.悬挂结构的三个主要热损失现象是通过将板耦合到读出电路的臂的固体传导、通过围绕板的气体的传导以及辐射。在使用微测辐射热计的温度下,通过辐射的热传递是可忽略的。固体传导由悬挂结构的几何形状决定。通过降低辐射热板和读出电路之间的气体压力使气体的热传递最小化,直到其低于固体传导。10.因此,通过将微测辐射热计放置在真空下来实现微测辐射热计的最佳操作所必需的热绝缘。低于约10-2毫巴的压力是获得最大灵敏度所必需的。11.为了达到这样的真空水平,将微测辐射热像素阵列在真空下封装在腔室中。这种封装通常需要使用密封的金属密封技术以在组件的整个寿命期间保持期望的真空水平。12.然而,形成金属焊接意味着加热系统,这导致捕获在腔室壁中或腔室壁上的气体分子的解吸。此外,当腔室被密封时,腔室的气体不再能够通过外部泵送系统排出。因此,用于吸收该气体的特定装置必须存在于腔室中。该装置称为“吸气剂”。13.它是沉积在mems的腔室中的薄金属膜。它最初被其天然氧化物钝化,但当它被加热时,该表面层向体积中的扩散使其表面为反应性的。然后,它捕获存在于其环境中的气体物质,从而降低腔室压力。于是将吸气剂称为“活化的”。因此,腔室中达到的真空水平由吸气剂膜吸收的气体分子的量控制。此量取决于:14.■吸气剂的固有性质:薄膜的化学性质、其微结构和沉积物的表面;和15.■吸气剂活化条件:它们由密封循环确定,因为金属密封方法的热加热通常用于活化吸气剂膜,以便降低生产成本。16.为了操作,活性吸气剂必须仅与待吸收的气体接触。因此,吸气剂膜连续地或不连续地无差别地沉积在mems基板的未使用区域上或封装包装(encapsulation package)的壁上。17.对mems的小型化的不断研究使得腔室体积减小。壁的表面积与腔室的体积的比率随着体积减小而增加,解吸到腔室中的气体的分压也增加。因此,必须实施越来越有效的吸气剂。18.为了开发功能性吸气剂,即,能够吸收在密封期间解吸到mems的腔室中的所有分子,存在能够实施用于小体积腔室的多种不同的解决方案。19.文献us 7,998,319中描述的解决方案包括通过借助于阴极溅射沉积多孔吸气剂膜来使用所述膜。吸气剂膜的孔隙率使得能够通过产生微通道来改善吸气剂的效率,在所述微通道内部分子可以被吸气剂膜捕获。20.另一种已知的吸气剂膜沉积方法是物理气相沉积。然而,对于小的腔室体积,文献us 7,998,319表明这种沉积方法是不合适的,主要是由于沉积的膜变得致密,因此不具有吸气剂的适当操作所需的大的有效表面积和高孔隙率特性。21.其它解决方案提出通过进行具有纹理化表面的吸气剂膜的沉积来增加所述膜的有效表面积。例如,在文献us 7,789,949、us 5,701,008、us2014/0175590、us 6,923,625、us 9,637,377、us 9,511,998、us 2009/0261464、ep 2 897 162或us 7,871,660中使用了这些解决方案。22.该孔隙率也可以通过沉积在底层(sub-layer)上的膜来获得,如文献us2016/0040282或us 9,005,353中所述。在这些解决方案中,由于吸气剂膜必须具有大的有效表面积,因此开发它们的优先沉积方法是阴极溅射,因为它能够获得多孔膜。23.此外,为了在密封期间使气体的解吸最小化并因此限制吸气剂材料的效率约束,文献us 9,240,362提出在腔室密封之前在低于吸气剂的活化温度的温度下在真空下进行脱气退火。24.然而,该方法延长了循环时间,并且其仅适用于封装方法的有限情况。实际上,如果吸气剂在其预退火和密封循环之间再次暴露于环境空气,则其多孔表面再次捕获气体:因此脱气不是有效的。然而,如果在密封炉中进行脱气退火,并且退火之后紧接着进行密封循环,则腔室的密封珠也必须进行预脱气退火。现在,这可能降低焊接的质量,特别是对于低温密封技术,通常接近250℃。因此,密封炉中的预脱气只能通过在通常高于350℃的高温下密封的技术来实施,对于这种技术,在密封期间解吸到腔室中的气体的量是显著的。25.对于例如接近1mm3的非常小体积的腔室,现有技术的这些解决方案不能实现通常为5.10-2毫巴的非常高的真空水平。26.因此,本发明旨在解决的技术问题是确定如何在使用最简单的可行的制造方法的同时通过减小mems的腔室的体积来获得非常高的真空水平。技术实现要素:27.本发明源于第一个观察,根据该观察,氩气是限制现有技术的解决方案能够达到的真空水平的气体。为了达到这种观察,在腔室密封之后分析了解吸到特别是微测辐射热计的mems腔室中的气体。该分析表明,解吸的气体主要由氢气、氮气、碳氧化物以及如甲烷等碳和氢的化合物形成。28.出乎预料地,该分析还揭示了大量的氩气。29.现在,在这些气体中,唯一不能被吸气剂捕获的气体是氩气,并且该气体在洁净室中的微制造方法中被高度使用。因此,在密封腔室之后,每个解吸的氩原子不可补救地增加腔室中的压力。30.基于该观察,已经寻找在基板或腔室壁中能够在腔室密封之后解吸氩气的所有氩气捕获源。已经观察到,通过阴极溅射进行吸气剂沉积的方法导致在吸气剂膜沉积时氩气引入吸气剂膜中。此外,吸气剂膜的非常期望的孔隙率也导致存在于空气中的氩分子的捕获。31.本发明还源自第二个观察,根据该观察,可以吸收脱气到具有与通过无孔沉积(non-porous deposition)获得的比表面积一样小的比表面积的小体积腔室中的、除氩气之外的所有气体分子,如通过在平面和无纹理基板上蒸发而简单地获得的。32.为了解决该技术问题,本发明提供了使用mems制造方法,其中通过物理气相沉积来沉积吸气剂膜,以在吸气剂膜的沉积期间限制氩气的引入。此外,这种沉积技术使得能够获得非常轻微多孔的吸气剂膜,限制空气中存在的氩气的捕获。33.为此目的,根据第一方面,本发明涉及一种微机电系统的制造方法,包括以下步骤:34.■在基板上形成机电元件;35.■制备封装包装,以形成集成所述机电元件的密封腔室,所述密封腔室具有小于10mm3的体积;36.■在所述基板上或在所述封装包装的壁上物理气相沉积吸气剂膜,使得所述吸气剂膜具有小于8m2/g的比吸收表面积;在不存在所述基板的涉及稀有气体的任何预先清洁的情况下,将所述吸气剂膜沉积在所述基板上;以及37.■借助于具有能够活化所述吸气剂膜的温度的热密封循环将所述封装包装密封在所述基板上。38.在本发明的意义上,“比吸收表面积”通过称为bet(brunauer、emmett和teller)的方法测量,例如记载于rouquerol,jean rouquerol,isabelle beurroies,philip llewellyn,和renaud denoyel的科学出版物,"texture des matériaux divisés-aire spécifique des matériaux pulvérulents ou nanoporeux",techniques de l’ingénieur,参考p1050,2017中。该方法能够测量吸收一定量气体的比表面积以确定固体的孔隙率。39.根据本发明,表述“比吸收表面积”描述了固体的吸收能力和吸附能力,即,固体使得气体物质渗透的能力和固体使气体物质固定在其表面上的能力。40.此外,由于吸气剂的存在,小于8m2/g的该比吸收表面积使得氩气向腔室中的解吸可忽略不计。因此,可以通过分析吸气剂膜的氩气解吸来估计吸气剂膜的比吸收表面积。41.为了实现这一点,可以使用残余气体的分析,如p.-l.charvet,p.nicolas,d.bloch,b.savornin的科学出版物,“mems packaging reliability assessment residual gas analysis,microelectronics reliability 53(2013)1622-1627中所述。这种类型的分析包括将待分析的腔室放置在超高真空下的外壳中。通过刺穿存在于外壳中的腔室,可以测量由于刺穿腔室而从外壳抽出的所有气体的体积和性质。42.通过在300℃温度下加热mems 30分钟,可以迫使氩气从基板和腔室的壁大量解吸。43.因此,对于集成吸气剂膜的mems和对于不包括这种吸气剂膜的相同mems,可以测量在该加热步骤之后解吸的气体的量。如果在两个mems之间测量的氩气比例差小于10%,则与由基板和腔室壁解吸的氩气相比,由吸气剂膜解吸的氩气被认为可忽略不计,并且可以得出结论,吸气剂膜具有小于8m2/g的比吸收表面积。44.吸气剂膜的物理气相沉积使得吸气剂膜具有小于8m2/g的比吸收表面积,因此能够获得具有少量氩气的腔室。由于其它气体可以被吸气剂膜捕获,因此本发明能够改善在小体积的腔室中能够达到的真空水平。45.因此,本发明挑战了以上讨论的技术偏见,根据上述技术偏见,仅通过形成多孔吸气剂或通过将吸气剂表面结构化,才能够在mems的小体积腔室中达到10-2毫巴的真空水平。实际上,吸气剂膜的物理气相沉积使得能够在例如小于2mm3的非常小的体积的腔室中获得5.10-2毫巴的真空水平,因为这种沉积技术限制了沉积期间氩气的引入,并且使得能够获得非常轻微多孔的吸气剂膜,限制了在吸气剂的不可避免地暴露于环境空气期间存在于空气中的氩原子的捕获。46.因此,本发明对于集成微测辐射热计的mems是特别有利的,对于所述微测辐射热计,真空水平对于随时间保持其性能是必要的。47.此外,某些制造技术在将吸气剂膜沉积在基板上之前用氩等离子体实施基板的清洁。已经观察到,该技术导致在密封之前氩气被吸收到基板中。为了在密封期间限制氩气的解吸,在没有基板的涉及稀有气体的预先清洁的情况下,将吸气剂膜沉积在基板上。48.优选地,吸气剂膜的物理气相沉积通过在低于10-7毫巴的压力下通过焦耳效应或由于电子束来加热含有蒸发装料(charges)的坩埚来进行,以限制引入吸气剂层中的氩气的量。49.优选地,密封在250至350℃范围内、通常300℃的温度下进行。通过使用接近300℃的密封温度,可以使用尝试和测试的方法来获得密封和吸气剂的活化。50.优选地,吸气剂包含以下元素中的至少一种:钡、镧、钪、钛、锆、铌、钇、钒、铪、钽、铁、钴、镍、钯、铂和铝,单独或以混合物形式。51.例如,利用由钛-钇合金制成的吸气剂已经获得了高性能结果。实际上,对于在300℃下密封的1mm3腔室,已经获得了3.10-2毫巴的真空。52.根据第二方面,本发明涉及一种微机电系统,其包括:53.■基板,其支撑机电元件;54.■封装包装,其附接到所述基板以形成集成所述机电元件的密封腔室;以及55.■吸气剂膜,其沉积在密封腔室中的所述基板上或所述封装包装的壁上;56.密封腔室具有小于10mm3的体积;57.吸气剂膜具有小于8m2/g的比吸收表面积;在不存在所述基板的涉及稀有气体的任何预先清洁的情况下,将所述吸气剂膜沉积在所述基板上。58.优选通过前述物理气相沉积获得小于8m2/g的吸气剂膜的比吸收表面积。59.例如,该比吸收表面积可以通过沿着相对于基板垂直或略微倾斜(即,具有小于40°的角度)的轴蒸发来获得。然后,在吸气剂材料的蒸发期间,基板自身围绕蒸发轴旋转,以形成具有所述比吸收表面积的吸气剂膜。60.根据另一实例,该比吸收表面积可以通过阴极溅射获得。然后根据待溅射的吸气剂膜的性质和等离子体的功率来确定载气压力。然后,在吸气剂材料的蒸发期间,基板自身围绕蒸发轴旋转,以形成具有所述比吸收表面积的吸气剂膜。61.作为变型,可以使用能够获得小于8m2/g的比吸收表面积的任何其它沉积。62.观察表明,由于暴露于环境空气和在吸气剂的孔中捕获氩气而导致的氩气脱气与比吸收表面积有关。因此,比吸收表面积的测量使得能够根据特定吸气剂的比吸收表面积特性而得知是否会发生氩气捕获现象。附图说明63.实施本发明的方式以及所产生的优点将基于附图从作为指示给出的以下非限制性实施例的描述中更好地显现出来:64.图1是根据本发明实施方案的微机电系统的制造方法的步骤的流程图。具体实施方式65.在说明书的其余部分中,将参考光电子组件10描述本发明,但是本发明也可以在不改变发明的情况下应用于其它mems装置。66.图1示出了在预定压力下,例如在低于5.10-2毫巴的压力下,形成封装在外壳12中的光电子组件10的步骤。外壳12通过借助于金属密封件20将密封包装18的侧壁17密封在基板13上而形成。67.为了实现这一点,第一步骤30包括在基板13上形成机电元件11。例如,基板13可以集成读出电路,并且机电元件11可以对应于借助于垫和支撑臂而悬挂安装在基板13上方的非制冷微测辐射热计。为了实现这一点,使用一个或多个牺牲层,并且将其构造成形成微测辐射热计膜的垫和不同层。此外,在该膜下方,微测辐射热计11可以包括反射器16。68.与该第一步骤30并行地,第二步骤31包括制备旨在在机电元件11周围形成密封腔室12的封装包装18。为了实现这一点,侧壁17被构造成与旨在形成封装包装18的顶部的基板基本上垂直地排列。光学窗口14也可以被构造在该上基板中,以过滤由微测辐射热计11捕获的电磁辐射。69.在该第二步骤31之后,第三步骤32包括在基板13上或在封装包装18的壁上沉积吸气剂膜15。如图1所示,吸气剂膜15可以在光学窗口14旁边沉积在封装包装18的上壁上。作为变型,吸气剂膜15可以沉积在反射器16旁边或侧壁17上。70.在所有情况下,吸气剂膜15旨在设置在外壳12的内部,以捕获解吸到所述外壳中的气体,并在其中保持小于5.10-2毫巴的真空水平。71.根据本发明,该吸气剂膜15通过物理气相沉积来沉积,以获得小于8m2/g的比吸收表面积。优选地,在沉积吸气剂膜15之前,不通过涉及氩气的方法清洁该吸气剂膜15的沉积表面,以避免氩气引入到封装包装18的壁中或基板13上。72.优选地,吸气剂膜15包括以下元素中的至少一种:钡、镧、钪、钛、锆、铌、钇、钒、铪、钽、铁、钴、镍、钯、铂和铝,单独或以混合物形式。例如,吸气剂膜15可以由钛-钇合金制成。73.吸气剂膜15的物理气相沉积包括加热集成吸气剂材料的坩埚以获得其蒸发。该蒸发在真空下,优选在低于10-7毫巴的压力下进行。吸气剂材料的蒸发由电流或电子束控制,使得吸气剂材料的蒸发颗粒聚集在目标表面,即,基板13的表面上或封装包装18的壁的表面上。为了实现这一点,通过焦耳效应的蒸发包括用电流加热坩埚,而电子束蒸发包括施加指向坩埚的电子束。74.当吸气剂膜15沉积在基板13上或封装包装18的壁上时,所述包装可以在步骤33期间密封到基板13。为了实现这一点,在基板13与封装包装18的侧壁17的下端之间沉积金属焊珠20。然后加热该焊珠20,以在封装包装18的侧壁17的下端和基板13之间获得密封表面。75.该焊珠20的加热温度优选地在250至350℃的范围内,以使得在焊珠20的温度升高期间吸气剂膜15活化。可以实施非常简单的热密封循环:第一温度上升阶段,在加热温度下温度稳定预定持续时间的第二阶段,以及逐渐温度降低的第三阶段。在该密封循环期间,可以根据吸气剂材料和焊珠20的材料来调节稳定时间以及温度上升和下降时间,以获得吸气剂膜15的有效活化和外壳12的密封焊接。此外,还可以使用具有脱气阶段的更复杂的密封循环。76.吸气剂膜的活化借助于在吸气剂膜与氧气接触之后在吸气剂膜15的表面处形成的钝化层的迁移来获得。如果已经使用特定退火方法,则该钝化层可以对应于氮化物层,如文献us 9,051,173中所述,或者对应于薄的金、钯或镍层,如文献us 6,923,625和us 9,240,362中所述。77.这些不同的微制造步骤使得能够获得具有非常低的氩气水平的外壳12,因为这些步骤限制了氩气解吸到腔室12中。此外,通过蒸发沉积的吸气剂膜15能够吸收脱气到腔室12中的所有气体分子。由此,可以在具有小于2mm3的体积的密封腔室12,通常是具有大约1mm3的体积的腔室12中获得小于5.10-2毫巴的真空水平。78.因此,本发明能够获得具有非常小体积和高真空水平的密封腔室12的微机电系统10。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123714.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

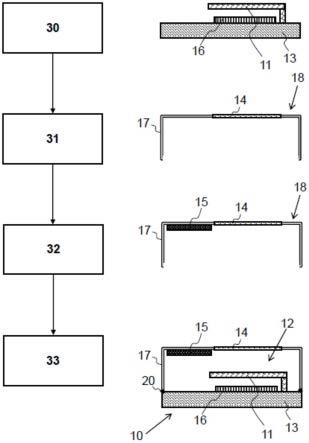

返回列表