用于混合尺度纳流体芯片的凸模具的制备方法及应用

- 国知局

- 2024-07-27 12:50:16

1.本发明是关于微纳加工技术领域,具体涉及一种用于混合尺度纳流体芯片的凸模具的制备方法及应用。背景技术:2.纳米流体学是研究一维或多维尺寸不超过100 nm的通道中及其周围流体的特性和应用的一门新兴科学。表面/界面力的相互作用在纳米通道的流体运输中起着重要作用,且纳米通道中存在一些独特的化学和物理现象,例如双电层重叠、离子浓差极化和纳米流体整流等。这些特性促进了包括二极管和离子场效应晶体管等在内的纳流体器件在单分子分析、生化检测、能量收集和dna测序等领域的应用。3.纳流体器件通常需要微流体通道网络作为引导目标分子进入纳米通道的路径。通常采用微米制造和纳米制造相结合的工艺来制备具有混合尺度特征(一般跨nm至cm尺度)的纳流体芯片。然而,用于制备混合尺度纳流体芯片的传统微/纳米制造方法,即光刻、电子束/聚焦离子束光刻和纳米压印光刻,在加工跨尺度结构时面临巨大挑战。因此,发展一种简单、低成本集成加工混合尺度凸模具的方法对于批量化生产纳流体芯片至关重要。技术实现要素:4.本发明的目的在于针对上述问题,提供了一种用于混合尺度纳流体芯片的凸模具的制备方法及应用,该方法利用扫描探针技术实现了单晶硅表面具有混合尺度特征的凸模具集成加工,加工流程简单、成本低,制备得到的凸模具非常适用于纳流体芯片的批量化生产。5.为实现上述目的,本发明采用如下技术方案:用于混合尺度纳流体芯片的凸模具的制备方法,其加工步骤如下:s1、采用微纳刻划设备一在洁净的单晶硅样品表面按预定轨迹进行第一次刻划加工;s2、将步骤s1中第一次刻划后的单晶硅样品置入混合溶液中浸泡,使硅烷分子充分吸附在刻划区域,用于提升刻划区域抵抗刻蚀的能力;所述混合溶液为硅烷和乙醇混合,或硅氧烷和乙醇混合;所述浸泡时间为1-3h;s3、采用刻蚀溶液对步骤s2所处理的单晶硅样品进行选择性刻蚀,从而刻蚀出具有微米级高度和厘米级长度的硅凸结构;s4、采用微纳刻划设备二对步骤s3中具有硅凸结构的单晶硅表面进行第二次刻划,在单晶硅表面形成纳米级划痕,所述纳米级划痕为连续的结构;s5、将步骤s4所得的单晶硅样品再次浸入刻蚀溶液中进行选择性刻蚀,从而形成具有纳米级高度的凸结构,进而完成混合尺度凸模具结构的集成加工。6.步骤s1中,所述微纳刻划设备一刻划时所用的接触压力为11-20 gpa,速度为0.1-1 mm/s。7.步骤s2中,所述硅烷或硅氧烷可采用:1h,1h,2h,2h-全氟癸基三乙氧基硅烷(pfds)、十八烷基三氯硅烷(ots)或聚二甲基硅氧烷(pdms)等,其用于提升湿法刻蚀掩膜的能力。8.步骤s3中,刻蚀溶液采用氢氧化钾溶液(质量浓度为20%)或四甲基氢氧化铵溶液(质量浓度为25%);步骤s5中的刻蚀溶液采用氢氧化钾溶液(质量浓度为20%)。9.步骤s4中,所述微纳刻划设备二进行第二次刻划时所用的接触压力为11-13 gpa,速度为1-100 μm/s,其目的是形成纳米级划痕。10.进一步的,所述微纳刻划设备一的刻划区域半径大于微纳刻划设备二。11.进一步的,所述微纳刻划设备一、微纳刻划设备二采用不同的金刚石探针。其中,作为微纳刻划设备一的金刚石探针一的区域半径为微米级,作为微纳刻划设备二的金刚石探针二的区域半径为20-50 nm。12.进一步的,所述s3步骤中刻蚀时间为25-35min,刻蚀溶液的温度为40-50℃。13.进一步的,所述s5步骤中刻蚀时间为2‑ꢀ4 min,刻蚀溶液的温度为22-28℃。14.进一步的,结合纳米转印技术,可以将步骤s5所得混合尺度凸模具结构转印到聚二甲基硅氧烷(pdms)、聚甲基丙烯酸甲酯(pmma)等材料表面,实现混合尺度纳流体芯片的批量化生产。15.本发明的有益效果如下:本发明利用硅烷和乙醇的混合溶液使得硅烷充分吸附于刻划区域,提高了其抵抗刻蚀的能力,能更好地进行选择性刻蚀出初步的厘米级长度、微米级高度的混合尺度特征;在第二次选择性刻蚀时在得出纳米级高度的凸结构;期间,利用两次扫描探针技术进行不同尺度刻划,从而可以得到具有厘米级长度、微米级高度和纳米级宽度的混合尺度特征的凸模具结构;整体而言,本发明实现了单晶硅表面具有混合尺度特征的凸模具集成加工,并且流程简单、成本低,非常适用于纳流体芯片生产。附图说明16.图1是本发明的加工流程示意图。17.图2是利用本发明实现具有混合尺度特征的凸模具加工实物示意图。具体实施方式18.下面通过具体实施例结合附图,对本发明做详细的说明。19.实施例1如图1所示,本实施例中,用于混合尺度纳流体芯片的凸模具的制备方法,包括以下步骤:s1、采用微纳刻划设备一在洁净的单晶硅表面按预定轨迹进行刻划加工,刻划的运动轨迹按照面扫描模式进行,暴露出刻划区域的单晶硅衬底;所选微纳刻划设备一的曲率半径约为10 μm,刻划载荷为20-50 mn。20.s2、将第一次刻划后的单晶硅样品置入1h,1h,2h,2h-全氟癸基三乙氧基硅烷和乙醇(优级纯)的混合溶液中,浸泡2h,使硅烷分子充分吸附在刻划区域,从而提升刻划区域的掩膜能力。21.s3、采用氢氧化钾溶液对s2步骤所处理的单晶硅样品进行选择性刻蚀,从而刻蚀出具有微米级高度和厘米级长度的硅凸结构;所选刻蚀时间约为30 min,刻蚀剂温度保持在40℃。22.s4、在扫描探针显微镜或划痕仪上,采用微纳刻划设备二刻划s3步骤中具有硅凸结构的单晶硅表面。23.s5、将s4步骤所得的单晶硅样品再次浸入氢氧化钾溶液中进行选择性刻蚀,所选刻蚀时间为3 min,刻蚀剂温度保持在26℃,从而形成具有纳米级高度的凸结构,进而完成混合尺度凸模具结构的集成加工。24.实施例2本实施例中,用于混合尺度纳流体芯片的凸模具的制备方法,包括以下步骤:s1、采用微纳刻划设备一在洁净的单晶硅(100)表面按预定轨迹进行刻划加工,刻划的运动轨迹按照面扫描模式进行,暴露出刻划区域的单晶硅衬底;所述微纳刻划设备一刻划时所用的接触压力为11-17gpa,速度为0.1-1 mm/s。25.s2、将第一次刻划后的单晶硅样品置入十八烷基三氯硅烷(ots)和乙醇的混合溶液中,浸泡1.5h,使硅烷分子充分吸附在刻划区域,从而提升刻划区域的掩膜能力;s3、采用四甲基氢氧化铵溶液对s2步骤所处理的单晶硅样品进行选择性刻蚀,从而刻蚀出具有微米级高度和厘米级长度的硅凸结构;所选刻蚀时间约为33 min,刻蚀剂温度保持在45-50℃;s4、在扫描探针显微镜或划痕仪上,采用微纳刻划设备二刻划s3步骤中具有硅凸结构的单晶硅表面;s5、将s4步骤所得的单晶硅样品再次浸入氢氧化钾溶液中进行选择性刻蚀,从而形成具有纳米级高度的凸结构,所选刻蚀时间为2 min,刻蚀剂温度保持在22℃,进而完成混合尺度凸模具结构的集成加工。26.实施例3本实施例中,用于混合尺度纳流体芯片的凸模具的制备方法,包括以下步骤:s1、采用微纳刻划设备一在洁净的单晶硅(100)表面按预定轨迹进行刻划加工,刻划的运动轨迹按照面扫描模式进行,暴露出刻划区域的单晶硅衬底;所述微纳刻划设备一刻划时所用的接触压力为16-20 gpa,速度为0.1-1 mm/s。27.s2、将第一次刻划后的单晶硅样品置入聚二甲基硅氧烷(pdms)和乙醇的混合溶液中,浸泡2h,使硅烷分子充分吸附在刻划区域,从而提升刻划区域的掩膜能力;s3、采用氢氧化钾溶液对s2步骤所处理的单晶硅样品进行选择性刻蚀,从而刻蚀出具有微米级高度和厘米级长度的硅凸结构;所选刻蚀时间约为25 min,刻蚀剂温度保持在48℃;s4、在扫描探针显微镜或划痕仪上,采用微纳刻划设备二刻划s3步骤中具有硅凸结构的单晶硅表面;s5、将s4步骤所得的单晶硅样品再次浸入氢氧化钾溶液中进行选择性刻蚀,从而形成具有纳米级高度的凸结构,所选刻蚀时间为3min,刻蚀剂温度保持在28℃,进而完成混合尺度凸模具结构的集成加工。28.实施例4针对上述实施例1-3其中任一实施例,所采用的微纳刻划设备一的刻划区域半径均大于微纳刻划设备二。29.其中,所述微纳刻划设备一、微纳刻划设备二采用不同半径的金刚石探针。30.具体的,作为微纳刻划设备一的金刚石探针一的区域半径为8-12 μm,作为微纳刻划设备二的金刚石探针二的区域半径为20-50 nm。31.将通过上述任一实施例制备的混合尺度纳流体芯片凸模具,如图2所示。32.进一步的,结合纳米转印技术,可以将步骤s5所得混合尺度凸模具结构转印到聚二甲基硅氧烷(pdms)、聚甲基丙烯酸甲酯(pmma)等材料表面,从而现混合尺度纳流体芯片的批量化生产。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123754.html

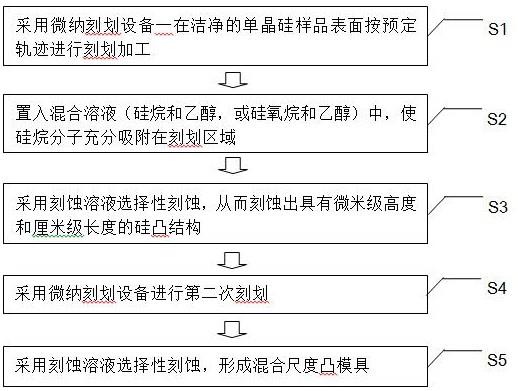

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表