一种抗高过载MEMS惯性微模组及制备方法与流程

- 国知局

- 2024-07-27 12:51:55

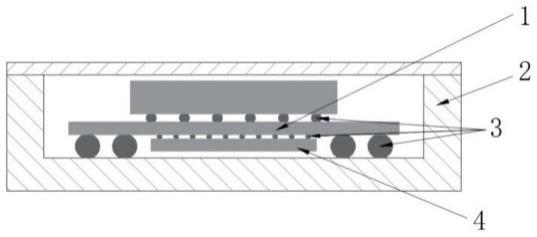

一种抗高过载mems惯性微模组及制备方法技术领域1.本发明涉及一种抗高过载mems惯性微模组及制备方法,属于惯性微系统技术领域。背景技术:2.随着微机电系统(mems)、垂直互联、3d集成等工艺技术的出现,传统金丝键合、两片式粘接组装的mems惯性传感器将逐步被采用先进封装技术的mems惯性微模组所取代。由于mems惯性微模组采用垂直方向信号互联,且通过微球(u-bump)实现芯片堆叠,减小结构尺寸,降低系统功耗,提升互联可靠性,在精确制导武器中有着极大的应用潜力。3.如图1所示,现有惯性微模组主要包含mems敏感结构芯片、tsv硅转接板1以及asic芯片4,采用2.5d集成设计,将mems敏感结构芯片对tsv硅转接板通过植球实现堆叠,asic芯片与tsv硅转接板利用微球(u-bump)通过倒装焊(flip chip)技术实现堆叠,tsv硅转接板作为载体实现mems敏感结构芯片与asic芯片信号互连,最后通过在tsv硅转接板底面围绕asic芯片植大球实现对外信号引出。惯性微模组整体为类似三明治的堆叠结构。4.由于tsv硅转接板仅有几百微米厚度,增加厚度会对tsv工艺造成困难,出现tsv金属填充出现缺陷,因此tsv硅转接板厚度通常为200~500um,并且水平尺寸为几千um,所以tsv硅转接板为很薄的板型结构。而现有设计对外信号引出的植球仅围绕asic芯片进行四周进行焊接,在承受高过载冲击时tsv硅转接板应力分布较为集中,已造成tsv硅转接板出现裂纹甚至导致断裂失效。5.另外,由于精确制导武器在发射过程中存在高过载冲击,易导致微模组互连结构微球(u-bump)出现断裂、脱落等失效,甚至产生芯片应力破坏,因此需改善微模组芯片堆叠方式,优化芯片信号互连结构,增加应力衰减设计,提高微模组抗高过载能力。现有技术未有涉及到惯性微模组抗高过载先进封装的研究。技术实现要素:6.本发明的目的在于提供一种抗高过载mems惯性微模组及制备方法,采用双面pad的asic芯片,去除现有2.5d集成方式中的硅转接板,在实现mems惯性微模组抗高过载先进封装的同时缩小体积,提升系统集成度。7.为达到上述目的,本发明采用的技术方案如下:本发明一方面提供一种抗高过载mems惯性微模组的制备方法,包括:s1、对asic芯片进行双面加工焊盘;s2、将双面加工焊盘的asic芯片与mems敏感结构芯片进行堆叠互联并焊接至封装管壳内部;s3、对封装管壳内的堆叠芯片进行灌封胶填充。8.进一步的,所述对asic芯片进行双面加工焊盘,包括:s11、在asic芯片周围通过沉积生长或者有机材料注塑的方式增加绝缘基材,形成腔体结构;s12、通过沉积的方式在整个asic芯片顶面形成一层二氧化硅绝缘层,称为第二顶面绝缘层,并通过刻蚀的方式暴露asic芯片原有pad;s13、根据asic芯片上下表面布线金属层形状,在互联位置处对基材进行盲孔刻蚀,通过芯片背部减薄得到过孔;s14、通过电镀的方式在整个asic芯片顶面依次增加顶面种子层与顶面金属层,对过孔进行金属化填充;s15、根据与mems敏感结构芯片的pad植球位置,采用刻蚀的方式对asic芯片顶面金属层进行图形化加工,去除多余金属,形成顶面布线金属层;s16、通过沉积的方式在整个asic芯片顶面形成一层二氧化硅绝缘层,称为第一顶面绝缘层;s17、对顶面pad位置进行刻蚀去除绝缘层暴露所需植球的顶面pad;s18、通过电镀的方式在整个asic芯片底面依次增加底面种子层与底面金属层,并根据pad植球位置对底面金属层进行图形化加工,去除多余金属,形成底面布线金属层;s19、通过沉积的方式在整个asic芯片底面形成一层二氧化硅绝缘层,称为底面绝缘层;并通过刻蚀暴露所需植球的底面pad。9.进一步的,所述绝缘基材为有机材料或玻璃。10.进一步的,所述将双面加工焊盘的asic芯片与mems敏感结构芯片进行堆叠互联并焊接至封装管壳内部,包括:s21、将mems敏感结构芯片的pad 空间位置与asic芯片的顶面pad一一对应,采用植球焊接进行集成堆叠;s22、将堆叠后的芯片进行倒置,对asic芯片底面pad进行植球焊接;s23、将植球后的堆叠芯片焊接至封装管壳内部。11.进一步的,先进行的asic芯片顶面pad与mems敏感结构芯片植球能够承受的工艺温度高于后进行的植球能够承受的工艺温度。12.进一步的,所述对封装管壳内的堆叠芯片进行灌封胶填充,包括:采用四周注胶的方式,对封装管壳内的堆叠芯片进行灌封胶填充。13.进一步的,所述灌封胶高度不超过asic芯片。14.本发明另一方面提供一种抗高过载mems惯性微模组,采用前述的抗高过载mems惯性微模组的制备方法制备而成,所述抗高过载mems惯性微模组包括封装管壳,以及焊接在封装管壳内的堆叠芯片;所述堆叠芯片由mems敏感结构芯片和asic芯片通过植球焊接形成;所述asic芯片为双面加工焊盘的asic芯片。15.进一步的,所述asic芯片的顶面pad为与mems敏感结构芯片互联信号接口,所述asic芯片的底面pad为与封装管壳互联的引出信号接口。16.进一步的,所述双面加工焊盘的asic芯片与封装管壳之间微球间隙以及双面加工焊盘的asic芯片周围采用灌封胶填充。17.本发明的有益效果为:本发明提供一种封装mems惯性微模组,在完成芯片堆叠以及与封装管壳的互联后,对asic芯片与封装管壳之间微球(u-bump)间隙以及asic周围进行灌胶填充,将堆叠芯片与封装管壳的互联形式由仅靠微球(u-bump)的焊接集成,优化为微球(u-bump)与胶的混合集成。进行灌胶填充后,不仅增加堆叠芯片与封装管壳的接触固定面积,并且由于胶具有一定的粘弹性,在mems惯性微模组承受高过载冲击时,可以衰减与释放应力,进一步提升mems惯性微模组在高过载环境下的可靠性。18.本发明去除现有2.5d集成方式中的硅转接板,在实现mems惯性微模组抗高过载先进封装的同时缩小体积,提升系统集成度。附图说明19.图1为现有2.5d集成mems惯性微模组示意图;图2为本发明实施例提供的抗高过载先进封装mems惯性微模组示意图;图3为本发明实施例提供的双面pad asic芯片结构工艺剖面图;其中:1、tsv硅转接板;2、封装管壳;3、植球;4、asic芯片;5、mems敏感结构芯片;6、灌封胶;7、双面pad的 asic芯片;8、顶面布线金属层;9、顶面种子层;10、asic芯片原有pad;11、金属化tsv(硅通孔);12、底面种子层;13底面布线金属层;14、底面pad;15、顶面pad;16、第一顶面绝缘层;17、第二顶面绝缘层;18、基材;19、底面绝缘层。具体实施方式20.实施例1本实施例提供一种抗高过载mems惯性微模组的制备方法,包括:s1、对asic芯片进行双面加工焊盘(简称pad);s2、将双面加工焊盘的asic芯片与mems敏感结构芯片进行堆叠互联并焊接至封装管壳内部;s3、对封装管壳内的堆叠芯片进行灌胶填充。21.本实施例中,对asic芯片进行双面加工焊盘,形成双面pad asic芯片结构,如图3所示,具体实现过程为:s11、在asic芯片4周围通过沉积生长或者有机材料注塑的方式增加绝缘基材18,形成腔体结构,腔体深度与asic厚度一致,作为后续金属化过与孔金属布线的基础结构。22.s12、通过沉积的方式在整个asic芯片顶面形成一层二氧化硅绝缘层,称为第二顶面绝缘层17,并通过刻蚀的方式暴露asic芯片原有pad10。23.需要说明的是,第二顶面绝缘层厚度约2um。24.s13、针对mems惯性微模组互联方案,根据上下表面布线金属层形状,在互联位置处对基材18进行盲孔刻蚀,通过芯片背部减薄得到过孔。25.s14、通过电镀的方式在整个asic芯片顶面依次增加顶面种子层9与顶面金属层,对过孔进行金属化填充,即金属化tsv11;需要说明的是,顶面种子层厚度通常在200nm,顶面金属层厚度为3um。26.s15、根据与mems敏感结构芯片的pad植球位置,采用刻蚀的方式对asic芯片顶面金属层进行图形化加工,去除多余金属,形成顶面布线金属层8。27.s16、通过沉积的方式在整个asic芯片顶面形成一层二氧化硅绝缘层,称为第一顶面绝缘层16,保护顶面金属布线。28.需要说明的是,第一顶面绝缘层16厚度通常在3~5um。29.s17、对顶面pad位置进行刻蚀去除绝缘层暴露所需植球的顶面pad15,完成顶面pad的制作。30.s18、对asic芯片需要对外引出的信号,按照植球设计方案采用与顶面相同的方法,在底面形成底面种子层12与顶面底面金属层,并对底面金属层进行图形化加工,去除多余金属,形成底面布线金属层13。31.s19、通过沉积的方式在整个asic芯片底面形成一层二氧化硅绝缘层,称为底面绝缘层19,保护底面金属布线,并通过刻蚀暴露所需植球的底面pad14,完成底面pad的制作。32.需要说明的是,本实施例中,将asic芯片原有单层pad面默认为顶面,由于asic芯片与mems敏感结构芯片互联信号较少,与封装管壳的互联信号较多,因此为降低工艺难度,将需要增加金属化过孔的pad设计为与mems敏感结构芯片互联信号接口。33.需要说明的是,在asic芯片周围增加绝缘基材,绝缘基材可以为有机材料、玻璃等。34.本实施例中,将双面加工焊盘的asic芯片与mems敏感结构芯片进行堆叠互联,具体实现过程为,s21、将mems敏感结构芯片的pad 空间位置与asic芯片顶面的pad一一对应,采用植球焊接进行集成堆叠。35.s22、将堆叠后的芯片进行倒置,对asic芯片底面的pad进行植球焊接;s23、将植球后的堆叠芯片焊接至封装管壳内部。36.作为一种优选的实施方式,由于存在两次植球与封装焊接工艺,因此需考虑植球温度梯度,先进行的asic芯片顶面pad与mems敏感结构芯片植球可承受的工艺温度要高于后进行的植球可承受的工艺温度,防止在后续植球过程中导致已完成的植球融化,造成堆叠芯片的可靠性问题。37.作为一种优选的实施方式,由于asic芯片与封装管壳互联的微球(u-bump)间隙较小,因此需选择流淌性好的灌封胶,同时在进行填充过程中,采用四周注胶的方式,使得灌封胶对堆叠芯片底部进行充分填充。38.需要说明的是,由于mems敏感结构芯片对应力敏感,因此灌胶填充过程中,需控制灌胶高度不超过asic芯片,避免由于灌封胶涂敷mems敏感结构芯片,导致胶体固化后产生应力影响mems惯性微模组性能。39.本实施例提供的抗高过载mems惯性微模组的制备方法,通过制备双面pad的asic芯片,实现与mems敏感结构芯片的堆叠以及与封装管壳的互联,在完成芯片堆叠以及与封装管壳的互联后,对asic芯片与封装管壳之间微球(u-bump)间隙以及asic周围进行灌胶填充。将堆叠芯片与封装管壳的互联形式由仅靠微球(u-bump)的焊接集成,优化为微球(u-bump)/胶的混合集成。进行灌胶填充后,不仅增加堆叠芯片与封装管壳的接触固定面积,并且由于胶具有一定的粘弹性,在mems惯性微模组承受高过载冲击时,可以衰减与释放应力,进一步提升mems惯性微模组在高过载环境下的可靠性。40.实施例2本实施例提供一种抗高过载mems惯性微模组,采用实施例1的制备方法制备而成,参见图2,该抗高过载mems惯性微模组包括封装管壳2,以及焊接在封装管壳内的堆叠芯片。41.该堆叠芯片由mems敏感结构芯片5和双面pad的asic芯片7通过植球3焊接形成。42.双面pad的asic芯片采用实施例1中公开的方法制备而成。43.本实施例中,双面pad的asic芯片与封装管壳2之间微球(u-bump)间隙以及双面pad的asic芯片周围采用灌封胶6填充。44.本实施例中,asic芯片顶面pad为与mems敏感结构芯片互联信号接口,底面pad为与封装管壳互联的引出信号接口。45.本实施例制备的抗高过载mems惯性微模组,将mems敏感结构芯片放置于asic芯片上方,可在一定程度上减少高过载冲击带来的应力传递,提高mems惯性微模组整体抗高过载能力。同时将asic芯片置于mems敏感结构芯片下方,可直接通过植微球(u-bump)焊接的方式将引出信号直接连接到封装管壳上,减少额外的信号互联形式,降低工艺组装复杂度,提升可靠性。46.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123836.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表