一种硅基芯片背腔湿法释放工艺的制作方法

- 国知局

- 2024-07-27 12:52:46

1.本发明涉及半导体芯片加工技术领域,具体涉及一种硅基芯片背腔湿法释放工艺。背景技术:2.mems(微电子机械系统)芯片一般为背腔结构的硅基衬底芯片,其背腔结构一般是通过将背面的硅基衬底进行刻蚀以形成的。现有技术中多采用湿法刻蚀工艺释放硅基芯片的背腔,相比反应离子刻蚀等干法刻蚀,湿法刻蚀技术具有刻蚀深度均一,三维结构丰富,生产效率高等优点,工艺制作过程相对简单,且加工成本也更为低廉。但是,湿法刻蚀前,需采用聚四氟乙烯夹具对硅基芯片正面的金属线路进行保护,露出硅基芯片的背面,再用湿法腐蚀液将硅基芯片背面刻蚀,释放出空腔。但是,是在背腔湿法释放过程中,由于硅基芯片大面积背腔释放,导致夹具密封保护区域内压力不均,或者表面缺陷,导致悬膜破裂,湿法腐蚀液流入夹具,进而损坏硅基芯片正面的金属线路;另外,手动的夹具安装,占用了待腐蚀区域的面积,严重影响了硅基芯片量产的产能和品质。技术实现要素:3.本发明的目的在于克服现有技术的不足,提供一种硅基芯片背腔湿法释放工艺,通过在硅基芯片正面形成聚酰亚胺涂层保护硅基芯片正面的金属线路,用氮化硅保护膜保护硅基芯片背面待腐蚀区域以外的区域,用湿法腐蚀液对硅基芯片背面待腐蚀区域进行刻蚀,释放出背腔,得到具有背腔结构的硅基芯片。4.为了实现上述目的,本发明采用的技术方案如下:5.一种硅基芯片背腔湿法释放工艺,包括以下步骤:6.步骤一、在硅基芯片背面的硅基衬底表面通过沉积工艺形成氮化硅保护膜;7.步骤二、在硅基芯片正面涂覆聚酰亚胺涂料,并在氮气环境下固化,形成聚酰亚胺涂层;8.步骤三、在步骤一得到的氮化硅保护膜表面涂覆光刻(pr)胶,对光刻胶进行曝光、显影,形成光刻图案;9.步骤四、按照光刻图案将硅基芯片背面待刻蚀区域表面的氮化硅保护膜刻蚀掉,暴露出硅基芯片背面待刻蚀区域,并去除光刻图案;10.步骤五、用湿法腐蚀液对硅基芯片背面待刻蚀区域的硅基衬底进行刻蚀,释放出背腔;11.步骤六、将硅基芯片正面的聚酰亚胺涂层去除,得到具有背腔结构的硅基芯片。12.优选地,所述步骤一中,沉积工艺包括等离子体增强化学气相沉积(pecvd);所述氮化硅保护膜的厚度为100-500nm。13.优选地,所述步骤二中,聚酰亚胺涂料,以重量份数计,包括以下原料制备而成:14.100-200份聚酰亚胺溶液、1-5份纳米二氧化钛、1-5份微纳米硫酸钡、0.1-2份硅烷偶联剂;15.制备步骤包括:16.聚酰亚胺溶液加热后,搅拌条件下加入纳米二氧化钛、微纳米硫酸钡和硅烷偶联剂,继续搅拌,得到聚酰亚胺涂料。17.优选地,所述聚酰亚胺溶液包括以下步骤制备而成:18.在氮气气氛下,向n,n-二甲基乙酰胺中加入芳香二胺,搅拌1h-3h,加入芳香二酐,搅拌1h-3h,最后加入4-苯基乙炔基邻苯二甲酸酐和甲苯,升温至140-150℃,在氮气气氛及温度为140-150℃的条件下,回流反应5-24h,得到聚酰亚胺溶液;19.所述芳香二酐、芳香二胺、4苯基乙炔基邻苯二甲酸酐的摩尔比为(0.50-0.95):1:(0.01-1);20.芳香二酐、芳香二胺和4苯基乙炔基邻苯二甲酸酐的总质量与n,n-二甲基乙酰胺的质量比为1:(2.5-4);21.n,n-二甲基乙酰胺与甲苯的质量比为1:(0.2-0.5)。22.优选地,所述聚酰亚胺溶液加热的温度为60-80℃,搅拌的速度为300-500r/min;继续搅拌的速度为300-500r/min,继续搅拌的时间为30-60min。23.优选地,固化条件为在温度为190-200℃的条件下,加热8-12h,然后在温度为290-310℃的条件下,加热4-6h;24.形成的聚酰亚胺涂层的厚度为3-10μm。25.优选地,所述步骤三中,光刻胶为负性光刻胶;26.显影为采用碱性水溶液作为显影液进行恒温显影;27.碱性水溶液包括四甲基氢氧化铵、氢氧化钾、氢氧化钠、氢氧化铵的水溶液中的任一种,碱性水溶液的浓度为0.5-5wt%;28.显影温度为25℃,显影时间为3-4min。29.优选地,所述步骤四中,去除光刻图案的方式包括用清洗液将光刻图案去除;30.所述清洗液为98wt%硫酸水溶液,清洗温度为40-50℃。31.优选地,所述步骤五中,湿法腐蚀液包括氢氧化钾水溶液;32.所述氢氧化钾水溶液的浓度为1-3wt%;刻蚀温度为80-90℃。33.优选地,所述步骤六中,聚酰亚胺涂层的去除方式为氧等离子体技术。34.与现有技术相比,本发明具有以下有益效果:35.本发明中采用硅基芯片正面涂覆聚酰亚胺涂料,并在氮气环境下固化,形成聚酰亚胺涂层,由于聚酰亚胺具有高稳定性,耐碱腐蚀性,在湿法腐蚀液刻蚀硅基芯片背面待刻蚀区域的硅基衬底释放背腔时,能够有效地保护硅基芯片正面的金属线路,避免了使用聚四氟乙烯夹具保护硅基芯片正面的金属线路时可能出现的硅基芯片受损,以及使用聚四氟乙烯夹具时手动安装需要耗费大量的时间的问题;36.通过在硅基芯片背面的硅基衬底表面通过沉积工艺形成氮化硅保护膜,再在氮化硅保护膜表面涂覆光刻胶,对光刻胶进行曝光、显影,形成光刻图案,能够准备定位硅基芯片背面待刻蚀区域,确保硅基芯片背面释放出的空腔位置能够对应于正面的金属线路的正下方,然后将硅基芯片背面待刻蚀区域表面的氮化硅保护膜刻蚀掉,暴露出硅基芯片背面待刻蚀区域,便于湿法腐蚀液将硅基芯片背面待刻蚀区域的硅基衬底释放,而硅基芯片背面需保留的硅基衬底部分,在氮化硅保护膜下,免受湿法腐蚀液的刻蚀作用,进而形成了硅基芯片的背腔结构;最后,通过将硅基芯片正面的聚酰亚胺涂层去除,就能够制得具有完好背腔结构的硅基芯片;37.利用本发明的硅基芯片背腔湿法释放工艺,能够在不变动半导体硅基芯片产线原有设备的前提下,能够实现硅基芯片的大批量的在线连续湿法释放。附图说明38.图1为本发明中硅基芯片背腔湿法释放工艺流程图;39.图2为本发明硅基芯片背腔湿法释放工艺中经步骤一处理后的材料的结构示意图;40.图3为本发明硅基芯片背腔湿法释放工艺中经步骤二处理后的材料的结构示意图;41.图4为本发明硅基芯片背腔湿法释放工艺中经步骤三处理后的材料的结构示意图;42.图5为本发明硅基芯片背腔湿法释放工艺中经步骤四处理后的材料的结构示意图;43.图6为本发明硅基芯片背腔湿法释放工艺中经步骤五处理后的材料的结构示意图;44.图7为本发明硅基芯片背腔湿法释放工艺中经步骤六处理后的材料的结构示意图;45.图中,1-金属线路;2-硅基衬底;3-氮化硅保护膜;4-聚酰亚胺涂层;5-光刻图案。具体实施方式46.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。47.实施例148.本实施例提供一种聚酰亚胺涂料的制备方法,包括以下步骤:49.(1)制备聚酰亚胺溶液:在氮气气氛下,向n,n-二甲基乙酰胺中加入芳香二胺,搅拌2h,加入芳香二酐,搅拌2h,最后加入4-苯基乙炔基邻苯二甲酸酐和甲苯,升温至150℃,在氮气气氛及温度为150℃的条件下,回流反应18h,得到聚酰亚胺溶液;50.其中,芳香二酐为9,9-双(三氟甲基)-2,3,6,7-氧杂蒽四羧基二酐;芳香二胺为2,6-二氨基蒽醌;51.芳香二酐、芳香二胺、4苯基乙炔基邻苯二甲酸酐的摩尔比为0.8:1:0.5;52.芳香二酐、芳香二胺和4苯基乙炔基邻苯二甲酸酐的总质量与n,n-二甲基乙酰胺的质量比为1:3.5;53.n,n-二甲基乙酰胺与甲苯的质量比为1:0.4;54.(2)聚酰亚胺涂料的制备:将150份聚酰亚胺溶液加热至70℃后,400r/min搅拌条件下加入3份纳米二氧化钛、3份微纳米硫酸钡和1份硅烷偶联剂kh550,继续搅拌,继续搅拌的速度为400r/min,继续搅拌的时间为50min得到聚酰亚胺涂料。55.纳米二氧化钛由上海乃欧纳米科技有限公司提供,粒径为20nm,货号为no-o-004-2,晶型为锐钛矿型;56.微纳米硫酸钡由深圳市海扬粉体科技有限公司提供,货号:hyp000057,粒度12000目。57.实施例258.本实施例提供一种硅基芯片背腔湿法释放工艺,包括以下步骤:59.步骤一、在硅基芯片背面的硅基衬底表面等离子体增强化学气相沉积工艺形成氮化硅保护膜,氮化硅保护膜的厚度为100nm;60.步骤二、在硅基芯片正面涂覆聚酰亚胺涂料,并在氮气环境下固化,形成聚酰亚胺涂层;61.固化条件为在温度为190℃的条件下,加热12h,然后在温度为290℃的条件下,加热6h;62.形成的聚酰亚胺涂层的厚度为3μm;63.步骤三、在步骤一得到的氮化硅保护膜表面涂覆负性光刻胶,对负性光刻胶进行曝光、显影,形成光刻图案;64.采用0.5wt%的四甲基氢氧化铵水溶液作为显影液进行恒温显影;65.显影温度为25℃,显影时间为4min;66.步骤四、按照光刻图案,采用等离子体将硅基芯片背面待刻蚀区域表面的氮化硅保护膜刻蚀掉,暴露出硅基芯片背面待刻蚀区域,并使用98wt%硫酸水溶液作为清洗液,在40℃温度下清洗光刻胶,去除光刻图案;67.步骤五、用1wt%氢氧化钾水溶液作为湿法腐蚀液对硅基芯片背面待刻蚀区域的硅基衬底进行刻蚀,刻蚀温度为90℃,释放出背腔;68.步骤六、采用氧等离子体将硅基芯片正面的聚酰亚胺涂层去除,得到具有背腔结构的硅基芯片。69.实施例370.本实施例提供一种硅基芯片背腔湿法释放工艺,包括以下步骤:71.步骤一、在硅基芯片背面的硅基衬底表面等离子体增强化学气相沉积工艺形成氮化硅保护膜,氮化硅保护膜的厚度为500nm;72.步骤二、在硅基芯片正面涂覆聚酰亚胺涂料,并在氮气环境下固化,形成聚酰亚胺涂层;73.固化条件为在温度为200℃的条件下,加热8h,然后在温度为310℃的条件下,加热4h;74.形成的聚酰亚胺涂层的厚度为10μm;75.步骤三、在步骤一得到的氮化硅保护膜表面涂覆负性光刻胶,对负性光刻胶进行曝光、显影,形成光刻图案;76.采用5wt%的氢氧化钾水溶液作为显影液进行恒温显影;77.显影温度为25℃,显影时间为3min;78.步骤四、按照光刻图案,采用等离子体将硅基芯片背面待刻蚀区域表面的氮化硅保护膜刻蚀掉,暴露出硅基芯片背面待刻蚀区域,并使用98wt%硫酸水溶液作为清洗液,在50℃温度下清洗光刻胶,去除光刻图案;79.步骤五、用3wt%氢氧化钾水溶液作为湿法腐蚀液对硅基芯片背面待刻蚀区域的硅基衬底进行刻蚀,刻蚀温度为80℃,释放出背腔;80.步骤六、采用氧等离子体将硅基芯片正面的聚酰亚胺涂层去除,得到具有背腔结构的硅基芯片。81.实施例482.本实施例提供一种硅基芯片背腔湿法释放工艺,包括以下步骤:83.步骤一、在硅基芯片背面的硅基衬底表面等离子体增强化学气相沉积工艺形成氮化硅保护膜,氮化硅保护膜的厚度为300nm;84.步骤二、在硅基芯片正面涂覆聚酰亚胺涂料,并在氮气环境下固化,形成聚酰亚胺涂层;85.固化条件为在温度为195℃的条件下,加热10h,然后在温度为30℃的条件下,加热5h;86.形成的聚酰亚胺涂层的厚度为8μm;87.步骤三、在步骤一得到的氮化硅保护膜表面涂覆负性光刻胶,对负性光刻胶进行曝光、显影,形成光刻图案;88.采用3wt%的氢氧化钠水溶液作为显影液进行恒温显影;89.显影温度为25℃,显影时间为3min;90.步骤四、按照光刻图案,采用等离子体将硅基芯片背面待刻蚀区域表面的氮化硅保护膜刻蚀掉,暴露出硅基芯片背面待刻蚀区域,并使用98wt%硫酸水溶液作为清洗液,在45℃温度下清洗光刻胶,去除光刻图案;91.步骤五、用2wt%氢氧化钾水溶液作为湿法腐蚀液对硅基芯片背面待刻蚀区域的硅基衬底进行刻蚀,刻蚀温度为85℃,释放出背腔;92.步骤六、采用氧等离子体将硅基芯片正面的聚酰亚胺涂层去除,得到具有背腔结构的硅基芯片。93.实施例2-4中,负性光刻胶由潍坊星泰克微电子材料有限公司提供,牌号为sun-ws001。94.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123896.html

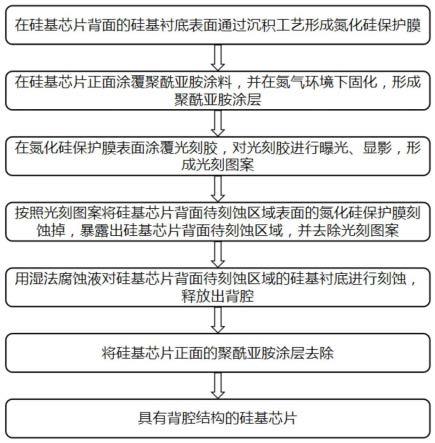

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表