一种MEMS压力传感器封装方法与流程

- 国知局

- 2024-07-27 12:52:46

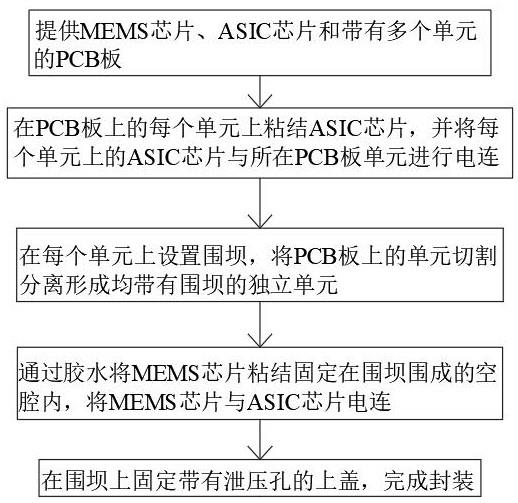

一种mems压力传感器封装方法技术领域1.本发明涉及微机电系统领域,尤其是一种mems压力传感器封装方法。背景技术:2.随着mems器件的快速发展,mems压力传感器已广泛应用于医疗、汽车、工业、消费类电子等各个领域,因此传感器低成本、小型化需求日趋明显。目前的mems压力传感器,在封装时,是将mems芯片、asic芯片水平装配到pcb板上,然后用金线连接,实现通信,mems芯片与外壳之间的空间、外壳厚度、外壳与pcb之间水平间距的存在,会增大产品尺寸,不利于产品小型化。技术实现要素:3.针对上述的所有问题,本发明提供了一种mems压力传感器封装方法,实现产品高度集成,实现产品的小型化,解决了产品尺寸大的问题。4.本发明的方案如下:一种mems压力传感器封装方法,包括如下步骤,s1、提供mems芯片、asic芯片和包含多个单元的pcb板;s2、在pcb板上的每个单元上粘结asic芯片,并将每个单元上的asic芯片与所在pcb板单元进行电连;s3、在每个单元上设置围坝,将pcb板上的单元切割分离形成均带有围坝的独立单元;s4、通过胶水将mems芯片粘结固定在围坝围成的空腔内,将mems芯片与asic芯片电连,s5、在围坝上固定带有泄压孔的上盖,完成封装。本方案将asic芯片、mems芯片、pcb板单元竖向排布,这样减少了各个芯片水平排布占用的空间,同时采用胶水进行粘结固定,实现竖向的固定,保证了芯片的牢固,避免了应力对产品性能的影响;产品装配流程中先进行切割后进行mems等装配是因为多个单元的pcb进行围坝工艺后产生整体的变形,整个pcb呈现波浪形的弯曲,且围坝后整个pcb硬度和强度大,难以进行整体弯曲的纠正,为了降低弯曲对后续影响,切割成单体可以有效降低变形对装配的影响。5.步骤s2中,粘结asic芯片时,使胶水溢出量不能到达pcb焊盘,且asic芯片下方胶水厚度h为0-1000μm,四角下方的胶水厚度尺寸差值△h≤0-500μm。胶水溢出量不能到达pcb盘,避免胶水粘到焊盘上,影响焊接质量;胶水厚度的设定避免应力对产品的影响,四角的高度差值低于设定值,保证了asic芯片的水平度,便于mems芯片的装配。6.步骤s3中,围坝的宽度为0.01—1mm,且围坝靠近pcb板单元中焊盘的一侧包裹pcb板焊盘、连接pcb板焊盘和asic芯片的金线、asic芯片焊盘。围坝包裹这些元件,进一步的减小产品水平方向的尺寸,同时围坝宽度的增大也提高了围坝的强度,进而提高了产品的整体牢固。7.步骤s4中,粘结mems芯片之前,首先要将每个独立单元贴在载体上,载体为u形,在载体底部贴装耐高温膜,独立单元设置在耐高温膜围城的腔体中,且独立单元的底部与高温膜粘结固定。8.步骤s4中,通过胶水将mems芯片粘结固定在围坝围成的空腔时,mems芯片是通过胶水与asic芯片粘结固定,且胶水溢出mems芯片底部的长度l是0-1000μm,这样胶水溢出量不能到达asic的焊盘上,不会影响焊接质量。9.步骤s4中,mems芯片的焊盘与asic芯片的焊盘通过金丝连接,在围坝靠近mems芯片的焊盘的一侧设置有凸台,凸台与asic芯片固定,且凸台的高度低于或者等于asic芯片高度相同,在asic芯片与mems芯片连接的焊盘上不能有围坝的成分物质,避免影响焊接。mems芯片下方胶水厚度为0-1000μm,避免了应力对产品性能的影响。mems芯片四角下方的胶水厚度尺寸差值小于等于500μm,保证了mems芯片的平整度。凸台的设计,减小了右侧围坝的宽度,在焊接时,不会触碰到围坝,便于将mems芯片的焊盘与asic芯片的焊盘通过金丝连接。10.步骤s5中,上盖与围坝通过胶水粘结固定,在围坝上划胶,胶水连贯不断开,胶水宽度0.01-1mm,胶水高度0.01-1mm。11.所述上盖为金属上盖或塑料上盖或陶瓷上盖,这样保证了上盖的强度;围坝为环氧树脂围坝或者塑料围坝。12.通过上述描述可以看出,本方案具有如下优点:1、将pcb板、asic芯片、mems芯片采用依次竖向安装的方式,节省了水平方向的尺寸,这样便于产品小型化,且对胶水层厚度的限定,在保证牢固的基础上,保证了竖向的高度,避免了应力对产品性能的影响;2、通过围坝覆盖asic芯片能够进一步减小产品水平方向的尺寸,同时围坝宽度的增大能提高产品强度;通过围坝、顶盖、泄压孔的即对asic芯片、mems芯片起到保护作用,也便于感知外界气压变压。3、独立单元粘帖在载体上后,粘结mems芯片和焊接连接mems芯片和asic芯片的金线,这样保证了独立单元后续装配的一致性和可量产性,保证产品性能,提高生产效率;且载体内铺设有耐高温膜,可以对载体进行保护,减小载体磨损。附图说明13.图1为本发明的方法流程图。14.图2为包含多个单元的pcb板示意图。15.图3为一个固定asic芯片的pcb板单元示意图。16.图4为固定围坝的pcb单元示意图。17.图5为载体结构示意图。18.图6为独立单元与载体固定的示意图。19.图7为mems芯片与asic芯片固定的示意图。20.图8为封装示意图。21.图中,1为pcb板、2为pcb板单元、3为asic芯片、4为asic芯片连接金线、5为围坝、6为凸台、7为载体、8为mems芯片、9为mems芯片连接金线,10为上盖,11为泄压孔。具体实施方式22.下面结合本发明实例中的附图,对本发明一种mems压力传感器封装方法进行具体地描述。23.本发明提供了一种mems压力传感器封装方法,包括如下步骤,s1、提供mems芯片8、asic芯片3和包含多个单元的pcb板1;s2、在pcb板1上的每个单元上粘结asic芯片3,并将每个单元上的asic芯片3与所在pcb板单元2进行电连;粘结asic芯片3时,使胶水溢出量不能到达pcb焊盘,且asic芯片3四角下方的胶水厚度尺寸差值△h≤0-500μm。24.s3、在每个单元上设置围坝5,将pcb板1上的单元切割分离形成均带有围坝的独立单元;围坝的宽度为0.01—1mm,且围坝5靠近pcb板单元2中焊盘的一侧包裹pcb板焊盘、连接pcb板焊盘和asic芯片的金线(即asic芯片连接金线4)、asic芯片焊盘。围坝5为环氧树脂围坝或者塑料围坝。25.s4、通过胶水将mems芯片8粘结固定在围坝5围成的空腔内,将mems芯片8与asic芯片3电连;粘结mems芯片9之前,首先要将每个独立的pcb板单元2贴在载体7上,载体7为u形,在载体底部贴装耐高温膜,独立单元(即pcb板单元2)设置在耐高温膜围城的腔体中,且独立单元的底部与高温膜粘结固定。26.通过胶水将mems芯片9粘结固定在围坝围成的空腔时,mems芯片9是通过胶水与asic芯片4粘结固定,且胶水溢出mems芯片9底部的长度l是0-1000μm。mems芯片9四角下方的胶水厚度尺寸差值小于等于500μm。mems芯片的焊盘与asic芯片的焊盘通过金丝(即mems芯片连接金线9)连接,在围坝5靠近mems芯片9的焊盘的一侧设置有凸台6,凸台6与asic芯片4固定,且凸台6的高度低于或者等于asic芯片4高度相同,在asic芯片4与mems芯片9连接的焊盘上不能有围坝的成分物质。27.s5、在围坝5上固定带有泄压孔11的上盖11,完成封装。上盖11与围坝5通过胶水粘结固定,在围坝5上划胶,胶水形貌连贯不断开,胶水宽度0.01-1mm,胶水高度0.01-1mm。上盖10为金属上盖或塑料上盖或陶瓷上盖。28.尽管已经示出和描述了本发明的具体实施方式,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些具体实施方式进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123897.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表