基于微加工Manifold结构的阵列式硅基换热器

- 国知局

- 2024-07-27 12:52:47

基于微加工manifold结构的阵列式硅基换热器技术领域1.本发明涉及电子元器件加工技术领域,尤其涉及一种基于微加工manifold结构的阵列式硅基换热器。背景技术:2.随着技术的发展,电子设备朝着体积小、重量轻、高热流通量方向发展。各领域中寻求高效可靠的冷却手段,来应对有重量限制和体积限制的极高热负荷的挑战。为了保证设备在温度压力变化等恶劣环境条件下的适应能力和安全高效运行,电子元器件、设备及系统的热控制及分析技术得到了广大学者及工作人员的普遍重视。而电子元器件不断地向小型化、微小型化和集成化方向发展,电子元器件性能的提升的同时,也呈现出越来越高的热流密度。3.微通道以及微纳复杂结构内高效换热器是利用液态工质的高热容将发热期间的废热带走,微纳复杂结构使得液固体积接触面积大,热交换的体热导率高,并且驱动工质流动的泵功率易调节,因此,可以实现很高的冷却能力以及很小的换热器体积。4.目前,微尺度通道换热器普遍存在压降较大、温度分布不均等问题,传统微通道换热器设计中的长流道,导致沿流动方向的压降和温升较大。5.因此,基于上述技术问题,本领域的技术人员亟需研发一种基于微加工manifold结构的阵列式硅基换热器。技术实现要素:6.本发明的目的是提供一种结合了微尺度换热器的优点、借助激光加工实现表面微结构强化换热,利用manifold结构实现减阻和均热并将其进行阵列化以进一步提升整体性能的基于微加工manifold结构的阵列式硅基换热器。7.为了实现上述目的,本发明提供如下技术方案:8.本发明的一种基于微加工manifold结构的阵列式硅基换热器,该换热器包括:9.微通道层和上盖;10.所述微通道层被配置为manifold结构的微通道层结构;11.所述微通道层的材质为硅材质,且所述微通道层、fold层和上盖均采用反应离子刻蚀工艺加工。12.进一步的,所述微通道层、fold层和上盖的加工工艺主要包括以下步骤:13.s1、刻蚀硅结构微通道,采用反应离子刻蚀工艺加工;14.s2、激光加工表面微结构;15.s3、多层结构键合。16.进一步的,所述步骤s1主要包括:17.s101、硅片准备,用丙酮对硅片进行清洗并干燥;18.s102、铺胶,在硅表面旋涂光刻胶;19.s103、曝光,对光刻胶进行曝光形成掩膜板;20.s104、刻蚀,采用cfx气体在掩膜板上形成保护层,然后采用氟基自由基离子进行刻蚀,刻蚀到一定深度后,再用cfx气体对槽道两侧做钝化保护,然后继续刻蚀到设计深度;21.s105、去胶和掩膜板,去除光刻胶和掩膜板,对硅片进行清洗,完成刻蚀过程。22.进一步的,所述步骤s2利用激光聚焦为直径毫米级的光斑,并以104℃以上高温使得材料达到熔点并汽化,产生蒸汽层;23.熔融物在蒸汽压力的作用下喷溅而形成孔的初始形态,未喷溅的熔融物凝固形成为重铸层。24.进一步的,所述步骤s3主要包括:25.s301、将两片抛光硅片经溶液浸泡处理;26.s302、在室温下将两硅片抛光面贴合在一起;27.s303、贴合好的硅片在氧气或氮气环境中经数小时的高温处理以实现硅-硅键合。28.在上述技术方案中,本发明提供的一种基于微加工manifold结构的阵列式硅基换热器,具有以下有益效果:29.本发明的硅基换热器结合了微尺度换热器的优点,借助激光加工实现表面微结构强化换热,利用manifold结构实现减阻和均热,并将其进行阵列化以进一步提升整体性能。30.本发明的硅基换热器采用manifold结构微通道,其具有更短的流动路径,因而有效降低了压降,对子通道的分划提高了换热能力,并有效降低流阻并改善了温度的均匀性。31.本发明的硅基换热器材质为硅,获得更小尺度的表面微结构,压降更低,在满足换热性能需求的同时,获得更高的综合换热性能;整体尺寸小,更利于集成化。附图说明32.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。33.图1为本发明实施例公开的一种基于微加工manifold结构的阵列式硅基换热器的换热器通道面的结构示意图;34.图2为本发明实施例公开的一种基于微加工manifold结构的阵列式硅基换热器的换热器通道底面的结构示意图;35.图3为本发明实施例公开的一种基于微加工manifold结构的阵列式硅基换热器的微通道层的底面的结构示意图;36.图4为本发明实施例公开的一种基于微加工manifold结构的阵列式硅基换热器的微通道层的顶面的结构示意图;37.图5为本发明实施例公开的一种基于微加工manifold结构的阵列式硅基换热器的上盖的底面的结构示意图;38.图6为本发明实施例公开的一种基于微加工manifold结构的阵列式硅基换热器的上盖的顶面的结构示意图。39.附图标记说明:40.1、微通道换热层;2、fold层;3、上盖。具体实施方式41.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。42.参见图1~图6所示;43.本实施例的一种基于微加工manifold结构的阵列式硅基换热器,该换热器1包括:44.微通道层1、fold层2和上盖3;45.fold层2被配置为manifold结构的微通道层结构;46.微通道层1的材质为硅材质,且微通道层1、fold层2和上盖3均采用反应离子刻蚀工艺(rie)加工。47.其中,本实施例的微通道层1、fold层2和上盖3的加工工艺主要包括以下步骤:48.s1、刻蚀硅结构微通道,采用反应离子刻蚀工艺加工;49.s2、激光加工表面微结构;50.s3、多层结构键合。51.更为优选的是:52.步骤s1主要包括:53.s101、硅片准备,用丙酮对硅片进行清洗并干燥;54.s102、铺胶,在硅表面旋涂光刻胶;55.s103、曝光,对光刻胶进行曝光形成掩膜板;56.s104、刻蚀,为了保证刻蚀通道的陡直,保证刻蚀精度,采用cfx气体在掩膜板上形成保护层,然后采用氟基自由基离子进行刻蚀,刻蚀到一定深度后,再用cfx气体对槽道两侧做钝化保护,然后继续刻蚀到设计深度;57.s105、去胶和掩膜板,去除光刻胶和掩膜板,对硅片进行清洗,完成刻蚀过程。58.更为优选的是:59.步骤s2利用激光高强度、良好的方向性和相干性,通过特定的光学系统,聚焦为直径毫米级的光斑,并以104℃以上高温使得材料达到熔点并汽化,产生蒸汽层;60.熔融物在蒸汽压力的作用下喷溅而形成孔的初始形态,未喷溅的熔融物凝固形成为重铸层。61.更为优选的是:62.步骤s3主要包括:63.s301、将两片抛光硅片经溶液浸泡处理;64.s302、在室温下将两硅片抛光面贴合在一起;65.s303、贴合好的硅片在氧气或氮气环境中经数小时的高温处理以实现硅-硅键合。66.在上述技术方案中,本发明提供的一种基于微加工manifold结构的阵列式硅基换热器,具有以下有益效果:67.本发明的硅基换热器结合了微尺度换热器的优点,借助激光加工实现表面微结构强化换热,利用manifold结构实现减阻和均热,并将其进行阵列化以进一步提升整体性能。68.本发明的硅基换热器采用manifold结构微通道,其具有更短的流动路径,因而有效降低了压降,对子通道的分划提高了换热能力,并有效降低流阻并改善了温度的均匀性。69.本发明的硅基换热器材质为硅,获得更小尺度的表面微结构,压降更低,在满足换热性能需求的同时,获得更高的综合换热性能;整体尺寸小,更利于集成化。70.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123901.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

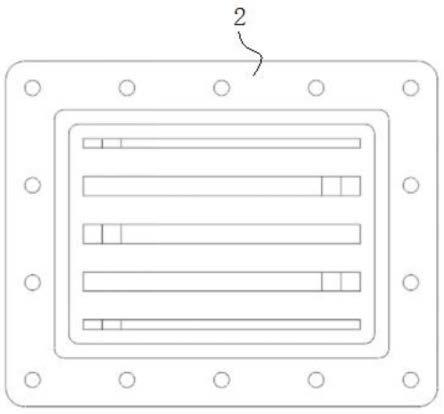

返回列表