一种基于薄膜自卷曲技术的GMI磁传感器的加工方法

- 国知局

- 2024-07-27 12:53:08

本发明属于微机电系统mems,具体设计了一种基于薄膜自卷曲技术的gmi磁传感器的加工方法。

背景技术:

1、微机电系统 mems是集微机械与微电子功能于一体的微型机电器件或系统,基于mems技术的器件因(如mems传感器、驱动器)体积小、重量轻、功耗低、耐用性好、价格低廉、性能稳定等优点而广泛应用,尤其是在汽车、航天航空及电子行业。

2、目前的gmi磁传感器在民用与军事领域应用广泛,在军事上常广泛用于物体的探测。如潜艇的磁探测和防磁探对抗战等。在民用方面包括导航、医疗和消费电子领域都应用广泛。

3、gmi磁传感器是基于巨磁阻抗效应的磁传感器,当非晶丝加入合适的高频电流激励时,并通过线圈在非晶丝轴向加上偏置磁场,此时外界在非晶丝轴向的微弱磁场的变化都会引起非晶丝阻抗的巨大变化,从而引起非晶丝两端电压发生变化。

4、采用传统工艺制造gmi磁传感器,首先需要在非晶丝上缠绕漆包线线圈,然后将缠绕有线圈的非晶丝焊接到pcb板的焊盘上,采用这种工艺制造的非晶丝gmi磁传感器体积较大,仍需微小型化。从制造工艺来说,在缠绕线圈的过程中会使非晶丝弯曲并产生应力,使器件的性能下降而且加工一致性差,严重影响了非晶丝gmi磁传感器的性能以及器件一致性。

5、薄膜自卷曲技术是利用材料内部存在的残余应力而实现二维薄膜材料形成的拉/压双应力层自行弯曲的一种方法。利用薄膜自卷曲技术制备的器件尺寸可以达到微米级,因此可以将薄膜自卷曲技术运用在制作gmi磁传感器上以实现磁传感器的微型化。

技术实现思路

1、本发明的目的是为了解决现有磁传感器体积较大,加工一致性较差的问题,提供一种基于薄膜自卷曲技术的gmi磁传感器的加工方法,使得gmi磁传感器具有体积小、灵敏度高、响应速度快、可批量生产等优点。

2、为解决上述技术问题,本发明采用以下技术方案:

3、一种基于薄膜自卷曲技术的gmi磁传感器的加工方法,具体包括以下步骤,

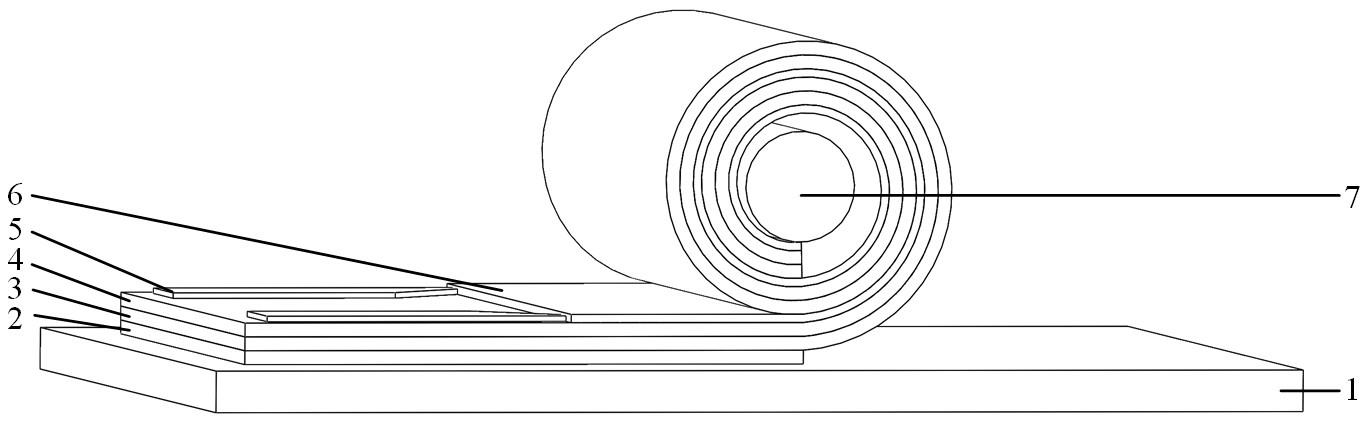

4、步骤1):清洗处理方形的硅衬底层1,在硅衬底层1的正面采用电子束蒸发出锗牺牲层2,得到基片;

5、步骤2):在步骤1)得到的基片上通过等离子化学气相沉积法依次沉积低频氮化硅层3和高频氮化硅层4;

6、步骤3):在步骤2)的基础上成膜、旋涂光刻胶、烘胶、曝光显影,利用电感耦合等离子体法在硅衬底层1上刻蚀出凸台,再去除光刻胶,所述凸台从下至上依次为锗牺牲层2、低频氮化硅层3和高频氮化硅层4;

7、步骤4):在步骤3)的凸台上进行成膜、旋涂光刻胶、烘胶、曝光显影,利用电子束沉积金属铜,在高频氮化硅层4上形成铜金属导线5,后去除光刻胶;

8、所述铜金属导线5的两端对应位于高频氮化硅层4的一端,铜金属导线5弯折形成长度不同的两路导线,且弯折端位于高频氮化硅层4的另一端;

9、步骤5):在步骤4)的基础上进行成膜、旋涂光刻胶、烘胶、曝光显影,利用原子层沉积,在铜金属导线5的两路导线上镀氧化铝保护层6,后去除光刻胶;

10、步骤6):在步骤5)的基础上放置并利用光刻胶固定非晶丝7,使得非晶丝7水平位于高频氮化硅层4对应着铜金属导线5弯折的一端,且非晶丝7的轴向平行于高频氮化硅层4的宽度方向;

11、步骤7):在步骤6)的基础上涂覆光刻胶并烘胶,使得步骤步骤6)的基片的上端面包覆着光刻胶层8;

12、步骤8):在步骤7)的基础上进行曝光、显影,将光刻胶层8靠近非晶丝7的一端的端面打开为刻蚀窗口,然后整体浸润在质量浓度为65%~80%的过氧化氢溶液中12h~36h,从非晶丝7的一端刻蚀掉至少1/2长度的锗牺牲层2,然后去除光刻胶;

13、由于锗牺牲层2被选择性刻蚀,在低频氮化硅层3和高频氮化硅层4层间应力作用下,低频氮化硅层3、高频氮化硅层4和氧化铝保护层6向上自卷曲形成中间裹挟着非晶丝7的微纳米管,同时金属导线5的两路导线形成一端相连的两路绕线线圈;得到gmi磁传感器,gmi磁传感器的体积为百微米级。

14、进一步,所述铜金属导线5的两路导线夹角为锐角,其中一路导线沿着高频氮化硅层4的一侧边布置,使得金属导线5卷曲时,两路导线形成的两路绕线线圈的连接电极端均位于gmi磁传感器的下端。

15、进一步,所述非晶丝7直径为10um~80um,微纳米管的内径为10um~100um。

16、进一步,所述低频氮化硅层3应力为900-1100mpa,高频氮化硅层4应力为280~320mpa。

17、进一步,所述步骤3)、步骤4)和步骤5)的烘胶为100℃软烘60s。

18、进一步,所述锗金属层2、低频氮化硅层3和高频氮化硅层4的厚度均为30nm;所述金属导线5的厚度为100nm。

19、本发明的有益技术效果如下:

20、本发明的一种基于薄膜自卷曲技术的gmi磁传感器的加工方法,以硅片作为衬底层,在硅衬底层上沉积锗牺牲层、低频氮化硅层、高频氮化硅层、铜金属导线,通过刻蚀锗牺牲层,释放低频氮化硅层、高频氮化硅层的层间内在应力,触发氮化硅应变层裹挟非晶丝自卷曲,实现二维到三维的过渡,自卷曲形成含有非晶丝和螺旋线圈的微纳米管,即gmi磁传感器。gmi磁传感器的内径为百微米级,体积比利用传统ic制造工艺制备的gmi磁传感器体积减少了百分之五十以上;同时本发明的gmi磁传感器,利用薄膜的自卷曲技术,将3d工艺简化为2d工艺,减少了工艺步骤,降低了工艺难度,且绕线线圈通过薄膜自卷曲技术形成,不会因绕线导致非晶丝弯曲;因此本发明所的gmi磁传感器具有优越的结构性能,同时具有体积小的优点。

技术特征:1.一种基于薄膜自卷曲技术的gmi磁传感器的加工方法,其特征在于:具体包括以下步骤,

2.根据权利要求1所述一种基于薄膜自卷曲技术的gmi磁传感器的加工方法,其特征在于:所述铜金属导线(5)的两路导线夹角为锐角,其中一路导线沿着高频氮化硅层(4)的一侧边布置,使得金属导线(5)卷曲时,两路导线形成的两路绕线线圈的连接电极端均位于gmi磁传感器的下端。

3.根据权利要求1所述一种基于薄膜自卷曲技术的gmi磁传感器的加工方法,其特征在于:所述非晶丝(7)直径为10um~80um,微纳米管的内径为10um~100um。

4.根据权利要求1所述一种基于薄膜自卷曲技术的gmi磁传感器的加工方法,其特征在于:所述低频氮化硅层(3)应力为900~1100mpa,高频氮化硅层(4)应力为280~320mpa。

5.根据权利要求1所述一种基于薄膜自卷曲技术的gmi磁传感器的加工方法,其特征在于:所述步骤3)、步骤4)和步骤5)的烘胶为100℃软烘60s。

6.根据权利要求1所述一种基于薄膜自卷曲技术的gmi磁传感器的加工方法,其特征在于:所述锗金属层(2)、低频氮化硅层(3)和高频氮化硅层(4)的厚度均为30nm;所述金属导线(5)的厚度为100nm。

技术总结本发明属于微机电系统MEMS技术领域,具体设计了一种基于薄膜自卷曲技术的GMI磁传感器的加工方法。以硅片作为硅衬底层,在硅衬底层上沉积锗牺牲层、低频氮化硅层、高频氮化硅层、铜金属导线,通过刻蚀锗牺牲层,释放低频氮化硅层、高频氮化硅层的层间内在应力,触发氮化硅应变层裹挟非晶丝自卷曲,实现二维到三维的过渡,自卷曲形成含有非晶丝和螺旋线圈的微纳米管,即GMI磁传感器。GMI磁传感器的内径为百微米级;同时本发明的GMI磁传感器,利用薄膜的自卷曲技术,降低了工艺难度,且绕线线圈通过薄膜自卷曲技术形成,不会因绕线导致非晶丝弯曲;因此本发明所的GMI磁传感器具有优越的结构性能,同时具有体积小的优点。技术研发人员:许高斌,徐琛,马渊明,陈兴,陈士荣,冯建国,杨朝晖,张宇受保护的技术使用者:合肥工业大学技术研发日:技术公布日:2024/1/12本文地址:https://www.jishuxx.com/zhuanli/20240726/123943.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种晶圆的研磨方法与流程

下一篇

返回列表