微机电探针的制造方法与流程

- 国知局

- 2024-07-27 12:55:54

本发明有关一种探针的制造方法,尤指通过微机电制程及激光蚀刻加工的一种微机电探针的制造方法。

背景技术:

1、一般半导体制程中,在完成晶圆加工但尚未进行切割封装之前,必须先以探针卡对晶圆阶段的ic进行电气特性测试,该测试报告除了可以将结果回馈给前段制程进行微调,以确保晶圆加工的合格率;同时,也可以先将不合格品淘汰,避免后段封装制程的浪费,进而达到降低成本与增加产能的成效。进行测试时,是经由探针卡上的探针与ic芯片上的焊垫(pad)或凸块(bump)接触,以构成测试回路;且测试机发出的信号通过探针的传递送入芯片,再将芯片回馈数据传送回测试机进行分析与判断,据以检测晶圆上每一颗晶粒的功能是否正常。

2、近年来随着半导体芯片的高集成化,芯片上的焊垫变得更细且间距也越加微小,由于测试装置中其探针卡上的探针必须随之缩小,因此,应用微机电制程所制作的探针乃因应而生。其次,微机电系统(microelectro mechanical systems,缩写为mems)是将微电子技术与机械工程融合到一起的一种工业技术,它的操作范围在微米尺度内,而一般微机电装置的尺寸则在20微米到一毫米之间。

3、再者,中国台湾发明专利编号202009496“利用激光的半导体检查用mems探针的制造方法”,即应用微机电的制程来制作探针;其作法包括:1.在基板上沉积牺牲层;2.在牺牲层上面涂布光致抗蚀剂;3.形成光致抗蚀剂图案;4.形成金属层;5.去除光致抗蚀剂;6.进行蚀刻去除牺牲层但保留支持部;7.利用黏接部件固定探针;8.利用激光切断支持部;9.从黏接部件分离探针。其中图1a所示为基板910,而基板上先沉积一牺牲层920,再涂布光致抗蚀剂930;图1b~1c所示为在基板上使用光刻方式形成光致抗蚀剂图案940,再使导电性材料沉积形成金属层950后,去除光致抗蚀剂形成篓空穴960;再以蚀刻去除牺牲层920但保留支持部970,使金属层950得到支撑;最后利用黏接部件980固定探针的金属层950。图2a~2b所示为利用激光切断支持部970,最后再从黏接部件980分离探针990。上述步骤中必须分割两阶段,先后采以蚀刻方式去除牺牲层920与支持部970,由于牺牲层920与支持部970都是导电性材料,该项蚀刻作业需耗费冗长时程与大量电力,况且支持部970在进行蚀刻过程中,常有残屑留存使探针表面失去平滑,进而影响后续晶圆检测的准确性;因此该如何提升探针制作的质量及生产效益,便成为本发明人积极思考的课题。

技术实现思路

1、缘是,本发明的主要目的,在通过微机电制程及应用激光蚀刻的方法,以提升探针的生产速度及增进探针的质量,进而确保晶圆检测过程的可靠度及其效益。

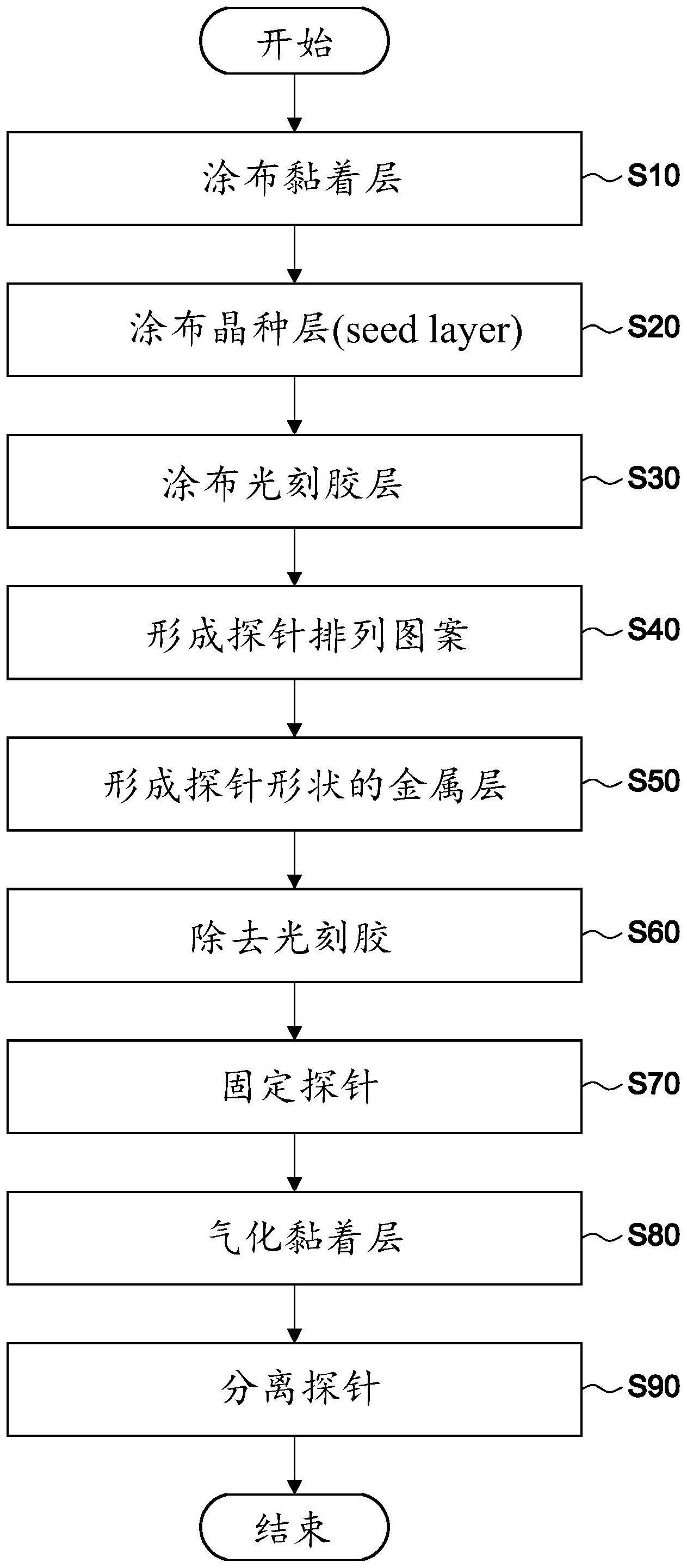

2、为达上述目的,本发明包括步骤a)在一基板表面涂布一黏着层;步骤b)在黏着层上涂布一晶种层;步骤c)在晶种层上涂布一厚度达15~35微米的光刻胶层;步骤d)通过光罩的光刻方法使光刻胶层形成具有复数探针排列图案的模穴;步骤e)使用电镀方法使一具导电性的材料沉积以形成探针形状的金属层;步骤f)应用激光蚀刻以除去金属层周围的光刻胶;步骤g)使用一具黏性的定位件固定金属层(探针);步骤h)应用激光蚀刻以气化黏着层;以及步骤i)自定位件上分离探针。

3、说明前一段落中部分词汇的含义,其中步骤a)的“基板”,仅用于探针的制程,而涂布其上的材料可于不损坏基板的情况下于后续制程中被移除或气化消失;因此,基板为可重复使用的材料;又,步骤b)述及一晶种层,该“晶种”指在结晶法中,通过加入不溶的添加物即晶种,形成晶核以加快或促进与之晶型或其立体构型相对映异构体结晶的生长;换言之,晶种是一种小型单晶,可置于饱和或过饱和溶液中以长出大晶体者。又,步骤c)中述及一光刻胶层,该“光刻胶”又称光致抗蚀剂,由感光树脂、增感剂和溶剂三种主要成分组成的对光敏感的混合液体。

4、依据前揭特征,本发明中该步骤a)所述基板的材料包括陶瓷、玻璃、金属、塑料及半导体晶圆的其中任一种。

5、依据前揭特征,本发明中该步骤a)所述的黏着性材料可为金属或是胶体与金属的组合;而前述的金属包括铜、铬、钨、镍、镍铬合金、镍铜合金、镍钴合金、镍磷合金、铅及金的其中任一种;且前述的胶体包括压克力胶、环氧树脂、聚酰亚胺及pet的其中任一种。

6、依据前揭特征,本发明中该步骤g)所述的定位件可为一胶膜。

7、依据前揭特征,本发明中该步骤f)及步骤h)所述的激光蚀刻可应用一激光光源以提供一激光光束;并以一振镜扫描模块,置于该激光光束的传递途径上,其具有一x-y光学扫描镜头及光学反射镜片,且通过该光学反射镜片的反射及该x-y光学扫描镜头的聚焦,进而实现激光光斑的聚焦与产生对应的角度移转,使该激光光束偏转并聚焦在所欲的照射点上,且令该激光光束投射至一工件上将产生一响应光束,而该响应光束将进一步经该x-y光学扫描镜头的收光与该光学反射镜片的反射,以供进行激光光束照射状况的分析;另以一视觉模块,设于该激光光束与响应光束的传递途径上,使该视觉模块可用以检视该激光光束投射于所欲照射位置及该响应光束的相对位置状态;再应用一平移载台,设置于该激光光源的相对侧,其具有一工作平台及至少可进行x、y两个轴向的位移机构;以此,该步骤f)及步骤h)所述的基板及其上的附着物放置于该工作平台上,再通过该视觉模块以检视并驱使该x-y光学扫描镜头与该位移机构协同位移,使该激光光束对应地投射在所欲的照射点上,进而完成激光蚀刻作业。

8、依据前揭特征,本发明中该激光光束的波长可为355nm~1070nm。

9、本发明自基板表面依次涂布一黏着层、一晶种层、一光刻胶层;并于光刻胶层中以光刻方式形成具有复数探针排列图案的模穴;再于模穴中电镀沉积金属层;最后则应用激光蚀刻的方式,先除去光刻胶再气化黏着层;由于激光蚀刻的过程中不会耗费太多的时程与电力,且探针表面也没有任何的残屑积聚;因此本发明所产制的微机电探针具有质量与成本效益。

技术特征:1.一种微机电探针的制造方法,其特征在于,包含:

2.如权利要求1所述的微机电探针的制造方法,其特征在于,该步骤a)所述基板的材料包括陶瓷、玻璃、金属、塑料及半导体晶圆的其中任一种。

3.如权利要求1所述的微机电探针的制造方法,其特征在于,该步骤a)所述的黏着性材料为金属或是胶体与金属的组合;而前述的金属包括铜、铬、钨、镍、镍铬合金、镍铜合金、镍钴合金、镍磷合金、铅及金的其中任一种;且前述的胶体包括压克力胶、环氧树脂、聚酰亚胺及pet的其中任一种。

4.如权利要求1所述的微机电探针的制造方法,其特征在于,该步骤g)所述的定位件包括一胶膜。

5.如权利要求1所述的微机电探针的制造方法,其特征在于,该步骤f)及步骤h)所述的激光蚀刻应用一激光光源以提供一激光光束;并以一振镜扫描模块,置于该激光光束的传递途径上,其具有一x-y光学扫描镜头及光学反射镜片,且通过该光学反射镜片的反射及该x-y光学扫描镜头的聚焦,进而实现激光光斑的聚焦与产生对应的角度移转,使该激光光束偏转并聚焦在所欲的照射点上,且令该激光光束投射至一工件上将产生一响应光束,而该响应光束将进一步经该x-y光学扫描镜头的收光与该光学反射镜片的反射,以供进行激光光束照射状况的分析;另以一视觉模块,设于该激光光束与响应光束的传递途径上,使该视觉模块用以检视该激光光束投射于所欲照射位置及该响应光束的相对位置状态;再以一平移载台,设置于该激光光源的相对侧,其具有一工作平台及至少能够进行x、y两个轴向的位移机构;以此,该步骤f)及步骤h)所述的基板及其上的附着物放置于该工作平台上,再通过该视觉模块以检视并驱使该x-y光学扫描镜头与该位移机构协同位移,使该激光光束对应地投射在所欲的照射点上,进而完成激光蚀刻作业。

6.如权利要求5所述的微机电探针的制造方法,其特征在于,该激光光束的波长为355nm~1070nm。

技术总结本发明公开一种微机电探针的制造方法,包括步骤a)在一基板表面涂布一黏着层;步骤b)在黏着层上涂布一晶种层;步骤c)在晶种层上涂布一厚度达15~35微米的光刻胶层;步骤d)通过光罩的光刻方法使光刻胶层形成具有复数探针排列图案的模穴;步骤e)使用电镀方法使一具导电性的材料沉积以形成探针形状的金属层;步骤f)应用激光蚀刻以除去金属层周围的光刻胶;步骤g)使用一具黏性的定位件固定金属层(探针);步骤h)应用激光蚀刻以气化黏着层;以及步骤i)自定位件上分离探针。由于本发明应用激光蚀刻的方式,先除去光刻胶再气化黏着层,制造过程既不会耗费时程与电力,探针表面也无残屑积聚;因此本发明所产制的微机电探针具有质量与成本效益。技术研发人员:蔡明聪,吴坤育受保护的技术使用者:旭臻科技有限公司技术研发日:技术公布日:2024/1/13本文地址:https://www.jishuxx.com/zhuanli/20240726/124203.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表