基于纳米线阵列薄膜压力传感器的制备方法及压力传感器与流程

- 国知局

- 2024-07-27 12:57:50

本发明专利涉及压力传感领域,特别涉及基于纳米线阵列薄膜压力传感器的制备方法及压力传感器。

背景技术:

1、薄膜式压力传感器是一种基于薄膜变形原理的传感器,其敏感元件是一个带有弹性特性的金属薄膜,常见的材质包括钛、不锈钢、铂等;当外界受力作用于薄膜表面时,会引起薄膜变形,并导致薄膜内部产生应变,这种变形和应变会改变薄膜的电学特性,从而使得相应的电路参数发生变化,如电容和电阻等,通过对这些电路参数的测量,就可以确定外加压力的大小。

2、压力传感器广泛应用于工业生产、机械制造、医疗设备、环境监测等领域,常见的薄膜压力传感器结构包括金属薄膜、导电高分子薄膜等,薄膜压力传感器通过实时监测和分析测量结果,可以帮助用户提高生产效率、降低能耗和预防事故等。在一些特定的使用场景中,不仅要求压力传感器更加轻薄化,同时还需要对所受压力的方向进行判定, 而现有技术中的压力传感器仅仅只能满足其中之一或其中之二,无法同时满足轻薄稳定且可测向的需求,因此需要在制备的过程中需要对制备工艺、材料选择和传感器性能等方面的要求进行研发。

技术实现思路

1、本发明专利的第一个目的是提供基于纳米线阵列薄膜压力传感器的制备方法,能够快速且高效的对压力传感器进行制备,并得到小型轻薄、灵敏稳定且带有测向性的压力传感器。

2、实现本发明专利目的的技术方案是:本发明专利涉及基于纳米线阵列薄膜压力传感器的制备方法,具有硅片、铂片、pet薄膜、旋涂机、光刻机和磁控溅射腔室;包括制备金纳米线阵列层的工艺步骤、制备pet保护层的工艺步骤、以及将金纳米线阵列层和pet保护层结合的工艺步骤;

3、所述制备金纳米线阵列层的工艺步骤如下:

4、a1、配置浓度为5%的氟化氢酸溶液,将硅片置入并浸泡2-4h,并通过丙酮、乙醇和去离子水依次进行15min的超声清洗,清洗完成后通过高纯氮气进行干燥,并制得纯净的硅片;

5、a2、将纯净的硅片置入磁控溅射腔室,在硅片上溅射金层,成型后的金层的厚度为20nm;

6、a3、将磁控溅射腔室的真空度抽至8e-5pa,并通入氩气预溅射5-10min,完成后在金层上溅射铝层,成型后的铝层的厚度为500nm;

7、a4、将带有铝层的硅片作为阳极,铂片作为阴极,将铂片和带有铝层的硅片放入浓度为0.3m的草酸溶液内进行阳极氧化,使铝层氧化形成氧化铝,并在氧化铝上产生间隙使金层暴露;

8、a5、将暴露金层的硅片放入去离子水中超声清洗5min后取出,并置于由浓度为0.05m的四氯金酸、浓度为0.42m的亚硫酸钠和浓度为0.42m的硫代硫酸钠混合后形成的电镀液中静置10min,使用参比电极为饱和的氯化钾、银和氯化银的三电极直流沉积金层,使其在氧化铝的间隙内形成金纳米线;

9、a6、将带有金纳米线的硅片置入浓度为0.3m的氢氧化钠溶液中刻蚀去除氧化铝,并形成金纳米线阵列,去除完成后通过乙醇进行清洗,并用高纯氮气进行干燥;

10、a7、配置体积浓度为5%的pdms溶液,使用旋涂机将pdms溶液均匀的涂覆在金纳米线阵列表面,将其静置使pdms溶液填充入金纳米线阵列的间隙中,并放入烘箱中烘干后形成金纳米线阵列层;

11、所述pet保护层的工艺步骤如下:

12、b1、用去离子水和清洗剂将pet薄膜表面洗净后,配置体积浓度为5%的pmma溶液,使用旋涂机将pmma溶液均匀的旋涂在pet薄膜上,烘干后使用光刻机将设计好的网格图案进行曝光并显影,将pet薄膜放入磁控溅射腔室,在pet薄膜上溅射银电极层,成型后的银电极层的厚度为200nm;

13、b2、将fsr碳浆溶解入丙酮溶液配置体积浓度为5%的碳浆溶液,并通过旋涂机均匀涂覆在银电极层上并在干燥后形成碳浆层;

14、b3、配置体积浓度为5%的pmma溶液,使用旋涂机将pmma溶液均匀地旋涂在碳浆层上,烘干后使用光刻机将设计好的网格形图案曝光和显影;

15、b4、配置体积浓度为5%的pva溶液,使用旋涂机将pva溶液均匀地旋涂在显影层上,静止后烘干并在碳浆层上形成pva气导层,并将pet薄膜放入有机溶剂内溶解pmma,在溶解完成后取出并在烘干后形成pet保护层;

16、所述将金纳米线阵列层和pet保护层结合的工艺步骤如下:

17、c1、将金纳米线阵列层从硅片上剥离;

18、c2、将两个pet保护层贴合在金纳米线阵列层的上端面和下端面,通过加热使各个pet保护层上的pva气导层分别与金纳米线阵列层的上端面和下端面充分贴合。

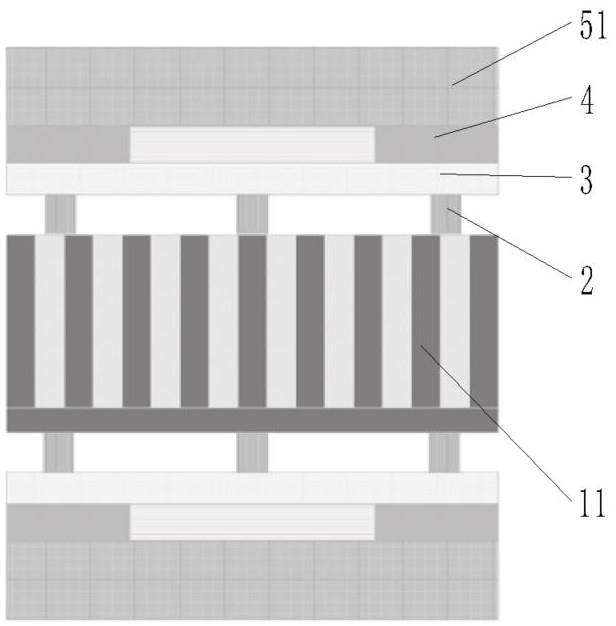

19、进一步的,步骤a2中磁控溅射腔室内的溅射条件为:溅射电流为12ma,功率为6w,以10nm/min的速率进行溅射,溅射时间为2min。

20、进一步的,步骤a3中磁控溅射腔室内的溅射条件为:溅射电流为100ma,功率为40w,以5nm/min的速率进行分段溅射。

21、进一步的,各个金纳米线的均匀分布在金层上,各个金纳米线的直径为10nm,各个金纳米线的间距为50nm。

22、进一步的,步骤b1中磁控溅射腔室内的溅射条件为:溅射电流为12ma,功率为6w,以10nm/min的速率进行溅射,溅射时间为2min。

23、进一步的,上述pet薄膜的厚度为100μm,所述碳浆层的厚度为1μm。

24、进一步的,上述pva网格形气导层的厚度为50nm。

25、本发明专利的第二个目的是提供由上述的基于纳米线阵列薄膜压力传感器的制备方法制备的压力传感器,兼具小型化、轻薄化、高灵敏度和高稳定的特点,且结构巧妙,可以根据电流差判断压力的方向,并通过多个轴向放置的传感组形成一个测向阵列就可以实现压力的多方向测量,便捷实用。

26、实现本发明专利目的的技术方案是:本发明专利涉及压力传感器,包括传感器本体,所述传感器本体由一个金纳米线阵列层和两个pet保护层组成,所述pet保护层依次包括pva气导层、碳浆层、银电极层和pet薄膜,金纳米线阵列层和各个pet保护层加热固定后,传感器本体的由中层至上下两端分别为金纳米线阵列层、pva气导层、碳浆层、银电极层和pet薄膜。

27、进一步的,上述传感器本体的形状是边长为2mm的正方形。

28、进一步的,上述银电极层包括四个银电极,各个银电极为呈对称性分布在传感器本体的四边的独立电极,各个银电极的形状是边长为0.5mm的正方形。

29、本发明专利具有积极的效果:(1)本发明通过设置制备金纳米线阵列层的工艺步骤,将硅片清洗干净且烘干后进行金层溅射,然后在金层上溅射铝层后通过阳极氧化使金层暴露,并在将其清洗后通过三电极直流电沉积法沉积金纳米线,通过氢氧化钠的刻蚀后形成金纳米线阵列,在pdms刮涂后形成金纳米线阵列层,通过设置pet保护层,将pet薄膜洗净后溅射银电极层,溅射完成后旋涂碳浆层,在碳浆层上旋涂pmma溶液并在烘干后通过光刻机进行曝光和显影,然后旋涂pva溶液并在烘干后形成pva气导层,放入有机溶剂内溶解pmma后形成pet保护层,然后将从硅片上脱离的金纳米线阵列层与各个pet保护层进行充分贴合连接,有效的解决了现有技术中无法同时满足轻薄和测向的问题,通过金纳米线阵列层的成型工艺,特别是在金纳米线在成型的过程中通过溅射、沉积和刻蚀来保证了金纳米线的完整成型,并通过旋涂pdms既能保证整体的感电性,也能使得金纳米线阵列层整体更加轻量化和轻薄化,来保证传感器整体兼具小型化、轻薄化以及高灵敏度的特征,同时pet保护层也通过溅射、旋涂等工艺达到了pet保护层整体的轻量化,进而保证了传感器整体的轻量化和轻薄化,此外,碳浆溶液中的fsr材料有着良好的压敏特性,金纳米线阵列在收到不同大小压力时产生不同程度的轻微形变使其阻值变化幅度产生差异,从而为实现可测向功能提供了可能性,具有更高的灵敏度和可靠性,便捷实用。

30、(2)本发明通过在步骤a2中控制溅射电流、功率和溅射速率的大小和时间来对金层进行溅射,从而便于金层可以完整且全面的进行溅射。

31、(3)本发明通过在步骤a3中控制溅射电流、功率和溅射速率的大小和时间来对铝层进行溅射,从而便于铝层可以完整且全面的进行溅射。

32、(4)本发明通过设置铂片来与硅片进行阳极氧化,加快滤层的氧化速度以及氧化后的稳定性。

33、(5)本发明通过在步骤b1中控制溅射电流、功率和溅射速率的大小和时间来对银电极层,保证了银电极层整体的溅射效率和溅射质量,进而保证银电机层在后期测向过程中的精准和高效。

34、(6)本发明通过将pet薄膜的厚度设置为100μm,可以有效的对金纳米线阵列层形成保护,通过将碳浆层的厚度为1μm,碳浆层内的fsr具有较好的力学和电学性质,因此其制备的传感器具有较高的灵敏度、较快的响应速度、以及较好的稳定性,便捷实用。

35、(7)本发明通过将pva网格型气导层的厚度设置为50nm,其中pva可以对碳浆层和金纳米线阵列层起到较好的阻隔作用,当不受力时碳浆层与金纳米线阵列层间不发生接触传感器不导电,此外,pva具有较好的胶性,可以使碳浆层和金纳米线阵列层之间紧密的连接,稳定实用。

36、(8)本发明通过将一个金纳米线阵列层和两个pet保护层组成传感器本体,传感器本体中的金纳米线阵列层在受力后产生倾斜形变,倾斜程度不同导致组织变化幅度不同,通过在同一轴向上设置两片银电极形成的一个测向组,当该测向组受力后由于两片银电极下的金纳米线倾斜程度差异导致阻值变化不同而产生电流差,并根据电流差来判断轴向所受压力的方向,通过在多个轴向设置多个侧向组可以实现压力的多向测量,进而保证了传感器本体测量压力的精准和高效。

本文地址:https://www.jishuxx.com/zhuanli/20240726/124373.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表