利用聚焦离子束设备直接加工悬空绝缘膜的方法与流程

- 国知局

- 2024-07-27 12:59:42

本发明涉及微纳加工,尤其涉及一种利用聚焦离子束设备直接加工悬空绝缘膜的方法。

背景技术:

1、聚焦离子束(focused ion beam,fib)加工是一种灵活的微纳加工技术。聚焦的高能离子束与固体材料表面原子碰撞中可以直接将表面原子溅射剥离实现加工,控制离子束的运动轨迹可以形成加工图形。这种加工技术既不依靠掩模形成加工图形,也无需抗蚀剂旋涂、显影等加工步骤,能直接对各种形状(平面或曲面)、各种成分的材料(块材或薄膜)进行微纳加工。目前商业的聚焦离子束系统往往配备扫描电镜(scanning electronmicroscope,sem)功能,能实时观察加工过程。

2、一个比较典型的应用是在悬空的绝缘膜上加工微纳米级孔。图1是带有悬空绝缘膜的样品结构图,制备如图1所示样品的工艺包括:1)在硅片101上沉积一定厚度(通常小于500nm)的绝缘膜102(比如氮化硅);2)局部背向腐蚀硅基底,形成局部悬空的绝缘膜。在该悬空膜中心位置利用聚焦离子束刻蚀加工出微纳米级通孔,产生的这种结构在海水淡化、气体分离、dna测序等多方面展现出巨大的潜力。同其它加工方法相比,聚焦离子束加工不需要高温高压等工作条件,加工图形的位置、形状、尺寸等均可控。

3、但聚焦离子束在加工悬空的绝缘膜时存在有别于常规块体材料的问题。图2是现有技术加工制得的图形结构示意图,其中图2a为氮化硅绝缘膜上镀金后采用普通方法加工圆孔的效果:表面粗糙,孔周围有明显的再沉积现象。即使镀了金膜,加工出的圆孔位置仍有滑移,导致侧壁陡直度不高。图2b是离子束运动轨迹为由中心向轮廓的螺旋方式所产生的加工结果。一块切断的薄膜始终静电吸附在孔外周,无论加工多久均不能脱离。图2c展示了一块悬空的低内应力氮化硅薄膜(图中央位置)的破裂现象。采用常规加工方法,加工中薄膜表层注入了过多的离子,所产生的内应力使薄膜破裂。

4、例如图2中的悬空膜容易破裂、加工时绝缘膜卷曲并吸附在孔外周无法脱离、表面粗糙和孔侧壁不陡直等各种问题,导致实际加工失败或图形质量欠佳。而现有的镀导电膜或荷电中和技术无法解决这些特有问题,为此本发明提出解决方案。

技术实现思路

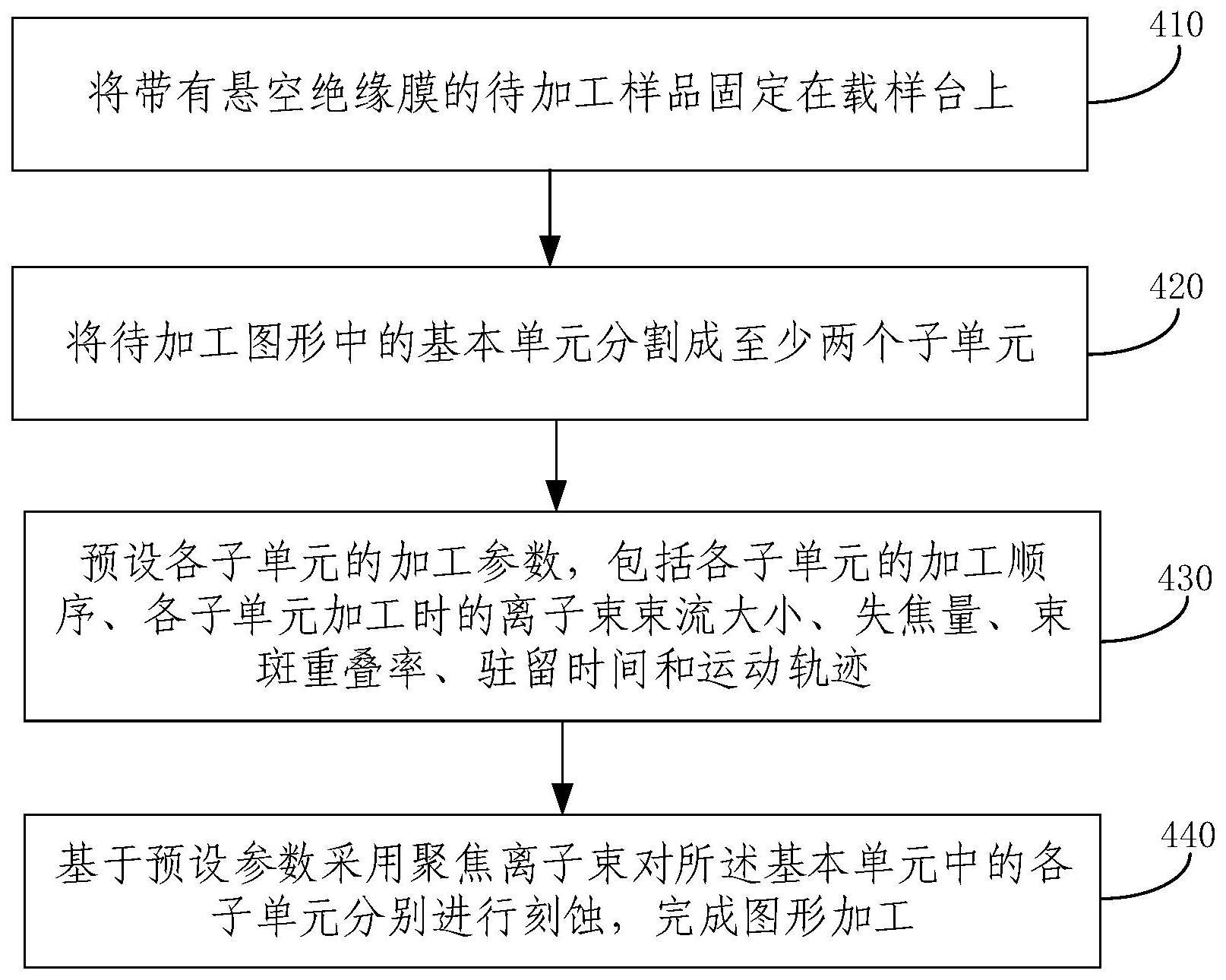

1、本发明提供一种利用聚焦离子束设备直接加工悬空绝缘膜的方法,包括:

2、将带有悬空绝缘膜的待加工样品固定在载样台上;

3、将所加工图形中的基本单元分割成至少两个子单元;

4、预设各子单元的加工参数,包括各子单元的加工顺序、各子单元加工时的离子束束流大小、失焦量、束斑重叠率、驻留时间和运动轨迹;

5、基于预设参数采用聚焦离子束对所述基本单元中的各子单元分别进行刻蚀,完成图形加工。根据本发明提供的利用聚焦离子束设备直接加工悬空绝缘膜的方法,所述采用聚焦离子束对所述基本单元中的各子单元分别进行刻蚀,包括:

6、采用聚焦离子束首先对所述基本单元中的第一子单元进行刻蚀,以刻透所述悬空绝缘膜,所述第一子单元为距离所述基本单元中心最近的子单元;

7、然后,对所述加工图形中其他子单元分别进行刻蚀,完成图形加工,所述其他子单元为所述至少两个子单元中除第一单元之外的子单元。

8、根据本发明提供的利用聚焦离子束设备直接加工悬空绝缘膜的方法,所述第一子单元加工时的离子束驻留时间小于或等于所述其他子单元加工时的离子束驻留时间。

9、根据本发明提供的利用聚焦离子束设备直接加工悬空绝缘膜的方法,所述第一子单元加工时的离子束驻留时间为0.1μs~30μs,最后一个子单元加工时的离子束驻留时间为1μs~4.6ms。

10、根据本发明提供的利用聚焦离子束设备直接加工悬空绝缘膜的方法,所述第一子单元加工时的离子束运动轨迹为螺旋方向由图形轮廓向图形中心,最后一个子单元加工时的离子束运动轨迹为螺旋方向由图形中心向图形轮廓。

11、根据本发明提供的利用聚焦离子束设备直接加工悬空绝缘膜的方法,所述将待加工图形中的基本单元分割成至少两个子单元,包括:

12、在所述基本单元的体积大于3μm3的情况下,将所述待加工图形中的基本单元的局部区域分割成至少两个子单元。

13、根据本发明提供的利用聚焦离子束设备直接加工悬空绝缘膜的方法,所述基于预设参数采用聚焦离子束对所述基本单元中的各子单元分别进行刻蚀,完成图形加工,包括:

14、利用扫描电镜功能对所述基本单元中的加工进程进行监控,加工深度达到预设值时停止加工;其中,扫描电镜的加速电压为0.5kv~5kv,电子束束流为聚焦离子束束流的3~5倍,将电子束聚焦在加工区并做快速扫描,以中和离子束加工时积累的正电荷。

15、根据本发明提供的利用聚焦离子束设备直接加工悬空绝缘膜的方法,所述绝缘膜表面通过液体导电胶、固体导电胶带、金属夹具中的一种,与载样台相连;

16、若取样不破坏待加工样品,则将所述待加工样品的底面通过液体导电胶或固体导电胶带固定在载样台上。

17、根据本发明提供的利用聚焦离子束设备直接加工悬空绝缘膜的方法,所述绝缘膜的绝缘材料内应力在聚焦离子束加工前小于1000mpa。

18、根据本发明提供的利用聚焦离子束设备直接加工悬空绝缘膜的方法,在所述待加工图形中包括多个基本单元的情况下,所述预设各子单元的加工参数之前,还包括:

19、按照各基本单元之间跳转距离总和最短原则,决定各基本单元的加工顺序,在此基础上预设加工方式为串联方式,即加工完一个基本单元后,再加工下一个基本单元。

20、本发明提供的悬空绝缘膜加工方法,通过将加工图形中的基本单元分割成至少两个子单元,可以产生以下有益效果:

21、1)该方法无需镀膜,避免了镀膜后去除镀层的问题,保持了样品的原始表面光洁度;

22、2)提高了刻蚀效率,减少了加工时间。以硅材料为例,效率提高约10倍;

23、3)减弱了荷电效应。大部分离子从第一子单元形成的通孔中穿过,与薄膜作用的离子减少,减少积聚电荷;

24、4)改变了离子注入的位置和深度。离子注入的位置由薄膜表面改为薄膜截面,离子注入深度和数量也减少,使得薄膜内应力变小,而且沿厚度方向分布更均匀,减少了薄膜形变;

25、5)改变了被溅射原子的运动方向。图3是本发明中聚焦离子束加工一个基本单元的两种方式的示意图,参考图3,绝大部分被溅射原子的运动方向转为与入射离子束方向一致,即朝向薄膜下表面方向运动,因而减少了被溅射原子沉积在薄膜上表面和侧面的数量,有利于形成陡直的侧壁,保持薄膜上表面的原始形貌,加工质量得到提高。

技术特征:1.一种利用聚焦离子束设备直接加工悬空绝缘膜的方法,其特征在于,包括:

2.根据权利要求1所述的利用聚焦离子束设备直接加工悬空绝缘膜的方法,其特征在于,所述采用聚焦离子束对所述基本单元中的各子单元分别进行刻蚀,包括:

3.根据权利要求2所述的利用聚焦离子束设备直接加工悬空绝缘膜的方法,其特征在于,所述第一子单元加工时的离子束驻留时间小于或等于所述其他子单元加工时的离子束驻留时间。

4.根据权利要求3所述的利用聚焦离子束设备直接加工悬空绝缘膜的方法,其特征在于,所述第一子单元加工时的离子束驻留时间为0.1μs~30μs,最后一个子单元加工时的离子束驻留时间为1μs~4.6ms。

5.根据权利要求2所述的利用聚焦离子束设备直接加工悬空绝缘膜的方法,其特征在于,所述第一子单元加工时的离子束运动轨迹为螺旋方向由图形轮廓向图形中心,最后一个子单元加工时的离子束运动轨迹为螺旋方向由图形中心向图形轮廓。

6.根据权利要求1所述的利用聚焦离子束设备直接加工悬空绝缘膜的方法,其特征在于,所述将待加工图形中的基本单元分割成至少两个子单元,包括:

7.根据权利要求1-6中任一项所述的利用聚焦离子束设备直接加工悬空绝缘膜的方法,其特征在于,所述基于预设参数采用聚焦离子束对所述基本单元中的各子单元分别进行刻蚀,完成图形加工,包括:

8.根据权利要求1-6中任一项所述的利用聚焦离子束设备直接加工悬空绝缘膜的方法,其特征在于,所述绝缘膜的绝缘材料内应力在聚焦离子束加工前小于1000mpa。

9.根据权利要求1-6中任一项所述的利用聚焦离子束设备直接加工悬空绝缘膜的方法,其特征在于,所述绝缘膜表面通过液体导电胶、固体导电胶带、金属夹具中的一种,与载样台相连;

10.根据权利要求1-6中任一项所述的利用聚焦离子束设备直接加工悬空绝缘膜的方法,其特征在于,在所述待加工图形含有多个基本单元时,所述预设各子单元的加工参数之前,还包括:

技术总结本发明涉及微纳加工技术领域,提供一种利用聚焦离子束设备直接加工悬空绝缘膜的方法,包括:将带有悬空绝缘膜的待加工样品固定在载样台上;将待加工图形中的基本单元分割成至少两个子单元;预设各子单元的加工参数,包括各子单元的加工顺序、各子单元加工时的离子束运动轨迹和驻留时间等;基于预设参数采用聚焦离子束对所述基本单元中的各子单元分别进行刻蚀,同时利用扫描电镜功能监控加工进程并进行荷电中和,完成图形加工。本发明提供的方法是一种无需镀膜等措施的直接加工方法,通过将加工图形中的基本单元分割成子单元,改变了离子束加工方式,解决了加工悬空绝缘膜时的荷电效应和应力导致的薄膜破损等问题,显著提升了实际加工图形的质量。技术研发人员:彭开武,范伟民,郭延军受保护的技术使用者:国家纳米科学中心技术研发日:技术公布日:2024/1/15本文地址:https://www.jishuxx.com/zhuanli/20240726/124420.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。