一种硅压力应变器件的分离方法与流程

- 国知局

- 2024-07-27 13:01:36

本发明涉及mems压力传感器制造领域,更具体的说是,涉及一种硅压力应变器件的分离方法。

背景技术:

1、mems压力传感器:基于硅的压阻效应并采用先进的mems微加工工艺的压力传感器,可通过测量输出电压的变化达到对被测压力的精确测量。mems压力传感器具有精度高、体积小、动态响应快等优点。

2、微熔压力传感器:基于mems(微机电系统)技术的硅应变计,玻璃在500℃以上熔化后,硅应变计烧结在17-4ph不锈钢敏感弹性体上,采用此类技术制作的压力传感器具有频响高、工作温度宽的特点,保证了传感器在恶劣工业环境下的长期稳定性。

3、在6mpa~200mpa的高压传感器领域中,一般mems硅压力传感器芯片已无法适用,在如此高压环境中芯片会被破坏,一般的压力传感器封装结构也无法满足。因此,高压传感器一般先把压敏电阻制作在不锈钢基板上,再把不锈钢基板通过电子束、高能激光束等工艺烧焊在不锈钢外壳的接口端,以保证压力传感器背面受压时能经得住几千公斤压力而不漏气。

4、微熔硅压力传感器是高压传感器的一种,其压敏电阻是在硅片上制作的半导体应变片,在不锈钢基板的弹性膜上,用丝网印刷办法,印上玻璃胶,然后把半导体应变片放置到弹性膜应力区,通过500℃左右的高温烧结工艺,把硅压力应变器件、玻璃胶和弹性膜连为一体。

5、现有技术的硅压力应变器件分离方法:将正面已完成硅压力应变器件工艺的硅晶圆背面进行减薄抛光;将硅晶圆正面涂胶,和一片载片粘贴在一起;湿法腐蚀晶圆背面至硅压力应变器件结构;通过浸泡有机溶液,将硅压力应变器件从载片上分离下来;逐个挑拣分解好的硅压力应变器件至专用载具。现有硅应变片分解方法存在以下缺点:湿法腐蚀,硅压力应变器件从硅晶圆上剥离后,散落到溶液中,容器底部放置有滤网,用腐蚀剂溶液的蒸汽一直腐蚀下去直至硅压力应变器件完全分离开,分离开的单独的硅压力应变器件会掉落到滤网上,呈杂乱分布,需要人工用镊子夹持、分拣,因为硅压力应变器件非常薄,厚度为10um左右,分拣硅压力应变器件操作困难,极易损伤,降低良率,无法进行大规模量产。

技术实现思路

1、本发明的目的是提供一种硅压力应变器件的分离方法。

2、本发明要解决的是现有技术的从硅晶圆片上分离硅压力应变器件时需要人工分拣、操作,因而成品率不高和生产效率低的问题。

3、与现有技术相比,本发明技术方案及其有益效果如下:

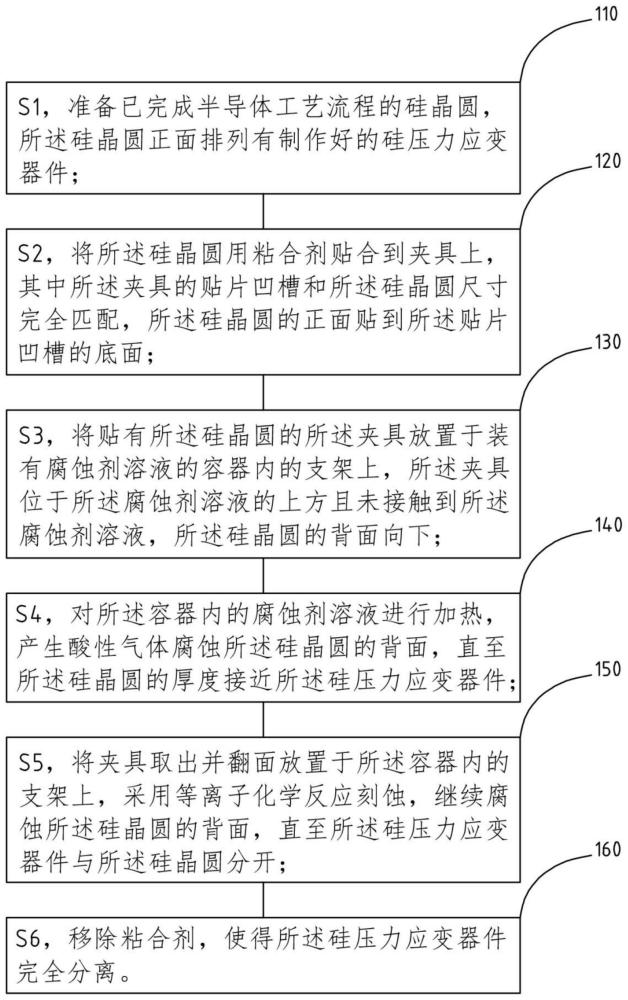

4、一种硅压力应变器件的分离方法,包括:s1,准备已完成半导体工艺流程的硅晶圆,所述硅晶圆正面排列有制作好的硅压力应变器件;s2,将所述硅晶圆用粘合剂贴合到夹具上,其中所述夹具的贴片凹槽和所述硅晶圆尺寸完全匹配,所述硅晶圆的正面贴到所述贴片凹槽的底面;s3,将贴有所述硅晶圆的所述夹具放置于装有腐蚀剂溶液的容器内的支架上,所述夹具位于所述腐蚀剂溶液的上方且未接触到所述腐蚀剂溶液,所述硅晶圆的背面向下;s4,对所述容器内的腐蚀剂溶液进行加热,产生酸性气体腐蚀所述硅晶圆的背面,直至所述硅晶圆的厚度接近所述硅压力应变器件;s5,将夹具取出并翻面放置于所述容器内的支架上,采用等离子化学反应刻蚀,继续腐蚀所述硅晶圆的背面,直至所述硅压力应变器件与所述硅晶圆分开;s6,移除粘合剂,使得所述硅压力应变器件完全分离。

5、作为进一步改进的,所述步骤s1中,所述硅晶圆厚度为150um-200um。

6、作为进一步改进的,所述步骤s1中,所述硅压力应变器件的厚度为10um-20um。

7、作为进一步改进的,所述步骤s2中,所述粘合剂采用固定胶加入粘胶按一定配比混合得到。

8、作为进一步改进的,所述步骤s3中,所述腐蚀剂溶液采用30%-60%的硝酸溶液。

9、作为进一步改进的,所述步骤s4中,将所述硅晶圆的厚度腐蚀至10um-15um。

10、作为进一步改进的,所述步骤s4中,对所述容器内的腐蚀剂溶液进行加热时,所述硅晶圆的背面与所述腐蚀剂溶液的表面距离为1cm-5cm。

11、作为进一步改进的,所述步骤s4中,所述容器底部受热对腐蚀剂溶液加热至沸腾,所述容器上部设置有冷凝装置,保证腐蚀剂溶液的蒸汽持续腐蚀所述硅晶圆的背面。

12、作为进一步改进的,所述步骤s5中,刻蚀反应终点控制在硅晶圆背面硅衬底全部刻蚀干净,所述硅压力应变器件完全分离。

13、作为进一步改进的,所述步骤s5中,采用c4f8和sf6刻蚀si。

14、本发明的有益效果为:

15、采用腐蚀剂溶液蒸汽腐蚀和等离子反应腐蚀混合剥离硅压力应变器件的方法,其中腐蚀剂溶液蒸汽腐蚀的作用是粗腐蚀,等离子反应腐蚀是精准控制的腐蚀;

16、采用等离子反应腐蚀剥离硅压力芯片的方法,该方法解决现有技术的从硅晶圆片上分离硅压力应变器件时需要人工分拣、操作,因而成品率不高和生产效率低的问题;

17、采用等离子化学反应腐蚀的优点体现在:能精确控制腐蚀过程,反应终点精准,保证硅压力应变器件的灵敏度高、一致性好;硅压力应变器件完全分离出来后,不会散乱分布,各个硅压力应变器件能保持原来的整齐排列,便于后续批量处理。

18、本发明提出了硅压力应变器件的分离方法,利用该技术方案不会对硅压力应变器件造成损坏,保证硅压力应变器件的高精度特性和高一致性,采用本技术方案可以对整片硅晶圆上的硅压力应变器件同时分离,完全分离后的硅压力应变器件分布位置不会变动,保持原来的整齐阵列排布,避免了人工分拣的操作过程,生产效率高,便于大批量生产。

技术特征:1.一种硅压力应变器件的分离方法,其特征在于,包括:

2.根据权利要求1所述的一种硅压力应变器件的分离方法,其特征在于,所述步骤s1中,所述硅晶圆厚度为150um-200um。

3.根据权利要求1所述的一种硅压力应变器件的分离方法,其特征在于,所述步骤s1中,所述硅压力应变器件的厚度为10um-20um。

4.根据权利要求1所述的一种硅压力应变器件的分离方法,其特征在于,所述步骤s2中,所述粘合剂采用固定胶加入粘胶按一定配比混合得到。

5.根据权利要求1所述的一种硅压力应变器件的分离方法,其特征在于,所述步骤s3中,所述腐蚀剂溶液采用30%-60%的硝酸溶液。

6.根据权利要求1所述的一种硅压力应变器件的分离方法,其特征在于,所述步骤s4中,将所述硅晶圆的厚度腐蚀至10um-15um。

7.根据权利要求1所述的一种硅压力应变器件的分离方法,其特征在于,所述步骤s4中,对所述容器内的腐蚀剂溶液进行加热时,所述硅晶圆的背面与所述腐蚀剂溶液的表面距离为1cm-5cm。

8.根据权利要求1所述的一种硅压力应变器件的分离方法,其特征在于,所述步骤s4中,所述容器底部受热对腐蚀剂溶液加热至沸腾,所述容器上部设置有冷凝装置,保证腐蚀剂溶液的蒸汽持续腐蚀所述硅晶圆的背面。

9.根据权利要求1所述的一种硅压力应变器件的分离方法,其特征在于,所述步骤s5中,刻蚀反应终点控制在硅晶圆背面硅衬底全部刻蚀干净,所述硅压力应变器件完全分离。

10.根据权利要求1所述的一种硅压力应变器件的分离方法,其特征在于,所述步骤s5中,采用c4f8和sf6刻蚀si。

技术总结本发明提供了一种硅压力应变器件的分离方法,包括:S1,准备已完成半导体工艺流程的硅晶圆,所述硅晶圆正面排列有制作好的硅压力应变器件;S2,将所述硅晶圆用粘合剂贴合到夹具上,所述硅晶圆的正面贴到所述贴片凹槽的底面;S3,将贴有所述硅晶圆的所述夹具放置于装有腐蚀剂溶液的容器内的支架上,所述夹具位于所述腐蚀剂溶液的上方且未接触到所述腐蚀剂溶液,所述硅晶圆的背面向下;S4,对所述容器内的腐蚀剂溶液进行加热,产生酸性气体腐蚀所述硅晶圆的背面;S5,将夹具取出并翻面放置于所述容器内的支架上,采用等离子化学反应刻蚀,直至所述硅压力应变器件与所述硅晶圆分开;S6,移除粘合剂,使得所述硅压力应变器件完全分离。技术研发人员:陈秋齐,樊子宇,付艳受保护的技术使用者:江苏致芯微电子技术有限公司技术研发日:技术公布日:2024/1/15本文地址:https://www.jishuxx.com/zhuanli/20240726/124582.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表