一种基于MEMS技术的芯片级碱金属原子气室及制作方法

- 国知局

- 2024-07-27 13:02:19

本发明属于涉及原子钟、原子磁力仪、原子陀螺仪等器件的,具体涉及一种基于微机电系统(mems,micro-electro-mechanical systems)技术的芯片级碱金属原子气室。

背景技术:

1、原子气室是众多原子器件的核心部分,例如原子钟、原子磁力仪等。通过mems技术制作原子气室实现了这些器件的小型化。这种原子气室通常是由玻璃-硅-玻璃三层结构构成。常见的做法是采用刻蚀工艺在硅上形成通孔,再通过阳极键合技术在硅的两面各键合一片玻璃,从而将所需要的碱金属原子封闭在硅通孔中形成原子气室。

2、原子气室通常可以分为单腔室原子气室和双腔室原子气室,这是由于制作方法不同导致的。不同的器件,对原子气室的规格尺寸要求不同。例如原子磁力仪,通常需要有足够的光路空间来使探测光与原子气室中的碱金属原子充分作用,才能形成易于检测到的光信号,穿过原子气室的探测光过短会导致光信号无法被检测到或者检测结果不准确。通常情况下,穿过原子气室的光路长度即为硅圆片的厚度。此外,由于制作原子气室使用的不同工艺方法以及某些阳极键合设备对硅圆晶厚度的最低限制等因素影响,在制作原子气室时有时需要对较厚的硅圆片进行硅通孔结构加工。

3、湿法腐蚀和干法刻蚀是两种常用的硅通孔加工技术。湿法腐蚀一般适用于单腔室原子气室的制作。采用湿法腐蚀对硅圆片进行加工时,需要将硅圆片浸泡在腐蚀液中。当需要腐蚀较厚的硅圆片时,需要长时间浸泡,这对硅掩蔽层的质量和抗腐蚀能力要求较高,而且腐蚀液的组分、浓度、温度以及硅圆片本身的纯度等众多因素都会对硅的腐蚀速率和腐蚀效果产生影响,长时间的腐蚀可能会导致这些因素变得不可控从而使对硅的腐蚀失败。相比之下,干法刻蚀的影响因素则少得多。由于干法腐蚀具有高加工精度,可以用来刻蚀腔室间的沟道,因而干法刻蚀常用于制作单腔室原子气室和双腔室原子气室。然而干法刻蚀虽然具有高深宽比,但随着刻蚀深度的增加,刻蚀难度将逐渐增大。当刻蚀达到一定的深度以后,刻蚀将很难继续进行下去。因此,当需要刻蚀的通孔达到一定的深度时,干法刻蚀将不再适用。除此之外,干法刻蚀的成本较高,这与发展低成本原子气室的理念相违背,不利于相关器件的发展。

4、对于采用较厚的硅圆片制作原子气室常常还会用到机械钻孔的方法,但机械钻孔不仅会导致原子气室的内壁非常粗糙,而且在钻孔过程中会出现内应力过于集中,从而对机械器具造成损伤并且极易使硅圆片裂开。

5、随着激光技术的不断进步和完善,激光打孔技术也日益成熟。采用激光打孔技术,可以避免与硅的物理接触,减少加工过程中的摩擦和磨损从而延长设备的寿命,而且激光打孔对于打孔材料和打孔的深度没有限制。通过计算机自动控制还可以实现激光打孔的数字化控制,在生产过程中无需人工干预,大大提高了生产效率。但是利用激光打孔技术直接对硅圆片进行通孔结构加工,会在孔边缘发生物质堆积使硅圆片表面变得粗糙,这非常不利于后续采用阳极键合工艺对原子气室内部气体环境进行密封。

技术实现思路

1、有鉴于此,本发明旨在提供一种基于mems技术的芯片级碱金属原子气室的制作方法,实现对任意深度硅通孔结构的加工,弥补采用mems湿法或干法加工工艺制作原子气室时在深硅通孔结构加工上的不足,并且这种制作方法制作成本低、通用性强,还能实现原子气室的小型化批量生产。

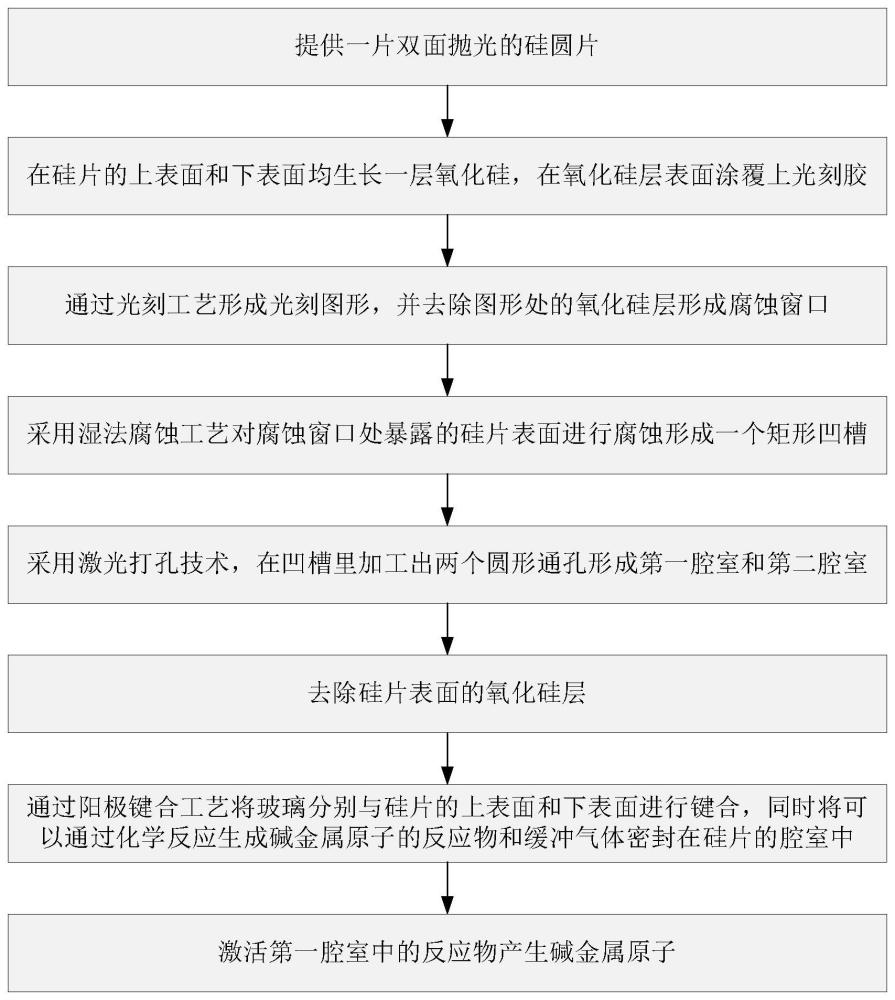

2、为实现上述目的,作为本发明的一个方面,本发明提供了一种基于mems技术的芯片级碱金属原子气室的制作方法,包括:提供一片双面抛光的硅圆片。在硅圆片的上表面和下表面均生长一层氧化硅,在氧化硅层表面涂覆上光刻胶。通过光刻工艺形成光刻图形,并去除图形处的氧化硅层形成腐蚀窗口。采用湿法腐蚀工艺对腐蚀窗口处暴露的硅圆片表面进行腐蚀形成一个矩形凹槽结构。采用激光打孔技术,在凹槽结构里加工出两个圆形通孔形成第一腔室和第二腔室。去除硅圆片表面的氧化硅层。通过阳极键合工艺将玻璃分别与硅圆片的上表面和下表面进行键合,同时将可以通过化学反应生成碱金属原子的反应物和缓冲气体密封在硅圆片的腔室中。激活第一腔室中的反应物产生碱金属原子。

3、在本发明的一个实施例中,在硅圆片的上表面和下表面均生长一层氧化硅,在氧化硅层表面涂覆上光刻胶,包括采用热氧化工艺或化学气相淀积工艺在硅的上表面、下表面分别生长第一氧化硅层、第二氧化硅层,采用旋涂法或喷涂法在第一氧化硅层的上表面涂覆第一光刻胶层,采用旋涂法或喷涂法在第二氧化硅层的下表面涂覆第二光刻胶层。

4、在本发明的一个实施例中,通过光刻工艺形成光刻图形,并去除图形处的氧化硅层形成腐蚀窗口,包括采用显影液溶解光刻图形处的光刻胶层,采用缓冲液去除光刻图形的氧化硅层,包括采用氢氟酸和氟化铵按不同比例组成的缓冲液。

5、在本发明的一个实施例中,采用湿法腐蚀工艺对腐蚀窗口处暴露的硅圆片表面进行腐蚀形成一个矩形凹槽结构,包括采用氢氧化钾或四甲基氢氧化铵对硅圆片表面进行腐蚀。

6、在本发明的一个实施例中,采用激光打孔技术,在凹槽结构里加工出两个圆形通孔形成第一腔室和第二腔室,包括采用激光打孔技术在凹槽结构里将硅圆片打通形成第一腔室,采用激光打孔技术在凹槽结构里将硅圆片打通形成第二腔室。

7、在本发明的一个实施例中,去除硅圆片表面的氧化硅层,包括采用氢氟酸溶液去除第一氧化硅层,采用氢氟酸溶液去除第二氧化硅层。

8、在本发明的一个实施例中,通过阳极键合工艺将玻璃分别与硅圆片的上表面和下表面进行键合,同时将可以通过化学反应生成碱金属原子的反应物和缓冲气体密封在硅圆片的腔室中,包括先将一片玻璃与硅圆片的下表面进行阳极键合,将所述反应物放入第一腔室中,在缓冲气体条件下将另一片玻璃与硅圆片的上表面进行阳极键合,其中,所述反应物包括ban6与cscl、ban6与rbcl、叠氮化铯、碱金属释放剂中的任意一类化学药品。

9、作为本发明的另一个方面,本发明还提供了一种碱金属原子气室,包括上述方法制作的碱金属原子气室。

10、在本发明的一个实施例中,所述原子气室是通过玻璃-硅-玻璃三层密封形成的长方体结构,硅与玻璃均通过阳极键合密封连接,在所述硅表面刻蚀有矩形凹槽结构,在所述凹槽结构中开设有两个圆形通孔结构分别作为原子气室的第一腔室和第二腔室,所述第一腔室用于存放可以通过化学反应生成碱金属原子的反应物,第一腔室和第二腔室之间通过凹槽结构连通。

11、在本发明的一个实施例中,所述原子气室的玻璃采用高硼硅玻璃。高硼硅玻璃具有良好的机械性能、化学稳定性、高耐热性、较高的透明性以及与硅相近的热膨胀系数,能够与硅完成良好键合并在一定程度上抵抗外界环境的影响。

12、在本发明的一个实施例中,采用激光打孔技术加工形成时,具有相同大小的通孔结构并在凹槽结构上呈中心对称分布有利于简化操作流程并降低通孔加工的操作难度。

13、在本发明的一个实施例中,所述原子气室的硅和玻璃的表面粗糙度ra低于5nm,光滑的表面有利于硅与玻璃进行阳极键合,提高原子气室的气密性,保证内部环境的稳定。

14、在本发明的一个实施例中,所述第一腔室中的反应物为铯释放剂,该物质可以吸收阳极键合过程中产生的氢气、氧气等杂质气体,保证原子气室内部气体环境的稳定,同时在温度不高于500℃时能够稳定存在,有利于阳极键合的顺利进行。

15、在本发明的一个实施例中,所述通孔直径均为1.5mm,同一个凹槽结构中两个通孔边缘的距离为1mm,在保证能够容纳铯释放剂的同时两个通孔之间互不影响。

16、在本发明的一个实施例中,所述凹槽结构平面尺寸为5mm×2.5mm,深度为100μm,较小的平面尺寸有利于使原子气室的结构更紧凑并降低原子气室的整体尺寸;浅的凹槽结构可以降低硅的加工时间,降低设备要求和加工成本。

17、在本发明的一个实施例中,所述硅圆片厚度为2mm,使用较厚的硅圆片可以提高光路在原子气室中的有效长度,提高光与原子的作用时间,同时防止铯释放剂在进行阳极键合时发生膨胀从而对玻璃造成损害。

18、本发明采用在凹槽结构中进行激光打孔的方式,克服了激光打孔容易使硅表面变得粗糙并且只适用于制作单腔室原子气室的缺点,同时也弥补了湿法腐蚀和干法刻蚀在深硅通孔刻蚀中的不足。

19、本发明采用先激光打孔再去除氧化硅层的办法,克服了激光打孔会导致打孔过程中形成的熔融物质溅射到硅圆片表面的缺点,有利于保持硅圆片表面的平整度和光洁度,从而保证了后续硅圆片与玻璃进行阳极键合的顺利实施。

20、除此之外,本发明同样适用于制作单腔室原子气室结构,当密封在原子气室中的反应物本身的存在不会对光路通过造成影响或者反应物能够通过化学反应完全分解为所需要的碱金属原子和缓冲气体分子时,可以采用本发明制作单腔室原子气室,并适当减小气室的整体尺寸。

本文地址:https://www.jishuxx.com/zhuanli/20240726/124619.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表