压力敏感芯片中硅岛的加工方法、压力敏感芯片及其制作方法和压力传感器与流程

- 国知局

- 2024-07-27 13:02:16

本发明属于压力敏感芯片制造领域,涉及一种压力敏感芯片中硅岛的加工方法、压力敏感芯片及其制作方法和压力传感器。

背景技术:

1、在压力敏感芯片的制作过程中,e形膜片上硅岛的加工工艺主要有两种:

2、第一种加工方案是通过硅片背面一次涂胶,一次光刻,光刻出环形待刻蚀面,然后通过深硅干法刻蚀需要的深度,形成环形深腔,完成硅岛的制作,如图1和图2所示,所制备的e形膜片中硅岛岛面与芯片支撑面处于同一平面,可见,所制备的硅岛仍然存在高度较高、重量较大等不足,容易导致芯片在高频环境下存在波动干扰等缺陷。另外,将上述的e形膜片用于制作压力敏感芯片时,需要阳极键合贴在支撑面上进行感压,或者直接黏贴在支撑面上,因而为保证压力芯片受力后硅膜片有一定变形,硅岛必须有一个自由活动的空间,范围一般2um~10um,这就需要支撑面有一个2um~10um的浅槽,即需要对支撑面进行加工。然而,支撑材料主要是金属、玻璃及其他材料,如是金属材料则需要机械加工,如果是玻璃材料则需要进行激光加工,显然,这种加工方案需要配套其他加工设备,容易增加加工成本,结果是会导致芯片的制作成本显著增加。

3、第二种加工方案是在硅片背面第一次整面涂胶,第一次光刻,刻出方形待刻蚀面,然后通过干法刻蚀10um~20um的浅槽,然后去胶,进行第二次整面涂胶,第二次光刻,显影后,漏出环形待刻蚀面,最后在光刻胶的保护下对环形待刻蚀面进行深刻,完成硅岛制作。如图3和图4所示,虽然该加工方案能够在硅片背面形成浅槽,但是该浅槽深度不允许超过20um,因为如果浅槽深度超过20um,则现有涂胶工艺难以在硅片背面形成完整或平顺的光刻胶层,由此导致后期工艺无法实施。可见,第二种加工方案仍然存在难以降低硅岛高度和重量的缺陷,结果是也容易导致芯片在高频环境下存在波动干扰等缺陷,影响芯片的正常输出。

4、由此可见,现有用于对e形膜片硅岛的加工方法仍然难以有效控制硅岛的高度和重量,难以获得高度和重量可控的硅岛,进而使得芯片在高频环境下易受到波动干扰,同时其抗力学冲击的能力比c形膜片差,尤其在小量程和小体积的芯片制作过程中,这些缺点显得更为严重。因此,如何有效控制硅岛的高度和重量,对于获得高度低且重量轻、抗力冲击能力强的e形膜片,以及制备加速度敏感性低、测量稳定性好的压力敏感芯片具有重要意义。

技术实现思路

1、本发明要解决的技术问题是针对现有技术中的不足,提供一种硅岛高度和重量可控的压力敏感芯片中硅岛的加工方法,以及提供一种加速度敏感性低、测量稳定性好、易封装的压力敏感芯片及与之匹配的工序简单、步骤较少、生产质量易于控制的制作方法,和由压力敏感芯片构成的压力传感器。

2、为解决上述技术问题,本发明采用以下技术方案。

3、一种压力敏感芯片中硅岛的加工方法,包括以下步骤:

4、(1)对用于制作压力敏感芯片的soi硅片进行清洗;

5、(2)在soi硅片背面制备sio2层;

6、(3)在soi硅片背面的sio2层上制备光刻胶,曝光显影,在soi硅片背面形成回形区域;

7、(4)对soi硅片背面回形区域内的sio2层进行刻蚀,在soi硅片背面形成回形凹槽;

8、(5)去除soi硅片背面的光刻胶;

9、(6)在soi硅片背面制备光刻胶,曝光显影,去除soi硅片背面回形凹槽区域的光刻胶,在回形凹槽的区域范围内形成口形区域;

10、(7)对soi硅片背面口形区域内的si进行刻蚀,在soi硅片背面形成硅岛;

11、(8)去除soi硅片背面的光刻胶,完成对硅岛的加工。

12、上述的加工方法,进一步改进的,步骤(1)中,所述soi硅片中顶层硅的厚度为0.3um~2um。

13、上述的加工方法,进一步改进的,步骤(2)中,采用热氧化工艺、pecvd或者lpcvd工艺在soi硅片背面制备sio2层;所述热氧化工艺的工艺参数为:工艺气体为o2,温度为900℃。

14、上述的加工方法,进一步改进的,步骤(4)中,采用icp刻蚀工艺对soi硅片背面回形区域内的sio2层进行刻蚀;所述icp刻蚀工艺的工艺参数为:工艺气体为ch3f。

15、上述的加工方法,进一步改进的,步骤(7)中,采用drie刻蚀工艺对soi硅片背面口形区域内的si进行刻蚀;所述刻蚀过程中si的刻蚀速率为500nm/min~700nm/min;所述刻蚀过程中还包括对背面的sio2层进行刻蚀,所述si和sio2层的刻蚀速率比为70~100∶1;所述硅岛的高度为70μm。

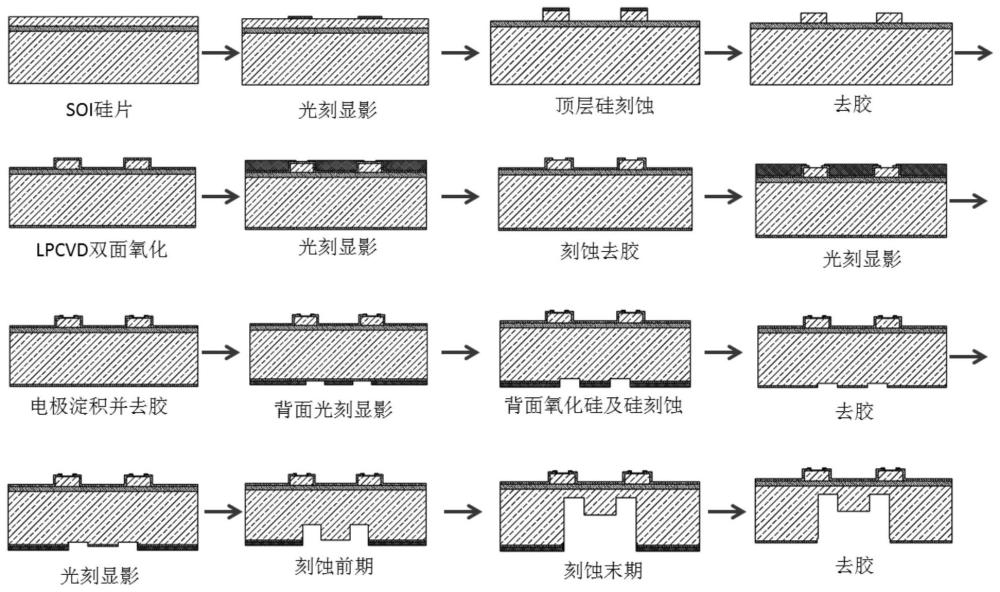

16、作为一个总的技术构思,本发明提供了一种压力敏感芯片的制作方法,包括以下步骤:

17、s1、对soi硅片进行清洗;

18、s2、在soi硅片正面制备光刻胶,曝光显影,保留在电阻条和互连线所在位置的硅片正面的光刻胶;

19、s3、对soi硅片正面未覆盖光刻胶的区域进行刻蚀;

20、s4、去除电阻条和互连线上的光刻胶;

21、s5、在soi硅片双面制备sio2层;

22、s6、在soi硅片正面制备光刻胶,曝光显影,对电阻条上需要制作互连线和欧姆接触的区域进行开窗;

23、s7、去除需要制作互连线和欧姆接触区域上的氧化硅层;

24、s8、去除未开窗区域表面的光刻胶;

25、s9、在soi硅片正面制备光刻胶,曝光显影,对电阻条上需要制作互连线和欧姆接触的区域进行开窗,使开窗区域的面积大于步骤s6中的开窗区域;

26、s10、在soi硅片正面制作电极金属层;

27、s11、去除未开窗区域表面的光刻胶,对剩余的电极金属层进行热处理,完成欧姆接触电极的制作;

28、s12、在soi硅片背面的sio2层上制备光刻胶,曝光显影,在soi硅片背面形成回形区域;

29、s13、对soi硅片背面回形区域内的sio2层进行刻蚀,在soi硅片背面形成回形凹槽;

30、s14、去除soi硅片背面的光刻胶;

31、s15、在soi硅片背面制备光刻胶,曝光显影,在soi硅片背面回形凹槽的区域内形成口形区域;

32、s16、对soi硅片背面口形区域内的si进行刻蚀,在soi硅片背面形成硅岛;

33、s17、去除soi硅片背面的光刻胶,完成对压力敏感芯片的制作。

34、上述的制作方法,进一步改进的,步骤s1中,所述soi硅片中顶层硅的厚度为0.3um~2um。

35、上述的制作方法,进一步改进的,步骤s3中,所述干法刻蚀工艺或湿法刻蚀工艺对soi硅片正面未覆盖光刻胶的区域进行刻蚀,直至露出氧化硅层。

36、上述的制作方法,进一步改进的,步骤s4中,采用丙酮对电阻条和互连线上的光刻胶进行清洗,完成对电阻条和互连线上光刻胶的去除。

37、上述的制作方法,进一步改进的,步骤s5中,采用lpcvd工艺在soi硅片正面制备sio2层,使电阻条和互连线的表面和侧面均覆盖有氧化硅层;所述lpcvd工艺的工艺参数为:工艺气体为o2,温度为900℃;采用热氧化工艺、pecvd或者lpcvd工艺在soi硅片背面制备sio2层;所述热氧化工艺的工艺参数为:工艺气体为o2,温度为900℃。

38、上述的制作方法,进一步改进的,步骤s7中,采用干法刻蚀工艺对soi硅片正面未覆盖光刻胶的区域进行刻蚀,去除氧化硅层,直至露出电阻条和互连线。

39、上述的制作方法,进一步改进的,步骤s8中,采用丙酮对soi硅片正面未开窗区域表面的光刻胶进行清洗,完成对未开窗区域内光刻胶的去除。

40、上述的制作方法,进一步改进的,步骤s10中,所述电极金属层包括钛、金中的至少一种。

41、上述的制作方法,进一步改进的,步骤s11中,采用剥离的方式去除未开窗区域表面的光刻胶,保留需要制作互连线和欧姆接触的区域内的电极金属层。

42、上述的制作方法,进一步改进的,步骤s13中,采用icp刻蚀工艺对soi硅片背面回形区域内的sio2层进行刻蚀;所述icp刻蚀工艺的工艺参数为:工艺气体为ch3f。

43、上述的制作方法,进一步改进的,步骤s16中,采用drie刻蚀工艺对soi硅片背面口形区域内的si进行刻蚀;所述刻蚀过程中si的刻蚀速率为500nm/min~700nm/min;所述刻蚀过程中还包括对背面的sio2层进行刻蚀,所述si和sio2层的刻蚀速率比为70~100∶1;所述硅岛的高度为70μm。

44、上述的制作方法,进一步改进的,步骤s17中,采用丙酮对soi硅片背面的光刻胶进行清洗,完成对soi硅片背面的光刻胶的去除。

45、作为一个总的技术构思,本发明还提供了一种压力敏感芯片,包括上述加工方法制作的硅岛。

46、作为一个总的技术构思,本发明还提供了一种压力敏感芯片,所述压力敏感芯片由上述的制作方法制备得到。

47、作为一个总的技术构思,本发明还提供了一种压力传感器,所述压力传感器包括上述的压力敏感芯片。

48、上述的压力传感器,进一步改进的,所述压力敏感芯片的背面还设有支撑体;所述压力敏感芯片与所述支撑体之间形成有应力参考腔。

49、上述的压力传感器,进一步改进的,所述支撑体为键合玻璃片或键合硅片。

50、与现有技术相比,本发明的优点在于:

51、(1)针对现有加工方法难以有效控制硅岛高度和重量等不足,以及由此导致的硅岛高度较高、重量较大,芯片在高频环境下存在波动干扰等缺陷,本发明中创造性的提出了一种压力敏感芯片中硅岛的加工方法,根据硅岛的设定高度,先在硅片背面制备合适厚度的氧化硅层,然后在氧化硅层上制备光刻胶,并通过曝光显影,去除部分光刻胶,由此在硅片背面的氧化硅层上形成回形区域,进而其他区域在光刻胶的保护下,依次对硅片背面回形区域内的氧化硅和硅进行刻蚀,通过去除回形区域内的氧化硅和硅,在硅片内形成回形凹槽,进一步的,去除硅片背面剩余光刻胶后,继续在硅片背面制备光刻胶,曝光显影,去除回形凹槽内的光刻胶,由此在回形凹槽的区域内形成口形区域,最后对口形区域内的氧化硅和硅进行刻蚀,同时去除口形区域内的氧化硅和硅,在此过程中,利用硅的刻蚀速率大于氧化硅的刻蚀速率的特点以及氧化硅层的设定厚度,调控硅岛的高度,当氧化硅层被去除干净后,即可形成设定高度的硅岛,与此同时,当氧化硅层被去除干净后,口形区域内只有硅材料,因而在刻蚀后期只对单一的硅材料进行刻蚀,此时由于硅岛底部和顶部的刻蚀速率相同,由此能够使硅岛的形状和高度保持不变,进而在保持硅岛形状和高度不变的前提下能够使硅片整体往下刻蚀(向内刻蚀),直至刻蚀到膜片设定的厚度,去除硅片背面的光刻胶,完成对硅岛的加工,得到e形膜片。本发明加工方法,可根据硅岛高度的设定值,先在硅片背面沉积合适厚度的氧化硅层,进而在光刻胶的保护作用下,对口形区域内的氧化硅层和硅进行刻蚀,获得高度和质量可控的硅岛,从而有利于获得硅岛高度低且重量小、抗力冲击能力强的e形膜片,对于制备加速度敏感性低、测量稳定性好的压力敏感芯片具有重要意义。

52、(2)针对现有制作方法难以有效控制硅岛高度和重量等不足,以及由此导致的e形膜片中硅岛高度较高、重量大、抗力学冲击能力差、在高频环境下存在波动干扰等缺陷,本发明中创造性的提出了一种压力敏感芯片的制作方法,先在硅片正面除电阻条和互联线所在位置表面覆盖光刻胶,并在光刻胶的保护下去除其他区域的硅材料,直至露出氧化硅层,然后去除电阻条和互连线上的光刻胶,并根据硅岛的设定高度,在硅片双面制备厚度合适的氧化硅层,进而在硅片正面制备欧姆接触电极,完成正面电极的制备后,继续在硅片背面的氧化硅层上制备光刻胶,通过曝光显影,去除部分光刻胶,由此在硅片背面的氧化硅层上形成回形区域,进一步的,其他区域在光刻胶的保护下,依次对硅片背面回形区域内的氧化硅和硅进行刻蚀,通过去除回形区域内的氧化硅和硅,在硅片内形成回形凹槽,更进一步的,去除硅片背面剩余光刻胶,在硅片背面继续制备光刻胶,通过曝光显影,去除回形凹槽内的光刻胶,由此在回形凹槽的区域内形成口形区域,最后对口形区域内的氧化硅和硅进行刻蚀,同时去除口形区域内的氧化硅和硅,在此过程中,利用硅的刻蚀速率大于氧化硅的刻蚀速率的特点以及氧化硅层的设定厚度,调控硅岛的高度,当氧化硅层被去除干净后,即可形成设定高度的硅岛,与此同时,当氧化硅层被去除干净后,口形区域内只有硅材料,因而在刻蚀后期只对单一的硅材料进行刻蚀,此时由于硅岛底部和顶部的刻蚀速率相同,由此能够使硅岛的形状和高度保持不变,进而在保持硅岛形状和高度不变的前提下能够使硅片整体往下刻蚀(向内刻蚀),直至刻蚀到膜片设定的厚度,去除硅片背面的光刻胶,完成对压力敏感芯片的制作。本发明制作方法,可根据硅岛高度的设定值,在硅片背面沉积合适厚度的氧化硅层,进而在光刻胶的保护作用下,对口形区域内的氧化硅层和硅进行刻蚀,获得高度和质量可控的硅岛,从而有利于获得硅岛高度低且重量小、抗力冲击能力强的e形膜片,以及降低加速度敏感性,提高压力测量的稳定性,由此获得的压力敏感芯片具有加速度敏感性低、测量稳定性好、易封装等优点,对于获得抗干扰能力强的压力传感器具有重要意义。

本文地址:https://www.jishuxx.com/zhuanli/20240726/124613.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表