一种基于铌酸锂单晶薄膜的振动传感器及制备方法与流程

- 国知局

- 2024-07-27 13:03:10

本发明属于半导体器件加工,具体涉及一种基于铌酸锂单晶薄膜的振动传感器及制备方法。

背景技术:

1、目前的振动传感器结构单一,为了提高传感器的输出性能和灵敏度,本申请特此提出一种基于振动微球的加速度传感器来检测振动情况。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种结构简单,设计合理的基于铌酸锂单晶薄膜的振动传感器及制备方法。

2、本发明通过以下技术方案来实现上述目的:

3、本发明第一方面提供了一种基于铌酸锂单晶薄膜的振动传感器,该振动传感器包括硅基片,所述硅基片的上下表面均设置是有二氧化硅层,其中一组二氧化硅层的表面设置有金属层,所述金属层依次为金属cr层、金属au层与金属cr层,所述金属层与铌酸锂基片键合连接形成硅基铌酸锂键合片,所述铌酸锂基片的表面还设置有金属cr层与金属au层。

4、作为本发明的进一步优化方案,所述金属cr层的厚度为20nm,所述金属au层的厚度为200nm。

5、作为本发明的进一步优化方案,所述硅基铌酸锂键合片经mems工艺形成边框、中心质量环及四条单悬臂梁及辅助梁,每条单悬臂梁包括垂直布置的横梁和纵梁,即单悬臂梁具有两个连接端,其中短单悬臂梁的一个连接端与辅助梁连接、另一个连接端与中心质量环连接,其中长单悬臂梁的一个连接端与边框连接、另一个连接端与中心质量环连接。四条单悬臂梁则两两对称布置于中心质量环两侧;所述横梁和纵梁上均布置有电极。

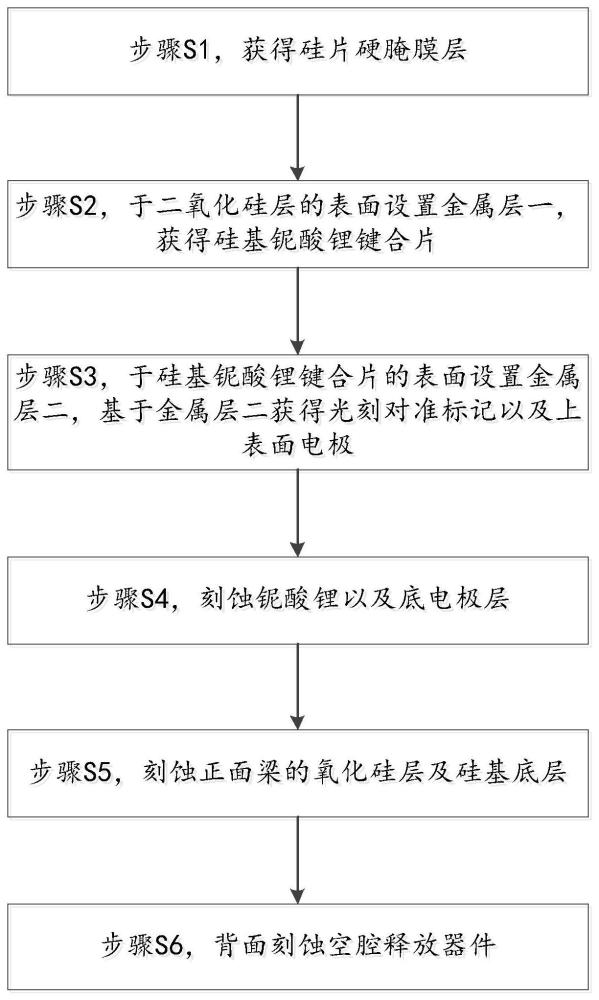

6、本发明第二方面提供了一种基于铌酸锂单晶薄膜的振动传感器的制备方法,该方法制备上述振动传感器,该制备方法包括以下步骤,

7、步骤s1,获得硅基片,于预设大小的硅基片的表面生长二氧化硅层,获得硅片硬腌膜层;

8、步骤s2,于二氧化硅层的表面设置金属层一,基于金属层二与铌酸锂基片低温键合,获得硅基铌酸锂键合片;

9、步骤s3,于硅基铌酸锂键合片的表面设置金属层二,基于金属层二获得光刻对准标记以及上表面电极;

10、步骤s4,刻蚀铌酸锂以及底电极层;

11、步骤s5,刻蚀正面梁的氧化硅层及硅基底层;

12、步骤s6,背面刻蚀空腔释放器件。

13、作为本发明的进一步优化方案,在步骤s1中,所述硅基片的两面均生长有二氧化硅层;且采用pecvd法于硅基片的表面生长二氧化硅层。

14、作为本发明的进一步优化方案,在步骤s2中,所述金属层一设置于其中一组二氧化硅层的表面,所述金属层一为金属cr层、金属au层与金属cr层构成;在步骤s3中,所述金属层二为金属cr层与金属au层;所述金属cr层的厚度为20nm,所述金属au层的厚度为200nm。

15、作为本发明的进一步优化方案,在步骤s4中,于键合片正面匀涂光刻胶,于100℃热板前烘设定时间后进行光刻工艺,曝光剂量为200mj/cm2;随后使用hdms显影液进行显影,其中显影时间为1min20s;

16、基于氧等离子体去除浮胶后于120℃的热板上坚膜设定时间,采用ibe离子束刻蚀刻蚀linbo3薄膜,刻蚀设定时间后,获得覆盖键合片正面的彩色光环,即linbo3薄膜与底电极刻蚀完成。

17、作为本发明的进一步优化方案,在步骤s4中,刻蚀气体为ar,气体通量设置为5。

18、作为本发明的进一步优化方案,在步骤s5中,采用rie刻蚀二氧化硅薄膜层,将刻蚀完成后的键合片使用丙酮、乙醇、去离子水进行清洗,于键合片正面喷涂az4620光刻胶,喷涂圈数为2圈,胶厚为5μm,随后于100℃的热板上前烘设定时间,进行光刻工艺,其中,曝光剂量为400mj/cm2,曝光之后采用az400k显影液进行显影,显影时间为1min10s;

19、之后基于氧等离子体去除浮胶后于120℃的热板上坚膜设定时间,之后采用深硅刻蚀工艺,刻蚀键合片正面的硅,其中刻蚀厚度为70μm,完成正面梁的刻蚀工艺。

20、作为本发明的进一步优化方案,在步骤s6中,键合片背面喷涂az4620光刻胶,其中喷胶圈数为12圈,胶厚为30μm,之后进行热板前烘、光刻、显影、去胶机去胶、后烘坚膜完成工艺制备;其中光刻设置曝光剂量为800mj/cm2,使用az400k显影液进行显影,前烘为100℃热板上前烘5min,后烘坚膜为120℃的热板上烘干1h,用氧等离子体去胶,将键合片正面与一片表面干净的硅片通过泵油键合,随后对键合片背面进行硅背深硅刻蚀,刻蚀厚度为430μm;随后对器件进行酸碱洗后,用丙酮、无水乙醇、去离子水分别超声5min,至此完成器件的制备。

21、本发明的有益效果在于:本发明提供一种基于铌酸锂单晶薄膜的振动传感器的新型设计结构,在悬臂梁的基础上设计制造宽边辅助梁结构,通过改变悬臂梁设计结构增加约束与牵引,提高传感器的输出性能和灵敏度。

技术特征:1.一种基于铌酸锂单晶薄膜的振动传感器,其特征在于,该振动传感器包括硅基片,所述硅基片的上下表面均设置是有二氧化硅层,其中一组二氧化硅层的表面设置有金属层,所述金属层依次为金属cr层、金属au层与金属cr层,所述金属层与铌酸锂基片键合连接形成硅基铌酸锂键合片,所述铌酸锂基片的表面还设置有金属cr层与金属au层。

2.根据权利要求1所述的一种基于铌酸锂单晶薄膜的振动传感器,其特征在于:所述金属cr层的厚度为20nm,所述金属au层的厚度为200nm。

3.根据权利要求1所述的一种基于铌酸锂单晶薄膜的振动传感器,其特征在于:所述硅基铌酸锂键合片经mems工艺形成边框、中心质量环及四条单悬臂梁及辅助梁,每条单悬臂梁包括垂直布置的横梁和纵梁,即单悬臂梁具有两个连接端,其中短单悬臂梁的一个连接端与辅助梁连接、另一个连接端与中心质量环连接,其中长单悬臂梁的一个连接端与边框连接、另一个连接端与中心质量环连接。四条单悬臂梁则两两对称布置于中心质量环两侧;所述横梁和纵梁上均布置有电极。

4.一种基于铌酸锂单晶薄膜的振动传感器的制备方法,该方法制备上述权利要求1-3任一所述的振动传感器,其特征在于,该制备方法包括以下步骤,

5.根据权利要求4所述的一种基于铌酸锂单晶薄膜的振动传感器的制备方法,其特征在于:在步骤s1中,所述硅基片的两面均生长有二氧化硅层;且采用pecvd法于硅基片的表面生长二氧化硅层。

6.根据权利要求5所述的一种基于铌酸锂单晶薄膜的振动传感器的制备方法,其特征在于:在步骤s2中,所述金属层一设置于其中一组二氧化硅层的表面,所述金属层一为金属cr层、金属au层与金属cr层构成;在步骤s3中,所述金属层二为金属cr层与金属au层;所述金属cr层的厚度为20nm,所述金属au层的厚度为200nm。

7.根据权利要求6所述的一种基于铌酸锂单晶薄膜的振动传感器的制备方法,其特征在于:在步骤s4中,于键合片正面匀涂光刻胶,于100℃热板前烘设定时间后进行光刻工艺,曝光剂量为200mj/cm2;随后使用hdms显影液进行显影,其中显影时间为1min20s;

8.根据权利要求7所述的一种基于铌酸锂单晶薄膜的振动传感器的制备方法,其特征在于:在步骤s4中,刻蚀气体为ar,气体通量设置为5。

9.根据权利要求8所述的一种基于铌酸锂单晶薄膜的振动传感器的制备方法,其特征在于:在步骤s5中,采用rie刻蚀二氧化硅薄膜层,将刻蚀完成后的键合片使用丙酮、乙醇、去离子水进行清洗,于键合片正面喷涂az4620光刻胶,喷涂圈数为2圈,胶厚为5μm,随后于100℃的热板上前烘设定时间,进行光刻工艺,其中,曝光剂量为400mj/cm2,曝光之后采用az400k显影液进行显影,显影时间为1min10s;

10.根据权利要求9所述的一种基于铌酸锂单晶薄膜的振动传感器的制备方法,其特征在于:在步骤s6中,键合片背面喷涂az4620光刻胶,其中喷胶圈数为12圈,胶厚为30μm,之后进行热板前烘、光刻、显影、去胶机去胶、后烘坚膜完成工艺制备;其中光刻设置曝光剂量为800mj/cm2,使用az400k显影液进行显影,前烘为100℃热板上前烘5min,后烘坚膜为120℃的热板上烘干1h,用氧等离子体去胶,将键合片正面与一片表面干净的硅片通过泵油键合,随后对键合片背面进行硅背深硅刻蚀,刻蚀厚度为430μm;随后对器件进行酸碱洗后,用丙酮、无水乙醇、去离子水分别超声5min,至此完成器件的制备。

技术总结本发明涉及一种基于铌酸锂单晶薄膜的振动传感器及制备方法。该基于铌酸锂单晶薄膜的振动传感器,该振动传感器包括硅基片,所述硅基片的上下表面均设置是有二氧化硅层,其中一组二氧化硅层的表面设置有金属层,所述金属层依次为金属Cr层、金属Au层与金属Cr层,所述金属层与铌酸锂基片键合连接形成硅基铌酸锂键合片,所述铌酸锂基片的表面还设置有金属Cr层与金属Au层;该基于铌酸锂单晶薄膜的振动传感器及制备方法,在悬臂梁的基础上设计制造宽边辅助梁结构,通过改变悬臂梁设计结构增加约束与牵引,提高传感器的输出性能和灵敏度。技术研发人员:何剑,郭涛,翟继卫,陈亮,原景超受保护的技术使用者:苏州欧伏安传感技术研究所有限公司技术研发日:技术公布日:2024/3/5本文地址:https://www.jishuxx.com/zhuanli/20240726/124690.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表