一种多台阶微流道结构的工艺制备方法与流程

- 国知局

- 2024-07-27 13:04:00

本发明涉及微流道结构的,具体而言,涉及一种多台阶微流道结构的工艺制备方法。

背景技术:

1、在mems器件制造工艺中的光刻图案经过光刻转移,设计的图案转移到硅片表面,在制备刻蚀图案的掩膜层后,可通过刻蚀工艺对掩膜开窗内的硅片进行刻蚀,制备相应的图案结构,刻蚀是使用化学反应或物理撞击作用而移除部分材料的技术,刻蚀技术可以分为湿法刻蚀和干法刻蚀两类,干法刻蚀主要利用反应气体与等离子体进行刻蚀;湿法刻蚀主要利用化学试剂与被刻蚀材料发生化学反应进行刻蚀。

2、mems微流道芯片中存在通孔、流道等多种深度的槽结构,目前通常采用喷胶-光刻-刻蚀的方式制备槽结构,该方式是在刻蚀完一种槽结构后,再循环以上工艺,通过喷胶方式制备下一次刻蚀所需要的掩膜,这种方式存在高成本的问题,并且需要多次进行光刻工艺,导致工艺制备效率低。

技术实现思路

1、本发明要解决的问题是:提供一种多台阶微流道结构的工艺制备方法,能够降低成本,并提高工艺制备效率。

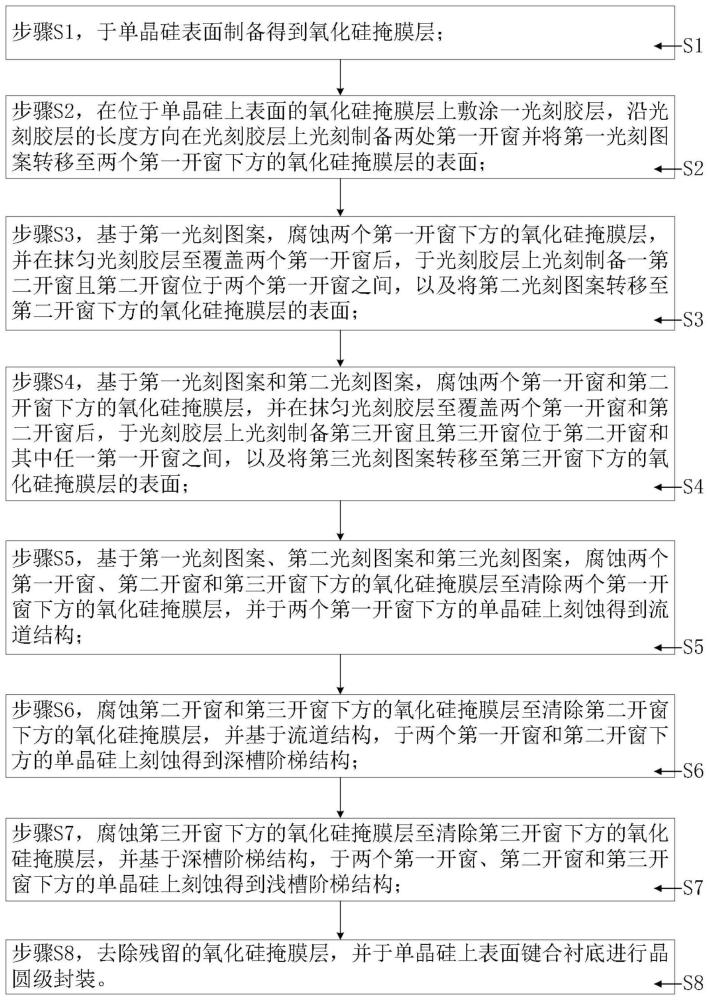

2、为解决上述问题,本发明提供一种多台阶微流道结构的工艺制备方法,包括:

3、步骤s1,于单晶硅表面制备得到氧化硅掩膜层;

4、步骤s2,在位于所述单晶硅上表面的所述氧化硅掩膜层上敷涂一光刻胶层,沿所述光刻胶层的长度方向在所述光刻胶层上光刻制备两处第一开窗并将第一光刻图案转移至两个所述第一开窗下方的所述氧化硅掩膜层的表面;

5、步骤s3,基于所述第一光刻图案,腐蚀两个所述第一开窗下方的所述氧化硅掩膜层,并在抹匀所述光刻胶层至覆盖两个所述第一开窗后,于所述光刻胶层上光刻制备一第二开窗且所述第二开窗位于两个所述第一开窗之间,以及将第二光刻图案转移至所述第二开窗下方的所述氧化硅掩膜层的表面;

6、步骤s4,基于所述第一光刻图案和所述第二光刻图案,腐蚀两个所述第一开窗和所述第二开窗下方的所述氧化硅掩膜层,并在抹匀所述光刻胶层至覆盖两个所述第一开窗和所述第二开窗后,于所述光刻胶层上光刻制备第三开窗且所述第三开窗位于所述第二开窗和其中任一所述第一开窗之间,以及将第三光刻图案转移至所述第三开窗下方的所述氧化硅掩膜层的表面;

7、步骤s5,基于所述第一光刻图案、所述第二光刻图案和所述第三光刻图案,腐蚀两个所述第一开窗、所述第二开窗和所述第三开窗下方的所述氧化硅掩膜层至清除所述两个所述第一开窗下方的所述氧化硅掩膜层,并于两个所述第一开窗下方的所述单晶硅上刻蚀得到流道结构;

8、步骤s6,腐蚀所述第二开窗和所述第三开窗下方的所述氧化硅掩膜层至清除所述第二开窗下方的所述氧化硅掩膜层,并基于所述流道结构,于两个所述第一开窗和所述第二开窗下方的所述单晶硅上刻蚀得到深槽阶梯结构;

9、步骤s7,腐蚀所述第三开窗下方的所述氧化硅掩膜层至清除所述第三开窗下方的所述氧化硅掩膜层,并基于所述深槽阶梯结构,于两个所述第一开窗、所述第二开窗和所述第三开窗下方的所述单晶硅上刻蚀得到浅槽阶梯结构;

10、步骤s8,去除残留的所述氧化硅掩膜层,并于所述单晶硅上表面键合衬底进行晶圆级封装。

11、优选的,所述步骤s1中,采用热氧化方法或lpcvd方法或pecvd方法,于所述单晶硅表面制备得到所述氧化硅掩膜层。

12、优选的,所述步骤s2、所述步骤s3和所述步骤s4中,采用旋涂所述光刻胶层的方式分别得到所述第一光刻图案、所述第二光刻图案和所述第三光刻图案。

13、优选的,所述步骤s5、所述步骤s6和所述步骤s7中,采用drir工艺分别刻蚀得到所述流道结构、所述深槽阶梯结构和所述浅槽阶梯结构。

14、优选的,所述步骤s8中,于所述单晶硅上表面键合玻璃衬底或硅衬底进行晶圆级封装。

15、优选的,所述步骤s1中,所述单晶硅的厚度为400um,所述氧化硅掩膜层的厚度为1.5um。

16、优选的,所述步骤s3、所述步骤s4、所述步骤s5、所述步骤s6和所述步骤s7中,分别腐蚀0.5unm的所述氧化硅掩膜层。

17、优选的,所述步骤s5中所述流道结构的刻蚀深度为200um。

18、优选的,所述步骤s6中,所述深槽阶梯结构的刻蚀深度为150um,所述流道结构的刻蚀深度为350um。

19、优选的,所述步骤s7中,所述浅槽阶梯结构的刻蚀深度为50um,所述深槽阶梯结构的刻蚀深度为200um,所述流道结构的刻蚀深度为400um。

20、本发明具有以下有益效果:本发明采用单次敷涂光刻胶层的方式,在每次腐蚀完氧化硅掩膜层后通过抹匀的方式来使得光刻胶层覆盖住腐蚀区域,降低成本,并且,本发明中通过多次光刻制备开窗,避免了刻蚀得到槽结构后需要再次进行光刻工艺,能够提高工艺制备效率。

技术特征:1.一种多台阶微流道结构的工艺制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的工艺制备方法,其特征在于,所述步骤s1中,采用热氧化方法或lpcvd方法或pecvd方法,于所述单晶硅(3)表面制备得到所述氧化硅掩膜层(2)。

3.根据权利要求1所述的工艺制备方法,其特征在于,所述步骤s2、所述步骤s3和所述步骤s4中,采用旋涂所述光刻胶层(1)的方式分别得到所述第一光刻图案、所述第二光刻图案和所述第三光刻图案。

4.根据权利要求1所述的工艺制备方法,其特征在于,所述步骤s5、所述步骤s6和所述步骤s7中,采用drir工艺分别刻蚀得到所述流道结构、所述深槽阶梯结构和所述浅槽阶梯结构。

5.根据权利要求1所述的工艺制备方法,其特征在于,所述步骤s8中,于所述单晶硅(3)上表面键合玻璃衬底(4)或硅衬底(4)进行晶圆级封装。

6.根据权利要求1所述的工艺制备方法,其特征在于,所述步骤s1中,所述单晶硅(3)的厚度为400um,所述氧化硅掩膜层(2)的厚度为1.5um。

7.根据权利要求6所述的工艺制备方法,其特征在于,所述步骤s3、所述步骤s4、所述步骤s5、所述步骤s6和所述步骤s7中,分别腐蚀0.5unm的所述氧化硅掩膜层(2)。

8.根据权利要求6所述的工艺制备方法,其特征在于,所述步骤s5中所述流道结构的刻蚀深度为200um。

9.根据权利要求6所述的工艺制备方法,其特征在于,所述步骤s6中,所述深槽阶梯结构的刻蚀深度为150um,所述流道结构的刻蚀深度为350um。

10.根据权利要求6所述的工艺制备方法,其特征在于,所述步骤s7中,所述浅槽阶梯结构的刻蚀深度为50um,所述深槽阶梯结构的刻蚀深度为200um,所述流道结构的刻蚀深度为400um。

技术总结本发明提供了一种多台阶微流道结构的工艺制备方法,包括:步骤S1,制备氧化硅掩膜层;步骤S2,制备两处第一开窗;步骤S3,腐蚀两个第一开窗下方的氧化硅掩膜层,并于光刻胶层上制备第二开窗;步骤S4,腐蚀两个第一开窗和第二开窗下方的氧化硅掩膜层,并于光刻胶层上制备第三开窗;步骤S5,腐蚀第一、第二、第三开窗下方的氧化硅掩膜层并于单晶硅上刻蚀得到流道结构;步骤S6,腐蚀第二、第三开窗下方的氧化硅掩膜层并于单晶硅上刻蚀得到深槽阶梯结构;步骤S7,腐蚀第三开窗下方的氧化硅掩膜层并于单晶硅上刻蚀得到浅槽阶梯结构;步骤S8,去除氧化硅掩膜层并于单晶硅上表面键合衬底进行晶圆级封装。有益效果是本发明可实现多种深度槽结构的制备。技术研发人员:吴魁熙,赵建村,虞益挺,李文丽,严宇超,余晓畅受保护的技术使用者:宁波启朴芯微系统技术有限公司技术研发日:技术公布日:2024/4/8本文地址:https://www.jishuxx.com/zhuanli/20240726/124757.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表