一种微腔光梳芯片的制备方法与流程

- 国知局

- 2024-07-27 13:03:46

本发明提供一种微腔光梳芯片的制备方法,属于光子芯片制备领域。

背景技术:

1、光学频率梳简称光频梳,在时域是周期性的脉冲信号,在频域是等间距梳状光谱。光频梳以其良好的时域、频域特性,在时间频率测量、雷达、测距、通信、光谱校准、气体吸收谱、微波光子等领域有着广泛的应用。其中基于氮化硅的微腔光学频率梳因其具有微波频率的重复频率、较小的尺寸、以及与cmos工艺兼容的能力,吸引了大量研究人员的注意。氮化硅微腔光梳芯片是微腔光梳的核心芯片,其损耗性能、制备难度直接决定了微腔光梳的性能和成本。

2、现有的氮化硅微腔光梳芯片,除了其耦合间距为100nm(亚微米)量级以外,剩下部分的特征图形尺寸都在微米量级。由于亚微米的耦合间距的存在,氮化硅微腔芯片需要采用电子束曝光或者90nm特征尺寸的先进光刻机才能实现图形的转移。电子束曝光存在产能不足的问题,一般只用于科研和小批量试验。而90nm以及更先进的光刻机成本及其高昂,一般用于集成电路制造。此外,芯片上的微环谐振腔和传输光波导的损耗有很大部分来自刻蚀过程中引起的侧壁粗糙度,对微腔光梳芯片的刻蚀工艺提出了挑战。

技术实现思路

1、本发明提供一种微腔光梳芯片的制备方法,使用光刻版图和侧墙厚度共同定义芯片上的耦合间距这一特征尺寸,从而不受耦合间距100nm级别的特征尺寸的限制,避免使用电子束曝光或者复杂光刻工艺,降低微腔光梳芯片制备难度和成本。此外,通过侧墙结构覆盖刻蚀形成的微环谐振腔和传输光波导侧壁,形成的微腔光梳芯片的损耗芯层侧壁粗糙度无关,降低对刻蚀工艺的要求,有利于提升微腔光梳芯片的性能。

2、本发明的目的是通过下述技术方案实现的。

3、本发明公开的一种微腔光梳芯片的制备方法,基于氮化硅芯层图形,使用氮化硅侧墙结构实现微环谐振腔与传输光波导之间耦合距离控制,从而实现目标微腔光梳芯片的制备。

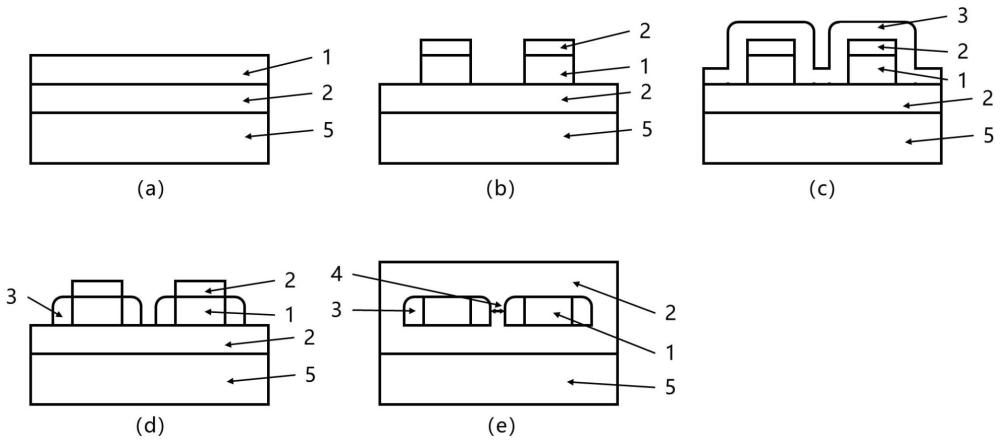

4、本发明公开的一种微腔光梳芯片的制备方法,包括以下步骤:准备硅衬底;使用热氧化的方法在硅衬底上生长氧化硅下包层;在氧化硅下包层表面生长低压化学气相沉积氮化硅芯层;对已经生长好氮化硅衬芯层的衬底片进行高温退火;生长硬掩膜层;使用光刻刻蚀的方法打开硬掩膜,并通过刻蚀氮化硅芯层实现微环谐振腔和传输光波导的图形化,该图形的特征尺寸在微米级别;进行去胶清洗,去除残留的光刻胶后,再次进行炉前清洗,继续使用低压化学气相沉积生长氮化硅薄膜,通过刻蚀形成侧墙;通过使用一次或者多次清洗加侧墙的方法控制微环谐振腔与传输光波导之间的耦合间距在目标尺寸;去除硬掩膜;最后使用化学气相沉积生长氧化硅上包层,并进行高温退火;从而最终实现微腔光梳芯片的制备。

5、所述侧墙结构,利用干法刻蚀的各向异性获得,侧墙的厚度由所生长的用于形成侧墙的氮化硅薄膜的厚度控制。

6、所述耦合间距的控制,首先使用光刻版图设置氮化硅芯层微环谐振腔和传输光波导之间的间距在微米级别。然后通过侧墙结构,利用氮化硅侧墙的厚度让微环谐振腔和传输光波导间距缩小,最后达到目标耦合间距。

7、有益效果:

8、1、本发明公开的一种微腔光梳芯片的制备方法,在波导和微环的耦合间隙之间引入与波导材料相同的侧墙结构,通过侧墙厚度可以改变波导与微环的耦合间隙,从而控制微环谐振腔与传输光波导之间的耦合间距。通过不同厚度的侧墙,能够使波导与微环耦合间距从1微米以上降低到亚微米,乃至百纳米的水平。本发明能够降低对芯层光刻工艺的要求,使得这一步光刻工艺不再需要用到昂贵的先进光刻机或者产能极低的电子束光刻机,极大降低微腔芯片的制作成本。

9、2、本发明公开的一种微腔光梳芯片的制备方法,通过侧墙包裹刻蚀工艺产生的芯层侧壁,使用薄膜沉积的面粗糙度替代刻蚀产生的侧壁粗糙度,能够整体上降低侧壁粗糙度。从而降低侧壁粗糙度引起的波导损耗,更容易获得低损耗光波导。

技术特征:1.一种微腔光梳芯片的制备方法,其特征在于:基于氮化硅芯层图形,使用氮化硅侧墙结构实现微环谐振腔与传输光波导之间耦合距离控制,实现目标微腔光梳芯片的制备。

2.如权利要求1所述一种微腔光梳芯片的制备方法,其特征在于:所述侧墙结构,利用干法刻蚀的各向异性获得,侧墙的厚度由所生长的用于形成侧墙的氮化硅薄膜的厚度控制;通过侧墙结构,利用氮化硅侧墙的厚度让微环谐振腔和传输光波导间距缩小,最后达到目标耦合间距。

3.如权利要求1或2所述一种微腔光梳芯片的制备方法,其特征在于:主要包含以下步骤:

技术总结本发明公开的一种微腔光梳芯片的制备方法,属于光子芯片制备领域。本发明实现方法为:使用热氧化的方法在硅衬底上生长氧化硅下包层;在氧化硅下包层表面生长低压化学气相沉积氮化硅芯层;对已经生长好氮化硅衬芯层的衬底片进行高温退火;生长硬掩膜层;使用光刻刻蚀的方法打开硬掩膜,通过刻蚀氮化硅芯层实现微环谐振腔和传输光波导的图形化,该图形特征尺寸在微米级别;去胶清洗,进行炉前清洗,继续使用低压化学气相沉积生长氮化硅薄膜,通过刻蚀形成侧墙;通过使用一次或者多次清洗加侧墙的方法控制微环谐振腔与传输光波导之间的耦合间距在目标尺寸;去除硬掩膜;使用化学气相沉积生长氧化硅上包层,并进行高温退火,实现微腔光梳芯片的制备。技术研发人员:李昱东,韩艳晨,李维,冯梁森受保护的技术使用者:中国航空工业集团公司北京长城计量测试技术研究所技术研发日:技术公布日:2024/3/31本文地址:https://www.jishuxx.com/zhuanli/20240726/124745.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。