一种硅转接板的制备方法、及硅转接板与流程

- 国知局

- 2024-07-27 13:03:32

本申请涉及硅转接板,具体而言,涉及一种硅转接板的制备方法、及硅转接板。

背景技术:

1、在mems器件的应用中,如果mems器件的尺度较大,通常需要很深的纵向深度的硅通孔进行三维集成。例如imu惯性测量单元中陀螺器件的三维互联集成,如果采用极深的硅通孔硅转接板,则可以与mems陀螺器件要求的大体积的质量块相适应。然而现有技术制作的硅转接板,多向更微小和更精细的结构方向发展,硅通孔的纵向深度通常不会大于200微米,因此由于不存在极深的硅通孔硅转接板,无法实现大尺度mems器件的三维集成。基于此,如何制备极深的硅通孔硅转接板,以解决大尺度mems器件的三维互联集成问题是亟待解决的技术问题。

技术实现思路

1、本申请的实施例提供了一种硅转接板的制备方法,基于本申请提供的技术方案制备得到极深的硅通孔硅转接板,进而能实现大尺度mems器件的三维互联集成。

2、本申请的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本申请的实践而习得。

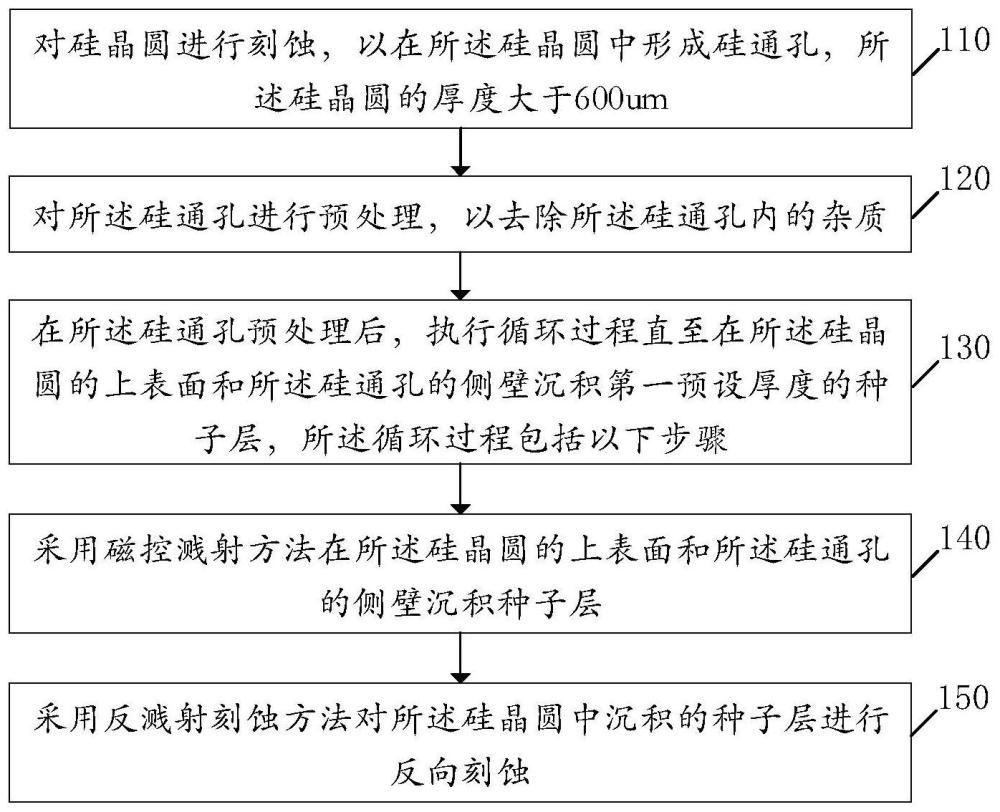

3、根据本申请实施例的第一方面,提供了一种硅转接板的制备方法,所述方法包括:对硅晶圆进行刻蚀,以在所述硅晶圆中形成硅通孔,所述硅晶圆的厚度大于600um;对所述硅通孔进行预处理,以去除所述硅通孔内的杂质;在所述硅通孔预处理后,执行循环过程直至在所述硅晶圆的上表面和所述硅通孔的侧壁沉积第一预设厚度的种子层,所述循环过程包括以下步骤:采用磁控溅射方法在所述硅晶圆的上表面和所述硅通孔的侧壁沉积种子层;采用反溅射刻蚀方法对所述硅晶圆中沉积的种子层进行反向刻蚀。

4、在本申请的一些实施例中,基于前述方案,在循环过程中,利用化学冷却剂将所述硅晶圆的温度冷却至-30℃。

5、在本申请的一些实施例中,基于前述方案,循环过程包括的循环次数为20次,所述第一预设厚度大于100nm。

6、在本申请的一些实施例中,基于前述方案,所述对硅晶圆进行刻蚀,以在所述硅晶圆中形成硅通孔,包括:在所述硅晶圆的上表面制作两组光刻对准标记,以及在所述硅晶圆的下表面制作与所述两组光刻对准标记对应的另外两组光刻对准标记;基于所述光刻对准标记,对所述硅晶圆进行光刻处理;对光刻处理后的硅晶圆进行干法刻蚀,以在所述硅晶圆中形成硅通孔。

7、在本申请的一些实施例中,基于前述方案,在所述循环过程之后,所述方法还包括:向所述硅通孔填充导电材料,直至在所述硅晶圆的上表面沉积第二预设厚度的导电材料层;在所述硅通孔填充导电材料后,在所述硅晶圆的下表面贴附保护层;对贴附有保护层的硅晶圆进行湿法刻蚀,以将所述第二预设厚度的导电材料层刻蚀至第三预设厚度以下,所述第三预设厚度小于所述第二预设厚度。

8、在本申请的一些实施例中,基于前述方案,在对贴附有保护层的硅晶圆进行湿法刻蚀之后,所述方法还包括:依次对所述硅晶圆进行第一次清洗处理和第一次干燥处理;去除第一次干燥处理后的所述硅晶圆下表面的保护层;依次对去除了保护层的硅晶圆进行第二次清洗处理和第二次干燥处理;在所述硅晶圆第二次干燥处理后,采用化学机械抛光方法或磨抛减薄方法对所述硅晶圆的上表面进行处理,直至所述硅通孔内填充的导电材料露出。

9、在本申请的一些实施例中,基于前述方案,在所述硅通孔内填充的导电材料露出之后,所述方法还包括:确定在所述硅晶圆的上表面和下表面制作的光刻对准标记是否存在异常;如果所述光刻对准标记存在异常,则对所述光刻对准标记进行修复处理。

10、在本申请的一些实施例中,基于前述方案,在对所述两组光刻对准标记进行修复处理之后,所述方法还包括:在所述硅晶圆的上表面和下表面均制作介质隔离层,再布线层,焊盘层,以及钝化层,得到第一硅转接板。

11、在本申请的一些实施例中,基于前述方案,所述方法还包括:在所述第一硅转接板中制作空腔结构和/或金属密封环结构,得到第二硅转接板。

12、根据本申请实施例的第二方面,提供了一种硅转接板,所述硅转接板采用上述第一方面任一实施例制备而成。

13、本申请的技术方案,在制备硅转接板的过程中,首先,对厚度大于600um的硅晶圆进行刻蚀,以在所述硅晶圆中形成硅通孔;其次,对所述硅通孔进行预处理,以去除所述硅通孔内的杂质;最后,在所述硅通孔预处理后,执行循环过程直至在所述硅晶圆的上表面和所述硅通孔的侧壁沉积第一预设厚度的种子层,所述循环过程包括以下步骤:采用磁控溅射方法在所述硅晶圆的上表面和所述硅通孔的侧壁沉积种子层;采用反溅射刻蚀方法对所述硅晶圆中沉积的种子层进行反向刻蚀。由此可见,通过本申请的技术方案制备得到的硅转接板具有的硅通孔的深度大于600um,使得能得到极深的硅通孔硅转接板,进而能解决大尺度mems器件的三维集成问题,可以将大尺度mems器件,或其他半导体器件直接制作在该极深的硅通孔硅转接板上,进而提升硅转接板的实用性和应用广泛性。

14、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

技术特征:1.一种硅转接板的制备方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,在循环过程中,利用化学冷却剂将所述硅晶圆的温度冷却至-30℃。

3.根据权利要求1所述的方法,其特征在于,循环过程包括的循环次数为20次,所述第一预设厚度大于100nm。

4.根据权利要求1所述的方法,其特征在于,所述对硅晶圆进行刻蚀,以在所述硅晶圆中形成硅通孔,包括:

5.根据权利要求1所述的方法,其特征在于,在所述循环过程之后,所述方法还包括:

6.根据权利要求5所述的方法,其特征在于,在对贴附有保护层的硅晶圆进行湿法刻蚀之后,所述方法还包括:

7.根据权利要求6所述的方法,其特征在于,在所述硅通孔内填充的导电材料露出之后,所述方法还包括:

8.根据权利要求7所述的方法,其特征在于,在对所述两组光刻对准标记进行修复处理之后,所述方法还包括:

9.根据权利要求8所述的方法,其特征在于,所述方法还包括:

10.一种硅转接板,其特征在于,所述硅转接板采用如权利要求1至9任一项所述的方法制备而成。

技术总结本申请的实施例提供了一种硅转接板的制备方法、及硅转接板,所述方法包括:对硅晶圆进行刻蚀,以在所述硅晶圆中形成硅通孔,所述硅晶圆的厚度大于600um;对所述硅通孔进行预处理,以去除所述硅通孔内的杂质;在所述硅通孔预处理后,执行循环过程直至在所述硅晶圆的上表面和所述硅通孔的侧壁沉积第一预设厚度的种子层,所述循环过程包括以下步骤:采用磁控溅射方法在所述硅晶圆的上表面和所述硅通孔的侧壁沉积种子层;采用反溅射刻蚀方法对所述硅晶圆中沉积的种子层进行反向刻蚀。基于本申请的实施例提供的技术方案能制备得到极深的硅通孔硅转接板,进而能实现大尺度MEMS器件的三维互联集成。技术研发人员:李立伟,杨云春,陆原,裘进,肖文贺,兰传麒,王鹏辉,刘燕春,赵晗阳,张群超,赵利芳,谷佩霞受保护的技术使用者:北京赛微电子股份有限公司技术研发日:技术公布日:2024/3/27本文地址:https://www.jishuxx.com/zhuanli/20240726/124731.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。