基于微机械硅波导空间一体化集成的太赫兹微纳系统及其制造方法与流程

- 国知局

- 2024-07-27 13:03:27

本发明涉及波导三维集成,具体涉及一种基于微机械硅波导空间一体化集成的太赫兹微纳系统及其制造方法。

背景技术:

1、毫米波、亚毫米波及太赫兹频段频谱资源丰富,可用带宽更宽、空间分辨率更高,因此高分辨率雷达、成像系统、高速无线通信等电子系统正在迅速向毫米波-亚毫米波-太赫兹频段发展。当前,毫米波-太赫兹元器件及子系统已经取得了较大发展,但是研制小型化的、高性能、易集成的太赫兹系统仍然面临严峻挑战。

2、传统的毫米波系统一般由多个分离的模块搭建形成,通过金属波导结构进行模块之间的信号传输。其中金属波导的制作首先采用机械切削法加工出对称波导分体结构,再组装形成金属三维空腔结构,其机械加工制造精度通常为20μm-50μm。而射频芯片在与金属波导互连时,需要采用手动微组装工艺将射频芯片安装在中空的金属波导内部特定位置,然后再焊接相应的引线。这种安装方式存在对准精度差的问题,也会导致互连接口之间损耗大,影响电路的性能,存在成本高、体积大、集成度低、成品率低的问题。

3、随着系统工作频率提升到太赫兹频段,传统的毫米波系统除了存在上述问题外,还将面临新的挑战:(1)太赫兹频段的波导尺寸大大缩小,传统机械加工工艺无法制作尺寸为几百微米的波导工艺。(2)微小的波导物理尺寸加工偏差将对波导元件造成较大的频率偏移,传统机械加工的精度及分体组装工艺难以满足波导元件的应用要求。(3)太赫兹频段,趋肤效应和低损耗需求对波导元件内部结构的表面粗糙度提出了苛刻要求(约为几十到几百纳米),传统机械加工表面粗糙度无法满足要求。

4、微机械加工技术(mems)是一种基于半导体工艺的精细化加工技术,其加工精度为1μm量级,尤其是针对三维高深宽比结构的深硅刻蚀(drie)微机械技术,为更高频毫米波和太赫兹系统提供了低损耗互连和封装提供了极具潜力的解决方案。基于微机械技术的硅波导可以实现与金属波导类似的低损耗,还可以将复杂无源电路与有源电路集成在一起。本发明基于硅衬底材料,采用微机械工艺,提出了一种硅波导空间一体化集成的太赫兹微纳系统及其制造方法,该微纳系统具有体积小、重量轻、高性能、易集成、批次一致性高等优点,尤其适合毫米波、亚毫米波和太赫兹频段的系统集成应用,有广阔的应用前景。

技术实现思路

1、本发明的目的在于提供一种基于微机械硅波导空间一体化集成的太赫兹微纳系统及其制造方法,与现有的技术相比,该微纳系统加工精度更高,具有损耗小、体积小、重量轻、性能高、集成度高的优点。

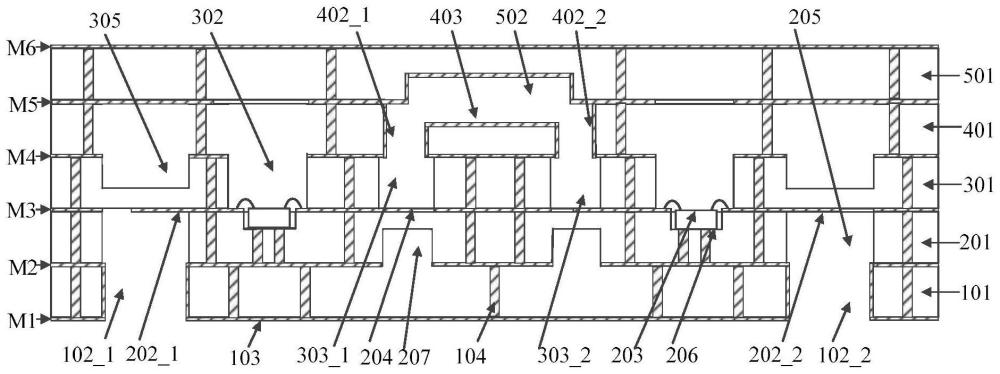

2、实现本发明目的的技术解决方案为:一种基于微机械硅波导空间一体化集成的太赫兹微纳系统,包括自下而上设置的第一层衬底、第二层衬底、第三层衬底、第四层衬底、第五层衬底;射频芯片;芯片埋置槽;输入/输出微机械硅波导-cpwg转换结构;带线-微机械硅波导转换结构;硅波导无源元件;tsv阵列;

3、所述输入/输出微机械硅波导-cpwg转换结构位于第一层衬底、第二层衬底和第三层衬底上;所述输入/输出微机械硅波导-cpwg转换结构中的硅波导位于第一层衬底上,输入/输出cpwg位于第三层衬底的下表面,所述输入/输出微机械硅波导-cpwg转换结构中的转接结构位于第二层衬底和第三层衬底;所述芯片埋置槽位于第二层衬底上;射频芯片放置在芯片埋置槽内,并通过引线与所述cpwg互连;所述带线-微机械硅波导转换结构位于第二层衬底、第三层衬底、第四层衬底和第五层衬底上,其中所述带线位于第二层衬底和第三层衬底上,所述微机械硅波导位于第四层衬底和第五层衬底上;所述硅波导无源元件位于第四层衬底和第五层衬底上;所述微机械硅波导空间一体化集成的太赫兹微纳系统采用mems晶圆级键合工艺实现多层衬底的堆叠。

4、进一步的,所述第二层衬底、第三层衬底为电阻率大于1000ω·cm的高阻硅第一层衬底材料为硅或者金属,第四层衬底和第五层衬底的材料是硅;所述第二层衬底、第三层衬底、第四层衬底、第五层衬底上均包含tsv阵列,当第一层衬底为硅材料时,其上也包含tsv阵列。

5、进一步的,太赫兹微纳系统的输入端口和输出端口类型均为波导。

6、进一步的,所述的输入/输出微机械硅波导-cpwg转换结构中第一层衬底所在波导端口上方第二层衬底上对应的位置处包含空腔,空腔上方的第三层衬底上对应位置包含自上而下的深槽,深槽对应第三层衬底下表面包含金属耦合线。

7、进一步的,所述带线-微机械硅波导转换结构所在的第二层衬底上包含自下而上的深槽,深槽上方的第二层衬底上表面包含带线,所述带线上方的第三层衬底对应位置处包含空腔,空腔上方的第四层衬底和第五层衬底包含硅波导腔体结构,硅波导腔体侧壁覆盖有金属。

8、进一步的,所述的射频芯片为低噪声放大器、混频器、均衡器、功率放大器或衰减器;位于第四层衬底和第五层衬底上,硅波导无源元件为滤波器、定向耦合器、功分器或魔t。

9、进一步的,所述的射频芯片埋置槽为刻蚀第二层衬底形成;所述射频芯片采用导电胶、焊料或者纳米银浆粘接在所述第二层衬底的芯片埋置槽内,采用键合金丝的方式与外围电路互连。

10、进一步的,所述硅波导无源元件由所述带线-微机械硅波导转换结构中位于第四层衬底和第五层衬底上的硅波导耦合形成。

11、进一步的,硅微机械波导结构、埋置槽、tsv阵列、空腔、深槽通过硅湿法腐蚀或者深硅反应离子刻蚀技术实现。

12、本发明还提出一种基于微机械硅波导空间一体化集成的太赫兹微纳系统的制造方法,包含以下步骤:

13、在硅基衬底上制造通孔,硅基衬底自下而上包括第一层衬底、第二层衬底、第三层衬底、第四层衬底、第五层衬底;

14、在硅基衬底上制造波导腔体结构,硅基衬底包括第一层衬底、第四层衬底、第五层衬底上;

15、在第二层衬底上制造埋置槽;

16、在硅基衬底上下表面进行光刻、电镀工艺,实现金属化图形,高阻硅基衬底包括第一层衬底、第二层衬底、第三层衬底、第四层衬底、第五层衬底;

17、在第二层衬底和第三层衬底上制造空腔、深槽;

18、将第一层衬底和第二层衬底进行圆片级键合,自下而上将第三层衬底、第四层衬底、第五层衬底两两对准进行圆片级键合;

19、在键合后的第三层衬底下表面制造金属微凸点;

20、在键合后的第二层衬底上粘接射频芯片,用金丝键合方式实现射频芯片与硅基上互连电路的连接;

21、将第一层衬底、第二层衬底、第三层衬底、第四层衬底、第五层衬底自下而上进行晶圆级低温微凸点键合堆叠。

22、与现有技术相比,本发明的有益效果为:本发明提出的微机械硅波导空间一体化集成的太赫兹微纳系统的制造工艺基于全硅基微机械加工技术,具有微米级的加工精度。其中硅波导采用高精度的drie技术、电镀、晶圆级键合工艺形成,具有纳米级金属侧壁粗糙度,可完全满足太赫兹集成元件的传输要求,使太赫兹波导的加工摆脱了传统机械加工极限的掣肘,也有效保证并提升了太赫兹波导和微纳系统的性能。全硅基晶圆级堆叠制造工艺全面发挥了半导体工艺的高精度优势,也使本发明提出的太赫兹微纳集成系统批次一致性强、可批量生产、成本低。

本文地址:https://www.jishuxx.com/zhuanli/20240726/124723.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表