一种提高微纳产品刻蚀均匀度的方法与流程

- 国知局

- 2024-07-27 13:04:05

本发明涉及光学器件,尤其涉及一种提高微纳产品刻蚀均匀度的方法。

背景技术:

1、微纳光栅是一种基于光波衍射理论,利用计算机辅助设计,采用超大规模集成电路制造工艺或直接在光学器件表面做精细加工,或以浮雕的形式,改变器件本身结构来形成的纳米级别的光学产品。微纳产品问世之后,在高功率激光、激光加工、激光医疗、显微成像、激光雷达、结构光照明和激光显示等领域展现出了其巨大的应用潜力和价值。随着半导体技术的发展进步,微纳产品特征尺寸已经逐渐到达纳米级别。但是由于光学产品对外观和性能要求比较严格,仍然存在成本高、制作困难等问题。目前微纳产品基本上都是使用半导体技术制作,主要步骤包括镀膜、光刻、干法刻蚀等。目前,图像成形都需要icp干法刻蚀(inductively coupled plasma,即电感耦合等离子体刻蚀技术)工艺来完成。在高频能量下,暴露在电子区域的气体形成等离子体,在电场力的作用下,离子加速轰击材料或刻蚀表面来实现刻蚀效果。许多光学器件上的沟壑孔隙等都需要干法刻蚀工艺来完成图像成形,刻蚀的孔深、沟壑、孔间隙直接影响产品的性能和寿命。对于干法刻蚀工艺来说,最重要的是对刻蚀均匀度的控制,刻蚀均匀度又包括孔深均匀度,孔间隙均匀度,孔径均匀度。

2、本领域中常规的干法刻蚀工艺在刻蚀之前会先沉积一层二氧化硅薄膜,紧接着通过光刻工艺进行涂光刻胶,曝光,显影,留下图像,再通过干法刻蚀技术对未被胶保护的区域进行刻蚀,由于刻蚀气体会对基底造成刻蚀损伤,所以暴露出来的二氧化硅只能部份刻蚀,留下一定的深度。这种方法由于需要预留刻蚀余地,难以有效控制到想要的精度,导致整个基体上二氧化硅的刻蚀深度、间隙、图形尺寸等完全不均匀分布,有高有低,有宽有窄,图形呈无规则状显现。宏观上会造成产品的外观有异状,不同深度的区域,对应的光学透过率差,间隙的问题使折射率差,降低了平均值。轻则间接的影响了产品的性能,重则使产品直接报废。

3、综上所述,随着产品的不断迭代进步,原始刻蚀的工艺方法已经不能支撑现有的产品多样化及所需要的工艺精度,故需要针对刻蚀工艺的刻蚀均匀度进行改善。

技术实现思路

1、有鉴于此,本发明提供了一种提高微纳产品刻蚀均匀度的方法。本发明提供的方法能够提高刻蚀均匀度,进而提高微纳产品的性能和使用寿命。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、一种提高微纳产品刻蚀均匀度的方法,包括以下步骤:

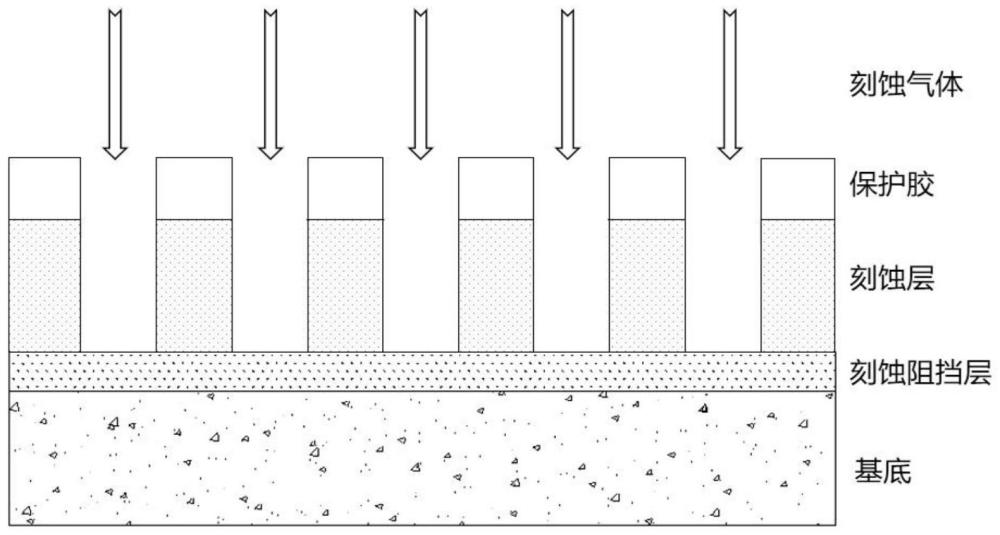

4、在基底表面依次沉积刻蚀阻挡层和刻蚀层,然后采用干法刻蚀的方法对刻蚀层进行刻蚀;所述刻蚀阻挡层自下而上依次包括氧化钛层和氧化铝层;所述刻蚀时刻穿所述刻蚀层,使底部的刻蚀阻挡层暴露出来。

5、优选的,所述氧化钛层的厚度为150~250nm,所述氧化铝层的厚度为150~250nm。

6、优选的,沉积所述刻蚀阻挡层的方法为化学气相沉积法。

7、优选的,采用所述化学气相沉积法沉积刻蚀阻挡层包括依次沉积所述氧化钛层和氧化铝层;沉积所述氧化钛层的条件包括:水源脉冲时间为0.3~1s,钛源脉冲时间为0.2~1s,清洗脉冲时间为5~15s,沉积温度为250~300℃,氮气流量为500~1000sccm;沉积所述氧化铝层的条件包括:水源脉冲时间为0.3~1s,铝源脉冲时间为0.2~1s,清洗脉冲时间为5~15s,沉积温度为250~300℃,氮气流量为500~1000sccm。

8、优选的,所述刻蚀层为二氧化硅层;所述二氧化硅层的厚度为200~400nm。

9、优选的,沉积所述刻蚀层的方法为等离子体化学气相沉积法。

10、优选的,采用等离子体化学气相沉积法沉积所述刻蚀层的条件包括:氮气流量为1000~2000sccm,硅烷流量为10~50sccm,笑气流量为1500~3000sccm,射频功率为20~100w,温度为250~350℃,压力为500~1500mt。

11、优选的,所述基底为透明材料;所述沉积前,还包括将基底进行前处理,所述前处理包括依次对所述基底进行细抛和清洗;所述清洗用清洗剂为浓硫酸或氢氟酸。

12、优选的,所述干法刻蚀的方法包括:在所述刻蚀层表面依次进行涂光刻胶、曝光和显影,得到图案化胶层;通过等离子体刻蚀将未被所述图案化胶层保护的刻蚀层区域刻蚀去除。

13、优选的,所述等离子体刻蚀的条件包括:刻蚀气体为氩气或氯气,刻蚀气体流量为1500~4500sccm,氮气流量为2500~3500sccm,温度为10~50℃,射频功率为50~100w,压力为500~1000mt。

14、本发明提供了一种提高微纳产品刻蚀均匀度的方法,包括以下步骤:在基底表面依次沉积刻蚀阻挡层和刻蚀层,然后采用干法刻蚀的方法对刻蚀层进行刻蚀;所述刻蚀阻挡层自下而上依次包括氧化钛层和氧化铝层;所述刻蚀时刻穿所述刻蚀层,使底部的刻蚀阻挡层暴露出来。本发明在沉积刻蚀层之前,先沉积一层刻蚀阻挡层,刻蚀气体对刻蚀阻挡层材料不会造成有效刻蚀,在进行干法刻蚀时,直接将暴露的刻蚀层刻穿,暴露出刻蚀阻挡层时停止刻蚀即可,刻蚀时无需预留刻蚀余地,无需调试刻蚀工艺精确工艺参数,只用增加刻蚀工艺时间直接刻穿即可刻蚀到有效精度,并且能够有效控制图形的尺寸,达到提高刻蚀均匀度的目的。

15、并且,微纳产品的性能主要通过产品的透过率、折射率、灵敏度等反应出来,本发明通过提高刻蚀均匀度能够间接提高微纳产品的硬件条件,使微纳产品的性能更优,使用寿命得到有效的延长,使产品在同行业迭代过程中不被淘汰。

16、综上所述,本发明提供的方法克服了原始刻蚀工艺均匀度不足的缺陷,通过变更刻蚀工艺方法达到想要的工艺精度,改善产品硬件条件,进一步提高产品的性能和使用寿命。

技术特征:1.一种提高微纳产品刻蚀均匀度的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述氧化钛层的厚度为150~250nm,所述氧化铝层的厚度为150~250nm。

3.根据权利要求1所述的方法,其特征在于,沉积所述刻蚀阻挡层的方法为化学气相沉积法。

4.根据权利要求3所述的方法,其特征在于,采用所述化学气相沉积法沉积刻蚀阻挡层包括依次沉积所述氧化钛层和氧化铝层;沉积所述氧化钛层的条件包括:水源脉冲时间为0.3~1s,钛源脉冲时间为0.2~1s,清洗脉冲时间为5~15s,沉积温度为250~300℃,氮气流量为500~1000sccm;沉积所述氧化铝层的条件包括:水源脉冲时间为0.3~1s,铝源脉冲时间为0.2~1s,清洗脉冲时间为5~15s,沉积温度为250~300℃,氮气流量为500~1000sccm。

5.根据权利要求1所述的方法,其特征在于,所述刻蚀层为二氧化硅层;所述二氧化硅层的厚度为200~400nm。

6.根据权利要求1或5所述的方法,其特征在于,沉积所述刻蚀层的方法为等离子体化学气相沉积法。

7.根据权利要求6所述的方法,其特征在于,采用等离子体化学气相沉积法沉积所述刻蚀层的条件包括:氮气流量为1000~2000sccm,硅烷流量为10~50sccm,笑气流量为1500~3000sccm,射频功率为20~100w,温度为250~350℃,压力为500~1500mt。

8.根据权利要求1所述的方法,其特征在于,所述基底为透明材料;所述沉积前,还包括将基底进行前处理,所述前处理包括依次对所述基底进行细抛和清洗;所述清洗用清洗剂为浓硫酸或氢氟酸。

9.根据权利要求1所述的方法,其特征在于,所述干法刻蚀的方法包括:在所述刻蚀层表面依次进行涂光刻胶、曝光和显影,得到图案化胶层;通过等离子体刻蚀将未被所述图案化胶层保护的刻蚀层区域刻蚀去除。

10.根据权利要求9所述的方法,其特征在于,所述等离子体刻蚀的条件包括:刻蚀气体为氩气或氯气,刻蚀气体流量为1500~4500sccm,氮气流量为2500~3500sccm,温度为10~50℃,射频功率为50~100w,压力为500~1000mt。

技术总结本发明涉及光学器件技术领域,提供了一种提高微纳产品刻蚀均匀度的方法。本发明在基底表面依次沉积刻蚀阻挡层和刻蚀层,然后采用干法刻蚀的方法对刻蚀层进行刻蚀;刻蚀阻挡层自下而上依次包括氧化钛层和氧化铝层。本发明在沉积刻蚀层之前,先沉积一层刻蚀阻挡层,刻蚀气体对刻蚀阻挡层材料不会造成有效刻蚀,在进行干法刻蚀时,直接将暴露的刻蚀层刻穿,暴露出刻蚀阻挡层时停止刻蚀即可,刻蚀时无需预留刻蚀余地,只用增加刻蚀工艺时间直接刻穿即可刻蚀到有效精度,并且能够有效控制图形的尺寸,达到提高刻蚀均匀度的目的。同时,本发明通过提高刻蚀均匀度能够间接提高微纳产品的硬件条件,进而提高微纳产品的光学性能和使用寿命。技术研发人员:白喜青,庞忠诚,王雍期受保护的技术使用者:杭州邦齐州科技有限公司技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240726/124763.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表