光电协同催化半导体原子刻蚀的异质工具制备及刻蚀方法

- 国知局

- 2024-07-27 13:04:09

本发明属于半导体材料原子及近原子尺度极端制造领域,尤其涉及一种光电协同催化半导体原子刻蚀的异质工具制备及刻蚀方法。

背景技术:

1、随着生物医疗,光学精密工程,光电高功率器件,新型半导体制造等领域的蓬勃发展,对自上而下的制造效率及制造精度提出了更高的要求。例如光电功率器件领域中,纳米晶体管中电路的超高精度刻蚀制造;量子计算领域中,原子级精度门电路中单原子的超高精度操控等。

2、针对半导体材料超高精度的刻蚀制造,较为成熟的减材制造方式为光刻技术,它使用紫外光或更短波长的光源通过掩模将图案投影到半导体材料上,但是根据瑞利判据,其分辨率会受到光波长限制,且掩模版制造昂贵复杂,对环境的洁净度要求较高;为了实现更高分辨率的原子尺度刻蚀制造,后又提出了电子束刻蚀等加工方式,与传统的光刻相比加工图案具有更高的分辨率,但是价格较为昂贵,且对超高真空环境要求较高。

3、有学者提出基于扫描探针显微镜的探针纳米刻蚀,主要依托于较硬的商用afm探针,例如金刚石探针,但是此种探针价格较为昂贵,且在较大的载荷下加工材料易发生脆性断裂,产生亚表面缺陷损伤,对探针的磨损较为严重;后有学者在商用导电探针的辅助作用下施加电场进行材料去除,但是施加电场后导电探针表面材料的稳定性较弱,催化剂耐久性较差。

技术实现思路

1、本发明的目的在于提供一种光电协同催化半导体原子刻蚀的异质工具制备及刻蚀方法,以解决无掩膜原子级选择性刻蚀易产生亚表面缺陷损伤、稳定性较弱、耐久性较差等问题。

2、为解决上述技术问题,本发明提供的技术方案为:

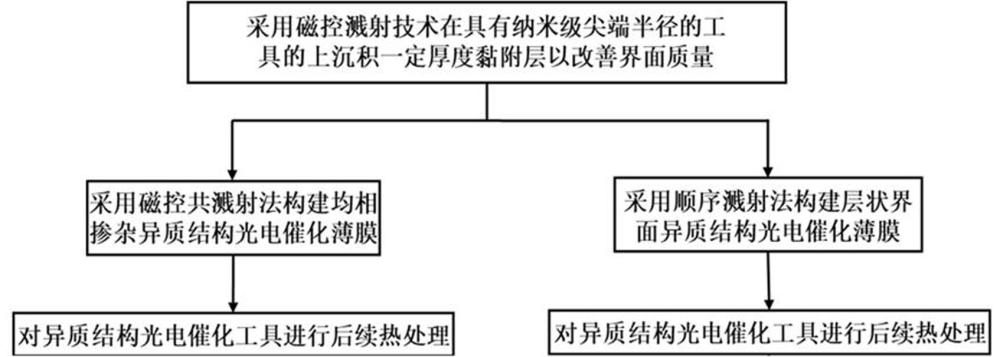

3、本发明涉及的一种光电协同催化半导体原子刻蚀的异质工具制备方法,其包括以下步骤:

4、s1.以具有纳米级尖端半径的工具为基底,在工具尖端沉积黏附层;

5、s2.在黏附层外构建均相掺杂异质结构光电催化薄膜或层状界面异质结构光电催化薄膜;

6、s3. 对工具进行热处理,得到光电协同催化半导体原子刻蚀的异质工具。

7、优选地,所述s1中的黏附层采用厚度为5~20nm的ti或sio2黏附层。黏附层的作用在于降低晶格不匹配引起的界面应力并减少薄膜界面缺陷。

8、优选地,所述s2中,采用磁控共溅射法将贵金属及光电催化剂溅射至黏附层外侧,进而形成均相掺杂的异质结构光电催化薄膜,通过控制贵金属及半导体光催化剂的溅射功率来调控其各自的沉积速率,从而控制异质结构催化薄膜中贵金属的掺杂浓度。

9、优选地,所述s2中,通过顺序溅射法先沉积厚度为10~30nm的贵金属层,再沉积一层光电催化薄膜,进而形成层状的异质结构光电催化薄膜。

10、优选地,所述s3中的热处理时将工具以500~1000℃的温度保温1~2小时。热处理可以改变光电协同催化半导体原子刻蚀的异质工具中半导体光催化剂晶体取向,使得光电协同催化半导体原子刻蚀的异质工具中光电催化薄膜形成具有最佳催化效果的晶向;同时层状界面光电催化异质结构薄膜中贵金属层在热处理后析出在半导体光催化剂表面。

11、本发明还涉及一种使用上述制备方法制备所得的光电协同催化半导体原子刻蚀的异质工具的刻蚀方法,其包括以下步骤:

12、(1)通过光纤引入催化光辐照至所述光电协同催化半导体原子刻蚀的异质工具表面,使光电协同催化半导体原子刻蚀的异质工具与工件表面发生光电催化界面键合反应,形成界面桥键;

13、(2)移动光电协同催化半导体原子刻蚀的异质工具使工件表层原子的背键断裂,实现对工件表面原子尺度的刻蚀。

14、优选地,所述步骤(1)通过调整引入的催化光源的波长及功率,对半导体材料发生去除的最低载荷阈值变化及相同刻蚀参数下去除深度变化进行调控。

15、优选地,所述的光电协同催化半导体原子刻蚀的异质工具固定在x、y压电驱动位移台中,刻蚀前,监测光电协同催化半导体原子刻蚀的异质工具与工件之间的原子间作用力,控制光电协同催化半导体原子刻蚀的异质工具与工件之间的距离或接触负载。

16、优选地,所述步骤(2)移动光电协同催化半导体原子刻蚀的异质工具时,保持恒定的接触负载。

17、优选地,所述步骤(1)中还对光电协同催化半导体原子刻蚀的异质工具施加阳极偏压,提高界面光电催化反应速率,增强原子刻蚀速率。

18、与现有技术相比,本发明的有益技术效果如下:

19、1、本发明涉及的光电协同催化半导体原子刻蚀的异质工具制备方法以具有纳米级尖端半径的工具为基底,首先在工具尖端沉积黏附层,然后在黏附层外构建均相掺杂异质结构光电催化薄膜或层状界面异质结构光电催化薄膜;进行热处理,以提高异质结构薄膜结晶性并使之保持催化性能最佳的晶向。刻蚀过程中,用催化光辐照至光电协同催化半导体原子刻蚀的异质工具表面,光源辐照异质结构光电催化薄膜后,稳定性和耐久性较高,依靠界面光电协同催化化学反应去除材料,不会产生亚表面缺陷损伤及裂纹。

20、2、本发明涉及的光电协同催化半导体原子刻蚀的异质工具制备方法构建了带有贵金属的异质结构光电催化薄膜,刻蚀过程中,通过构建异质结构光电催化薄膜来抑制电子空穴对复合,增加光生载流子寿命,且光生电子在贵金属表面存在新的反应活性位点,提高光电催化反应速率。

21、3、本发明涉及的光电协同催化半导体原子刻蚀的异质工具制备方法还对光电协同催化半导体原子刻蚀的异质工具进行热处理,使得异质结构光电催化薄膜中的贵金属析出,形成贵金属纳米颗粒,刻蚀过程中,可以在光照条件下对光电协同催化半导体原子刻蚀的异质工具施加阳极偏压,抑制光生载流子复合的同时实现光电协同催化作用去除材料,进一步提高光电催化反应速率。

技术特征:1.一种光电协同催化半导体原子刻蚀的异质工具制备方法,其特征在于:其包括以下步骤:

2.根据权利要求1所述的光电协同催化半导体原子刻蚀的异质工具制备方法,其特征在于:所述s1中的黏附层采用厚度为5~20nm的ti或sio2黏附层。

3.根据权利要求1所述的光电协同催化半导体原子刻蚀的异质工具制备方法,其特征在于:所述s2中,采用磁控共溅射法将贵金属及光电催化剂溅射至黏附层外侧,进而形成均相掺杂的异质结构光电催化薄膜。

4.根据权利要求1所述的光电协同催化半导体原子刻蚀的异质工具制备方法,其特征在于:所述s2中,通过顺序溅射法先沉积厚度为10~30nm的贵金属层,再沉积一层光电催化薄膜,进而形成层状的异质结构光电催化薄膜。

5.根据权利要求1所述的光电协同催化半导体原子刻蚀的异质工具制备方法,其特征在于:所述s3中的热处理时将工具以500~1000℃的温度保温1~2小时。

6.一种使用权利要求1所述的制备方法制备所得的光电协同催化半导体原子刻蚀的异质工具的刻蚀方法,其特征在于:其包括以下步骤:

7.根据权利要求6所述的使用光电协同催化半导体原子刻蚀的异质工具的刻蚀方法,其特征在于:所述步骤(1)通过调整引入的催化光源的波长及功率,对半导体材料发生去除的最低载荷阈值变化及相同刻蚀参数下去除深度变化进行调控。

8.根据权利要求6所述的使用光电协同催化半导体原子刻蚀的异质工具的刻蚀方法,其特征在于:所述的光电协同催化半导体原子刻蚀的异质工具固定在x、y压电驱动位移台中,刻蚀前,监测光电协同催化半导体原子刻蚀的异质工具与工件之间的原子间作用力,控制光电协同催化半导体原子刻蚀的异质工具与工件之间的距离或接触负载。

9.根据权利要求8所述的使用光电协同催化半导体原子刻蚀的异质工具的刻蚀方法,其特征在于:所述步骤(2)移动光电协同催化半导体原子刻蚀的异质工具时,保持恒定的接触负载。

10.根据权利要求6所述的使用光电协同催化半导体原子刻蚀的异质工具的刻蚀方法,其特征在于:所述步骤(1)中还对光电协同催化半导体原子刻蚀的异质工具施加阳极偏差。

技术总结本发明公开了一种光电协同催化半导体原子刻蚀的异质工具制备及刻蚀方法,属于半导体材料原子及近原子尺度极端制造领域,该异质工具通过以下方式制备:以纳米级尖端半径的工具为基底,端沉积黏附层;在黏附层外构建均相掺杂异质结构光电催化薄膜或层状界面异质结构光电催化薄膜,进行热处理得到光电协同催化半导体原子刻蚀的异质工具。刻蚀时,通过光纤引入催化光源,辐照至催化工具表面调控其原子刻蚀效果。本发明依靠界面光电协同催化化学反应去除材料,不会产生亚表面缺陷损伤及裂纹,通过构建异质结构光电催化薄膜抑制电子空穴对复合,增加光生载流子寿命,形成新的反应活性位点,提高光电催化反应速率以增强半导体材料原子刻蚀效果。技术研发人员:朱吴乐,吴思东,孙奇,韩放,高威,薛曹阳,赵翔,贾炳春,王靖远,张伟建,居冰峰受保护的技术使用者:浙江大学技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240726/124769.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表