基于典型变量不相似分析的高压调节阀故障检测识别方法与流程

- 国知局

- 2024-07-27 13:11:36

本发明涉及故障检测,具体涉及一种基于典型变量不相似分析的高压调节阀故障检测识别方法。

背景技术:

1、随着工业自动化的发展,高压调节阀的自动化程度越来越高,在工业生产中扮演着重要的角色,广泛应用于石油、化工、电力等领域。然而在长期运行过程中,高压调节阀可能会出现各种各样的故障,如线性可变差动变压器故障(linear variable differentialtransformers,lvdt)、阀碟脱落、阀座松动、阀卡涩等故障。高压调节阀的故障检测可以在故障发生早期及时发现,因此,针对高压调节阀故障的检测显得十分重要,能够在保障工业生产安全的同时,提高企业生产的经济效益。

2、传统的故障检测方法主要是依靠人工巡检或者定期维护,但这种方法存在效率低、成本高、难以发现微小故障等缺点。在数据驱动的故障检测方法中,主成分分析方法(principal components analysis,pca)、偏最小二乘方法(partial least-regression,pls)和典型变量分析(canonical variable analysis,cva)是工业过程中经典的故障检测方法,用于处理高维数据,提取数据的主要特征或信息,从而减少数据维度,简化数据分析。pca和pls主要应用于静态数据的检测,且计算量较大。虽然cva是一种动态建模技术,通过研究数据序列之间的互相关性、自相关性和时序性以达到故障检测的目的,但cva的性能很大程度上依赖于数据的数量和质量,对数据质量要求高,当数据质量较差时,cva的结果不够可靠。由于高压调节阀故障模式复杂、变量之间具有强非线性耦合关系,上述方法无法有效地检测出高压调节阀中的典型故障,且难以准确地识别导致故障发生的关键变量。

3、在相关技术中,公布号为cn113446073a的专利申请文献中提出了一种汽轮机高压调节汽门的故障诊断方法,通过将采集到的若干工作状态参数分别与门芯脱落判断条件、卸荷阀动作判断条件以及lvdt故障判断条件进行比较,当满足任一条件时,即判断高压调节汽门发生故障;该方案仅是针对具体的机械故障进行判断,但没有对汽轮机运行过程中的阀门内部故障进行判断,故障判断不够全面。

技术实现思路

1、本发明所要解决的技术问题在于如何快速地检测高压调节阀中典型故障。

2、本发明通过以下技术手段解决上述技术问题的:

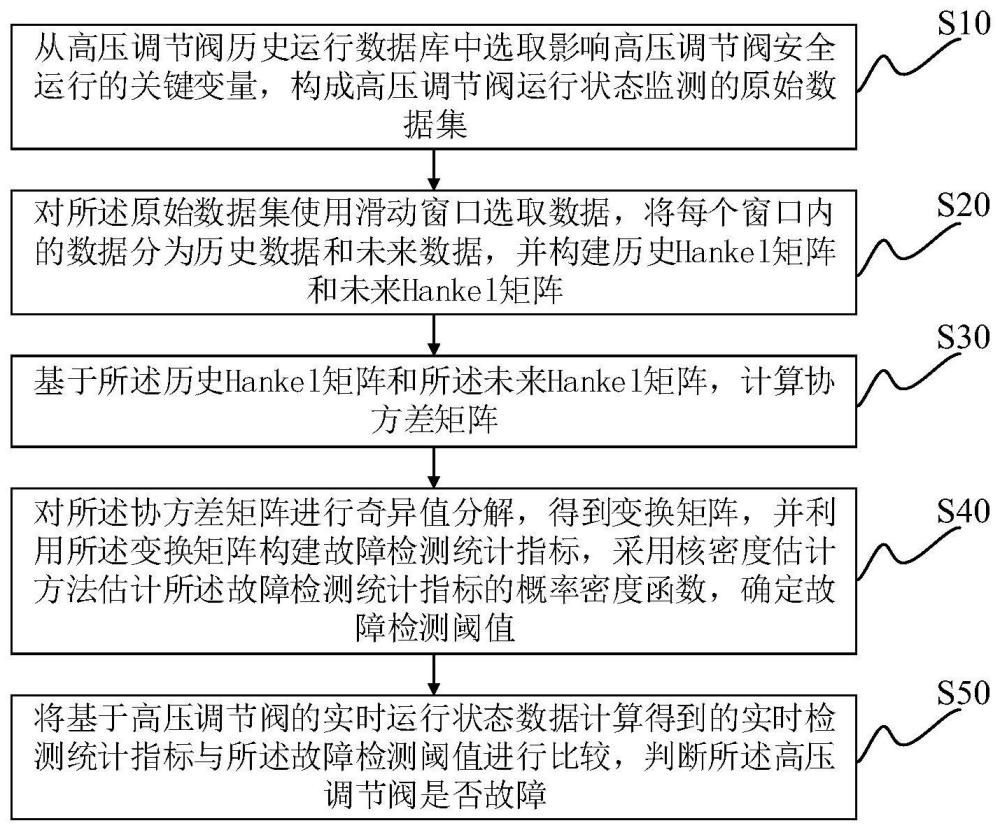

3、提出了一种基于典型变量不相似分析的高压调节阀故障检测识别方法,所述方法包括以下步骤:

4、从高压调节阀历史运行数据库中选取影响高压调节阀安全运行的关键变量,构成高压调节阀运行状态监测的原始数据集;

5、对所述原始数据集使用滑动窗口选取数据,将每个窗口内的数据分为历史数据和未来数据,并构建历史hankel矩阵和未来hankel矩阵;

6、基于所述历史hankel矩阵和所述未来hankel矩阵,计算协方差矩阵;

7、对所述协方差矩阵进行奇异值分解,得到变换矩阵,并利用所述变换矩阵构建故障检测统计指标,采用核密度估计方法估计所述故障检测统计指标的概率密度函数,确定故障检测阈值;

8、将基于高压调节阀的实时运行状态数据计算得到的实时检测统计指标与所述故障检测阈值进行比较,判断所述高压调节阀是否故障。

9、进一步地,所述影响高压调节阀安全运行的关键变量包括阀门指令和反馈信息、阀前压力和阀后压力、agc指令及机组负荷。

10、进一步地,对所述原始数据集使用滑动窗口选取数据,将每个窗口内的数据分为历史数据和未来数据,并构建历史hankel矩阵和未来hankel矩阵,包括:

11、使用滑动窗口处理所述原始数据集中的数据,对p个历史测量值和f个未来测量值在时间点t处构造历史向量yp,t和未来向量yf,t;

12、对历史向量yp,t和未来向量yf,t分别进行归一化处理,得到归一化后的历史向量和归一化后的未来向量;

13、基于归一化后的历史向量和归一化后的未来向量,分别构建历史hankel矩阵和未来hankel矩阵。

14、进一步地,所述基于所述历史hankel矩阵和所述未来hankel矩阵,计算协方差矩阵,包括:

15、基于所述历史hankel矩阵和所述未来hankel矩阵,计算的协方差矩阵为:

16、

17、

18、

19、式中,∑pp表示历史hankel矩阵的第一协方差矩阵,∑ff表示未来hankel矩阵的第二协方差矩阵,∑fp表示历史hankel矩阵和未来hankel矩阵之间的互协方差矩阵,yp表示历史hankel矩阵,yf表示未来hankel矩阵,t表示矩阵的转置,m=n`-p-f+1,n`为总的历史测量数量。

20、进一步地,所述对所述协方差矩阵进行奇异值分解,得到变换矩阵,并利用所述变换矩阵构建故障检测统计指标,采用核密度估计方法估计所述故障检测统计指标的概率密度函数,确定故障检测阈值,包括:

21、对所述协方差矩阵进行奇异值分解,得到变换矩阵;

22、基于所述变换矩阵,计算历史数据和未来数据之间的不相似度特征,并将不相似度特征的马氏距离的平方作为故障检测统计指标;

23、采用核密度估计方法估计所述故障检测统计指标的概率密度函数,确定故障检测阈值。

24、进一步地,所述对所述协方差矩阵进行奇异值分解,得到变换矩阵,包括:

25、令h=∑ff-1/2∑fp∑pp-1/2=udvt,对其进行奇异值分解得到变换矩阵j和l表示为:

26、

27、

28、式中:u和v均为正交矩阵,奇异值矩阵d是对角矩阵,∑pp表示历史hankel矩阵的第一协方差矩阵,∑ff表示未来hankel矩阵的第二协方差矩阵,∑fp表示历史hankel矩阵和未来hankel矩阵之间的互协方差矩阵,vr表示矩阵v的前r列,ur表示矩阵u的前r列,r表示从奇异值矩阵中选取的奇异值个数,t表示矩阵的转置。

29、进一步地,所述基于所述变换矩阵,计算历史数据和未来数据之间的不相似度特征,并将不相似度特征的马氏距离的平方作为故障检测统计指标,包括:

30、基于变换矩阵j和l,计算历史数据和未来数据之间的不相似度特征,公式表示为:

31、d=lyf-drrjyp

32、式中,d表示不相似度特征,yp表示历史hankel矩阵,yf表示未来hankel矩阵,drr表示奇异值矩阵d的前r行和前r列;

33、计算所述不相似度特征的协方差,基于所述协方差计算不相似度特征的马氏距离;

34、将不相似度特征的马氏距离的平方作为故障检测统计指标。

35、进一步地,所述采用核密度估计方法估计所述故障检测统计指标的概率密度函数,确定故障检测阈值,包括:

36、对每个样本点进行核函数计算,将所有核函数叠加起来,得到样本数据分布的核密度估计函数p(td),公示表示为:

37、

38、

39、

40、式中,k(x)是核密度估计中的核函数,h表示带宽参数,xk表示样本点,x表示变量,n表示样本个数,p(x)表示样本数据分布的核密度估计函数;td表示故障检测统计指标,ucl表示故障检测阈值;

41、求解样本数据分布的核密度估计函数p(td<ucl)=α,确定最终的故障检测阈值α。

42、进一步地,所述将基于高压调节阀的实时运行状态数据计算得到的实时检测统计指标与所述故障检测阈值进行比较,判断所述高压调节阀是否故障,包括:

43、在所述实时检测统计指标大于最终的故障检测阈值时,判断所述高压调节阀处于故障状态;

44、在所示实时检测量小于或等于最终的故障检测阈值时,判断所述高压调节阀处于正常运行状态。

45、进一步地,在所述将基于高压调节阀的实时运行状态数据计算得到的实时检测统计指标与所述故障检测阈值进行比较,判断所述高压调节阀是否故障之后,所述方法还包括:

46、计算每个传感器变量对于所述实时检测统计指标的贡献率,公式表示为:

47、

48、式中,表示每个传感器变量对于实时检测统计指标td的贡献率,n表示所选传感器的数量,d表示数据之间的不相似度特征,yp表示历史hankel矩阵,yf表示未来hankel矩阵,lr表示变换矩阵前r列,dr表示奇异值矩阵前r列,jr表示变换矩阵前r列,dj表示数据之间的不相似度特征,i表示协方差矩阵与奇异值矩阵作差,i表示传感器的数量1到n表示,j表示从奇异值矩阵中选取总的奇异值个数,n表示传感器的数量;

49、以贡献率数值最大时对应的传感器作为引起该次故障的主要元件。

50、本发明的优点在于:

51、(1)本发明结合高压调节阀的运行机理和已有过程数据分析了其在发生故障时的过程数据特性,从高压调节阀历史运行数据库中选取影响高压调节阀安全运行的关键变量,利用典型变量不相似分析方法构造阀的故障检测统计指标,并采用核函数估计方法估计故障检测统计指标的概率密度函数确定故障检测阈值,将在线检测的运行状态数据计算得到的实时故障检测统计指标与故障检测阈值进行比较即可确定高压调节阀是否故障,本发明采用的方案克服了高压调节阀故障模式复杂且先验知识稀缺、参考资料匮乏的难题,实现了对高压调节阀运行状态的监测,同时模型具有较少的计算量和较高的检测精度。

52、(2)本发明基于贡献率可以准确地识别出与故障相关的关键变量,便于管理人员快速判断出导致故障发生的根本原因,为现场的工作人员提供参考信息的同时还提高了模型的可解释性,有利于管理人员制定维修计划,提高设备维护效率。

53、本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20240726/125273.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表