基于MPC的高压共轨系统喷油量多回路多变量闭环控制系统及方法

- 国知局

- 2024-07-27 13:06:57

本发明属于柴油机燃油系统控制,具体涉及一种新型的适用于柴油机高压共轨燃油系统的喷油量闭环控制方法。

背景技术:

1、随着国际排放法规日渐严格,柴油机作为船舶的主要动力源,对提高其经济性和排放性的要求日益迫切。高压共轨燃油喷射技术在船用柴油机领域有着广阔的应用前景。目前,柴油机高压共轨系统的喷油量控制都是基于试验标定的喷油量map图进行开环控制,通过轨压闭环与转速闭环间接调节喷油过程。但是,由于高压共轨系统液力影响复杂,工作环境、运行工况变化以及系统结构参数退化等因素影响,这种方法在柴油机工作过程中难以保证循环喷油性能的一致性和可靠性。而闭环喷油量是提高系统适应性的根本途径。

2、要实现喷油量闭环控制,首先要实时获得喷油量信息。目前,常用的喷油量测试方法有动量法、容积法、位移法等,但是这些方法需要改装柴油机原有机械结构,无法应用到柴油机实际运行过程。燃油在管路内流动,燃油喷射引起的压力变化在液压网络内传播,燃油压力的瞬时波动可以反映喷油过程信息。考虑到工程应用中的噪声、不确定干扰及模型非线性等问题,发明人已经申请了一种基于轨压波动的高压共轨系统喷油规律预测方法,该方法采用卡尔曼滤波算法,可以实现不同工况下喷油量的实时最优估计(中国专利:cn117685123a)。以此为基础,将实时估计的喷油量作为反馈可用于喷油量闭环控制。

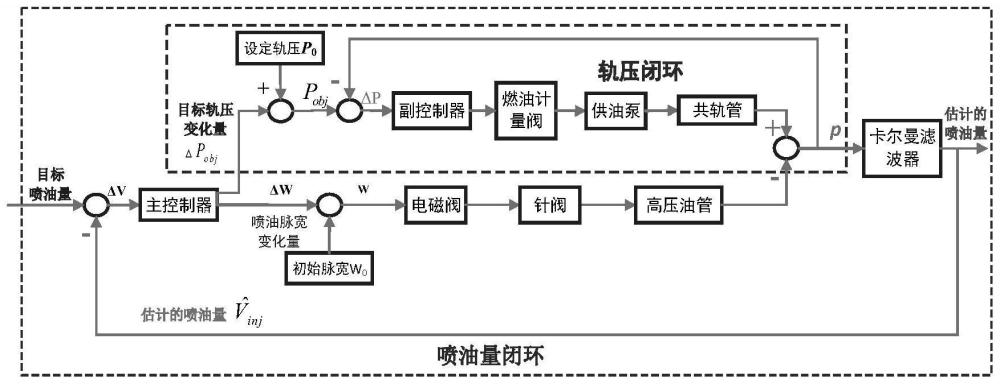

3、在高压共轨系统中,改变喷油量有两种途径,一是改变喷油脉宽,具体是通过电磁阀控制针阀的开启和关闭时间来实现;二是改变轨压,通过轨压闭环来实现。其中改变喷油脉宽是最直接的方法,该方法依赖于电磁阀的控制精度。轨压变化,喷油量随之改变,高压共轨系统已有的轨压闭环,其目的也是为了保证喷油过程稳定。因此,为了充分发挥两个控制变量的作用,本专利提出采用多回路多变量的闭环控制结构,将实时估计的喷油量融入闭环结构中,喷油量反馈作为主回路,轨压反馈为副回路,实现喷油量闭环精确控制。

4、喷油量闭环主控制器包含脉宽、轨压两个控制变量,变量之间相互影响,且由于喷油脉宽、轨压执行机构存在限幅,控制系统表现出非线性特性。如采用常规的pid等控制方法必须对多变量进行解耦,从而使控制结构更加复杂,很难获得好的性能。而模型预测控制(model predict control,简称mpc)方法是以输出变量的时间序列为基础,具有多步预测、滚动优化及反馈矫正的特点,适合多变量耦合、滞后及执行机构限幅的复杂系统闭环控制。因此,本专利提出基于mpc方法进行主控制器设计,保证喷油量多变量闭环控制系统稳定、快速而准确运行。

技术实现思路

1、本发明的目的在于提供一种适用于柴油机高压共轨系统的喷油量多变量多回路闭环控制结构与方法,充分考虑喷油脉宽和轨压两个可控变量对喷油量的影响,基于mpc方法进行喷油量主控制器设计,进一步提高共轨系统喷油量的控制精度。

2、本发明所采用的技术方案具体如下:

3、基于mpc的高压共轨系统喷油量多回路多变量闭环控制系统,该系统包括:喷油量主反馈回路、轨压闭环控制副回路及喷油量最优估计模块。

4、所述的喷油量最优估计模块,通过卡尔曼滤波器实现,根据cn117685123a所记载的方法,以实测的共轨管的压力p为卡尔曼滤波器的输入,经过卡尔曼滤波器,输出为估计的喷油量

5、所述的喷油量主反馈回路包括:主控制器、喷油器电磁阀、针阀和高压油管;

6、以喷油量最优估计模块输出的估计的喷油量作为主反馈构成喷油量闭环,将目标喷油量vobj与估计的喷油量相减,得到的喷油量误差δv;将喷油量误差δv输入到主控制器中,由主控制器输出喷油脉宽变化量δw和目标轨压变化量δpobj;

7、将脉宽变化量δw与初始脉宽w0相加得到新的喷油脉宽w,将新的喷油脉宽w输入喷油器电磁阀,控制电磁阀的开启时长,实现喷油量的控制,喷油过程造成高压油管压力波动,进而影响共轨管压力p,输入给卡尔曼滤波器,卡尔曼滤波器的输出为估计的喷油量形成主反馈。

8、将主控制器输出的目标轨压变化量δpobj与设定轨压p0相加形成新的目标轨压pobj,输入到轨压闭环控制副回路中。

9、其中,所述主控制器为mpc控制器,控制方法包括:1)建立控制系统的状态空间模型;2)预测输出;3)根据目标函数求解最优控制信号,具体为:

10、1)建立控制系统的状态空间模型:

11、首先建立喷油脉宽w、目标轨压pobj两个控制变量与喷油量vinj之间的关系:

12、

13、其中,t1和t2为惯性时间常数,k1和k2为比例系数。

14、以δt为离散步长,将式(1)转化为离散时间状态空间模型:

15、

16、其中,是状态变量,u=[w,pobj]t是电磁阀和轨压闭环的输入变量,δu=[δw,δpobj]t是主控制器的输出,y是输出变量,这里为估计的喷油量。则系统矩阵分别为

17、

18、2)预测输出:

19、定义预测时域长度为np,控制时域长度为nu,在k时刻的预测输出序列y(k)、输入序列u(k)和输入增量序列δu(k)分别为:

20、y(k)=[y(k+1|k) … y(k+i|k) … y(k+np|k)]ti=0,…,np (3)

21、u(k)=[u(k|k) … u(k+i|k) … u(k+nu-1|k)]ti=0,…,nu-1 (4)

22、△u(k)=[△u(k|k) … △u(k+i|k) … △u(k+nu-1|k)]ti=0,…,nu-1 (5)

23、预测输出为:

24、y(k)=fx(k)+φu(k-1)+θ△u(k)=yf(k)+θ△u(k) (6)

25、其中,yf为控制输入增量为零情况下的系统自由响应,

26、

27、

28、3)根据目标函数求解最优控制信号:

29、控制系统期望性能由以下目标函数描述:

30、j=(rs-y)tq(rs-y)+△utr△u (7)

31、其中,rs为给定的喷油量,q是输出轨迹跟踪误差加权系数,r是控制输入加权系数。

32、将预测输出表达式(6)带入目标函数(7)中:

33、j=[θ△u-(rs-yf)]tq[θ△u-(rs-yf)]+△utr△u (8)

34、rs-yf即为给定目标喷油量与输出喷油量的轨迹跟踪误差,即:

35、△v=rs-yf (9)通过最小化目标函数(8)得到最优控制序列:

36、△u=(θtqθ+r)-1θtq·△v=k·△v (10)

37、其中,k为控制器增益,k=(θtqθ+r)-1θtq。

38、取最优控制序列△u中第k时刻控制增量△u(k|k)=[△w(k|k) △pobj(k|k)]t作用于控制系统,从而构成闭环控制;

39、所述的轨压控制副回路包括:副控制器、燃油计量阀、供油泵和共轨管;

40、将主控制器输出的目标轨压变化量δpobj与设定轨压p0相加形成新的目标轨压pobj,将该目标轨压pobj与实测轨压p相减,得到轨压差δp;

41、将轨压差δp输入到副控制器中,副控制器的输出为燃油计量阀的开度,控制燃油经过供油泵再到共轨管,共轨管的压力p为轨压闭环的输出和反馈,从而实现轨压的闭环控制。在喷油脉宽不变的情况下,轨压变化,喷油量随之变化。

42、其中,所述副控制器为pi控制器,该控制器以轨压差δp输入,输出燃油计量阀的开度控制信号δuvalve,具体为:

43、△uvalve=kp·△p+ki·∫△pdt (11)

44、其中,kp为比例系数,ki为积分系数。

45、本发明还提供了一种基于mpc的高压共轨系统喷油量多变量闭环控制方法,包括以下步骤:

46、步骤s1,采集高压共轨系统共轨管的压力信号p;

47、步骤s2,以实测的共轨压力p为卡尔曼滤波器的输入,应用cn117685123a所记载的卡尔曼滤波算法,得到估计的喷油量

48、步骤s3,以估计的喷油量作为主反馈构成喷油量闭环,将目标喷油量vobj与估计的喷油量相减,得到的喷油量误差△v,将喷油量误差δv输入到主控制器中,由主控制器的输出为喷油脉宽变化量δw和目标轨压变化量δpobj;

49、其中,所述主控制器为mpc控制器,控制方法包括:1)建立控制系统的状态空间模型;2)预测输出;3)根据目标函数求解最优控制信号,具体为:

50、1)建立控制系统的状态空间模型:

51、首先建立喷油脉宽w、目标轨压pobj两个控制变量与喷油量vinj之间的关系:

52、

53、其中,t1和t2为惯性时间常数,k1和k2为比例系数。

54、以δt为离散步长,将式(12)转化为离散时间状态空间模型:

55、

56、其中,是状态变量,u=[w,pobj]t是电磁阀和轨压闭环的输入变量,δu=[δw,δpobj]t是主控制器的输出,y是输出变量,这里为估计的喷油量。则系统矩阵分别为

57、

58、2)预测输出:

59、定义预测时域长度为np,控制时域长度为nu,在k时刻的预测输出序列y(k)、输入序列u(k)和输入增量序列δu(k)分别为:

60、y(k)=[y(k+1|k) … y(k+i|k) … y(k+np|k)]ti=0,…,np (14)

61、u(k)=[u(k|k) … u(k+i|k) … u(k+nu-1|k)]ti=0,…,nu-1 (15)

62、△u(k)=[△u(k|k) … △u(k+i|k) … △u(k+nu-1|k)]ti=0,…,nu-1 (16)

63、预测输出为:

64、y(k)=fx(k)+φu(k-1)+θ△u(k)=yf(k)+θ△u(k) (17)

65、其中,yf为控制输入增量为零情况下的系统自由响应,

66、

67、

68、3)根据目标函数求解最优控制信号:

69、控制系统期望性能由以下目标函数描述:

70、j=(rs-y)tq(rs-y)+△utr△u (18)

71、其中,rs为给定的喷油量,rs-y即为喷油量误差δv,q是输出轨迹跟踪误差加权系数,r是控制输入加权系数。

72、将预测输出表达式(17)带入目标函数(18)中:

73、j=[θ△u-(rs-yf)]tq[θ△u-(rs-yf)]+△utr△u (19)

74、rs-yf即为给定目标喷油量与输出喷油量的轨迹跟踪误差,即:

75、△v=rs-yf (20)

76、通过最小化目标函数(19)得到最优控制序列:

77、△u=(θtqθ+r)-1θtq·△v=k·△v (21)

78、其中,k为控制器增益,k=(θtqθ+r)-1θtq。

79、取最优控制序列△u中第k时刻控制增量△u(k|k)=[△w(k|k) △pobj(k|k)]t作用于控制系统,从而构成闭环控制;

80、步骤s4,主控制器输出的两个控制信号分别进入喷油量脉宽控制回路和轨压控制回路,实现对喷油过程的闭环控制。

81、其中,步骤s4中的喷油量脉宽控制回路的方法为:

82、脉宽变化量δw与初始脉宽w0得到新的喷油脉宽w=δw+w0,输入喷油器电磁阀,控制电磁阀的开启时长,从而实现喷油量的闭环控制。

83、轨压控制回路的方法为:

84、目标轨压的变化量δpobj加上初始设定轨压p0得到当前的目标轨压pobj,将目标轨压pobj与实测轨压p相减,得到轨压差δp,将轨压差δp输入到副控制器中,副控制器的输出为燃油计量阀的开度,控制燃油经过供油泵再到共轨管,共轨管的压力p为轨压闭环的输出和反馈,从而实现轨压的闭环控制;在喷油脉宽不变的情况下,轨压变化,喷油量随之变化。

85、其中,所述副控制器为pi控制器,该控制器以轨压差δp输入,输出燃油计量阀的开度控制信号δuvalve,具体为:

86、△uvalve=kp·△p+ki·∫△pdt (22)

87、其中,kp为比例系数,ki为积分系数。

88、本发明的优势在于:

89、1.提出了一种适用于柴油机燃油系统的喷油量多回路闭环控制结构,以喷油量闭环为主回路,轨压闭环为副回路,形成组合闭环控制系统。该方法在原有轨压控制系统的基础上,增加喷油量闭环控制,同时考虑了喷油脉宽和轨压两个可控变量对喷油量的影响。该喷油量闭环控制系统,具有抗干扰和环境适应性。

90、2.该方法可以通过脉宽、轨压两个变量调节喷油量,既可以同时应用,也可以单独使用一个控制变量。控制器使用灵活,为实现更多的优化和控制方法提供了可能。

91、3.采用多变量mpc控制方法进行主控制设计,可以实现多回路多变量的协调优化,在执行机构限幅约束条件下,可以保证喷油量闭环控制系统稳定、快速而准确运行。

92、4.将基于卡尔曼滤波的喷油量实时估计方法融入到喷油量多回路控制系统中,为喷油量闭环控制提供反馈量。该方法可以解决测量噪声、不确定性干扰等问题,适合于工程应用。

本文地址:https://www.jishuxx.com/zhuanli/20240726/124994.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表