一种提升动叶叶尖冷却效率的冷却孔结构和透平组件的制作方法

- 国知局

- 2024-07-27 13:27:19

本发明涉及透平设备,具体地,涉及一种提升动叶叶尖冷却效率的冷却孔结构和透平组件。

背景技术:

1、透平级由若干静叶片和动叶片组成,其中静叶为静止部件、动叶为旋转部件,为减少叶尖间隙泄漏流量,降低动叶叶尖的泄漏损失,提升透平的级效率,透平动叶设计人员发明了凹槽状叶尖设计,叶尖凹槽两侧的肩壁分别称之为压力侧肩壁和吸力侧肩壁,这两个肩壁类似于密封齿作用,引起叶尖凹槽内形成顺时针旋转的漩涡,称之为压力侧角涡,同时透平机匣与动叶叶尖的相对运动引起叶尖间隙内形成逆时针旋转的漩涡,称之为刮削涡,压力侧角涡和刮削涡旋转方向相反,组成一个反向涡对,将叶尖间隙泄漏流运动轨迹改变为“s”型,进而降低泄漏流流速,减少泄流。

2、但是,在燃气轮机额定转速工况下,叶尖间隙内压力侧角涡和刮削涡驱动叶尖间隙泄漏流在叶尖壁面形成流动分离线,传统冷却孔一般布置在该流动分离线位置,然而在燃气轮机变转速工况下,叶尖壁面的流动分离线位置发生改变,冷却孔不再坐落于流动分离线上,无法对叶尖凹槽底面提供有效的气膜冷却保护。

技术实现思路

1、本发明要解决的技术问题在于,针对现有技术的缺陷及不足,提出一种提升动叶叶尖冷却效率的冷却孔结构,该结构能够在燃气轮机的额定转速发生变化时,始终对叶尖凹槽底面提供有效的气膜覆盖,保障叶尖材料的安全使用。

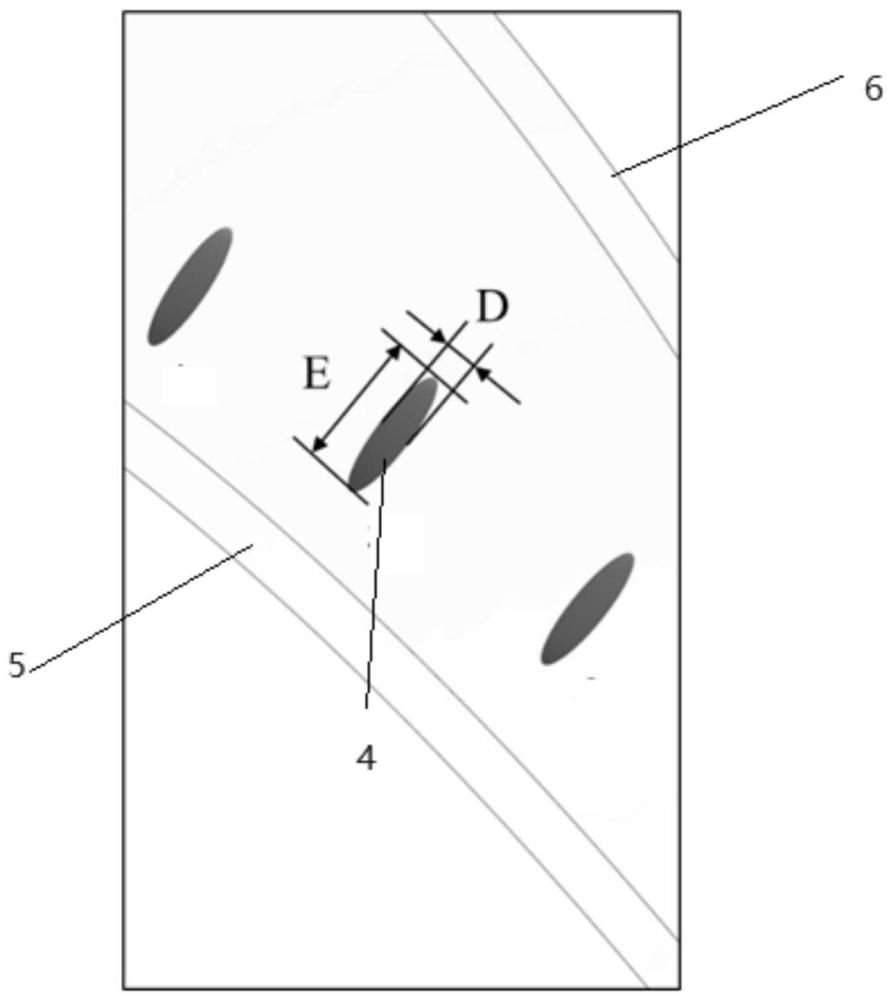

2、本发明实施例的提升动叶叶尖冷却效率的冷却孔结构,动叶的顶面设有从前缘向尾缘延伸的叶尖凹槽,所述叶尖凹槽的底壁上设有开口为椭圆形的冷却孔且所述动叶内设有与所述冷却孔连通的冷却流道,所述叶尖凹槽包括朝向进气侧的压力侧肩壁和朝向出气侧的吸力侧肩壁,所述开口的长轴沿所述叶尖凹槽的宽度方向设置,且额定转速工况下的叶尖凹槽底面流动分离线为流动分离线,所述开口的部分位于所述流动分离线朝向所述吸力侧肩壁的一侧,另一部分位于所述流动分离线朝向所述压力侧肩壁的一侧。

3、本发明实施例的提升动叶叶尖冷却效率的冷却孔结构,叶尖凹槽的底壁上设有开口为椭圆形的冷却孔且动叶内设有与冷却孔连通的冷却流道,开口的长轴沿叶尖凹槽的宽度方向设置,且额定转速工况下的叶尖凹槽底面流动分离线为流动分离线,开口的部分位于流动分离线朝向吸力侧肩壁的一侧,另一部分位于流动分离线朝向压力侧肩壁的一侧,由此,通过将冷却孔的开口设计成椭圆形,且开口的长轴方向为叶尖凹槽的宽度方向,则椭圆形的开口在流动分离线的偏移方向上具有更大的开口范围,当额定转速发生变化时,流动分离线在一定范围内偏移时,流动分离线始终位于冷却孔的开口范围内,冷却孔提供的高压冷气仍可以对叶尖凹槽底面提供有效的气膜覆盖,保障叶尖材料的安全使用。

4、在一些实施例中,所述流动分离线从所述前缘向所述尾缘延伸,所述冷却孔为沿所述流动分离线的延伸方向间隔布置的多个;

5、所述冷却孔的长轴方向与所述流动分离线垂直。

6、在一些实施例中,所述开口的椭圆圆心位于所述流动分离线上;

7、或者,所述开口的椭圆圆心邻近所述流动分离线设置并位于所述流动分离线朝向所述吸力侧肩壁的一侧。

8、在一些实施例中,所述冷却孔的通道相对所述叶尖凹槽的底壁倾斜设置。

9、在一些实施例中,所述冷却孔的轴线方向与所述叶尖凹槽的底壁之间的夹角a满足40°≤a≤50°。

10、在一些实施例中,所述冷却孔的通道在所述叶尖凹槽的底壁上的正投影的延伸方向与所述流动分离线的切线方向相同。

11、在一些实施例中,所述开口的短轴长度d与所述动叶的高度h满足0.008≤d/h≤0.012。

12、在一些实施例中,所述开口的短轴与所述开口的长轴的比值大于等于0.2小于等于0.5。

13、本发明实施例的透平组件包括上述实施例所述的提升动叶叶尖冷却效率的冷却孔结构。

14、本发明实施例的透平组件,通过采用上述提升动叶叶尖冷却效率的冷却孔结构,叶尖凹槽的底壁上设有开口为椭圆形的冷却孔且动叶内设有与冷却孔连通的冷却流道,开口的长轴沿叶尖凹槽的宽度方向设置,且额定转速工况下的叶尖凹槽底面流动分离线为流动分离线,开口的部分位于流动分离线朝向吸力侧肩壁的一侧,另一部分位于流动分离线朝向压力侧肩壁的一侧,由此,通过将冷却孔的开口设计成椭圆形,且开口的长轴方向为叶尖凹槽的宽度方向,则椭圆形的开口在流动分离线的偏移方向上具有更大的开口范围,当额定转速发生变化时,流动分离线在一定范围内偏移时,流动分离线始终位于冷却孔的开口范围内,冷却孔提供的高压冷气仍可以对叶尖凹槽底面提供有效的气膜覆盖,保障叶尖材料的安全使用。

15、在一些实施例中,所述透平组件还包括透平机匣,所述透平机匣和所述动叶的叶尖之间的间隙s和所述动叶的高度h满足0.008≤s/h≤0.012。

技术特征:1.一种提升动叶叶尖冷却效率的冷却孔结构,其特征在于,动叶的顶面设有从前缘向尾缘延伸的叶尖凹槽,所述叶尖凹槽的底壁上设有开口为椭圆形的冷却孔且所述动叶内设有与所述冷却孔连通的冷却流道,所述叶尖凹槽包括朝向进气侧的压力侧肩壁和朝向出气侧的吸力侧肩壁,所述开口的长轴沿所述叶尖凹槽的宽度方向设置,且额定转速工况下的叶尖凹槽底面流动分离线为流动分离线,所述开口的部分位于所述流动分离线朝向所述吸力侧肩壁的一侧,另一部分位于所述流动分离线朝向所述压力侧肩壁的一侧。

2.根据权利要求1所述的提升动叶叶尖冷却效率的冷却孔结构,其特征在于,所述流动分离线从所述前缘向所述尾缘延伸,所述冷却孔为沿所述流动分离线的延伸方向间隔布置的多个;

3.根据权利要求1所述的提升动叶叶尖冷却效率的冷却孔结构,其特征在于,所述开口的椭圆圆心位于所述流动分离线上;

4.根据权利要求1所述的提升动叶叶尖冷却效率的冷却孔结构,其特征在于,所述冷却孔的通道相对所述叶尖凹槽的底壁倾斜设置。

5.根据权利要求4所述的提升动叶叶尖冷却效率的冷却孔结构,其特征在于,所述冷却孔的轴线方向与所述叶尖凹槽的底壁之间的夹角a满足40°≤a≤50°。

6.根据权利要求5所述的提升动叶叶尖冷却效率的冷却孔结构,其特征在于,所述冷却孔的通道在所述叶尖凹槽的底壁上的正投影的延伸方向与所述流动分离线的切线方向相同。

7.根据权利要求1所述的提升动叶叶尖冷却效率的冷却孔结构,其特征在于,所述开口的短轴长度d与所述动叶的高度h满足0.008≤d/h≤0.012。

8.根据权利要求1所述的提升动叶叶尖冷却效率的冷却孔结构,其特征在于,所述开口的短轴与所述开口的长轴的比值大于等于0.2小于等于0.5。

9.一种透平组件,其特征在于,包括根据权利要求1-8中任一项所述的提升动叶叶尖冷却效率的冷却孔结构。

10.根据权利要求9所述的透平组件,其特征在于,还包括透平机匣,所述透平机匣和所述动叶的叶尖之间的间隙s和所述动叶的高度h满足0.008≤s/h≤0.012。

技术总结本发明公开了一种提升动叶叶尖冷却效率的冷却孔结构和透平组件,所述提升动叶叶尖冷却效率的冷却孔结构的动叶的顶面设有叶尖凹槽,叶尖凹槽的底壁上设有开口为椭圆形的冷却孔,开口的长轴沿叶尖凹槽的宽度方向设置,且额定转速工况下的叶尖凹槽底面流动分离线为流动分离线,开口的部分位于流动分离线朝向吸力侧肩壁的一侧,另一部分位于流动分离线朝向压力侧肩壁的一侧。本发明实施例的提升动叶叶尖冷却效率的冷却孔结构能够在燃气轮机的额定转速发生变化时,始终对叶尖凹槽底面提供有效的气膜覆盖,保障叶尖材料的安全使用。技术研发人员:姜世杰,肖俊峰,胡孟起,夏林,连小龙,王一丰,田新平,卫星光,鲁博辉,何欣欣,邵帅受保护的技术使用者:西安热工研究院有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240726/126172.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表