一种拉挤主梁、设计方法及风电叶片与流程

- 国知局

- 2024-07-27 13:47:16

本发明涉及风电叶片,具体涉及一种拉挤主梁、设计方法及风电叶片。

背景技术:

1、拉挤主梁具有机械性能优异、质量稳定,规模化生产降低成本的优势。因此在目前的主流叶型设计中,越来越多的使用拉挤主梁来替代灌注主梁。

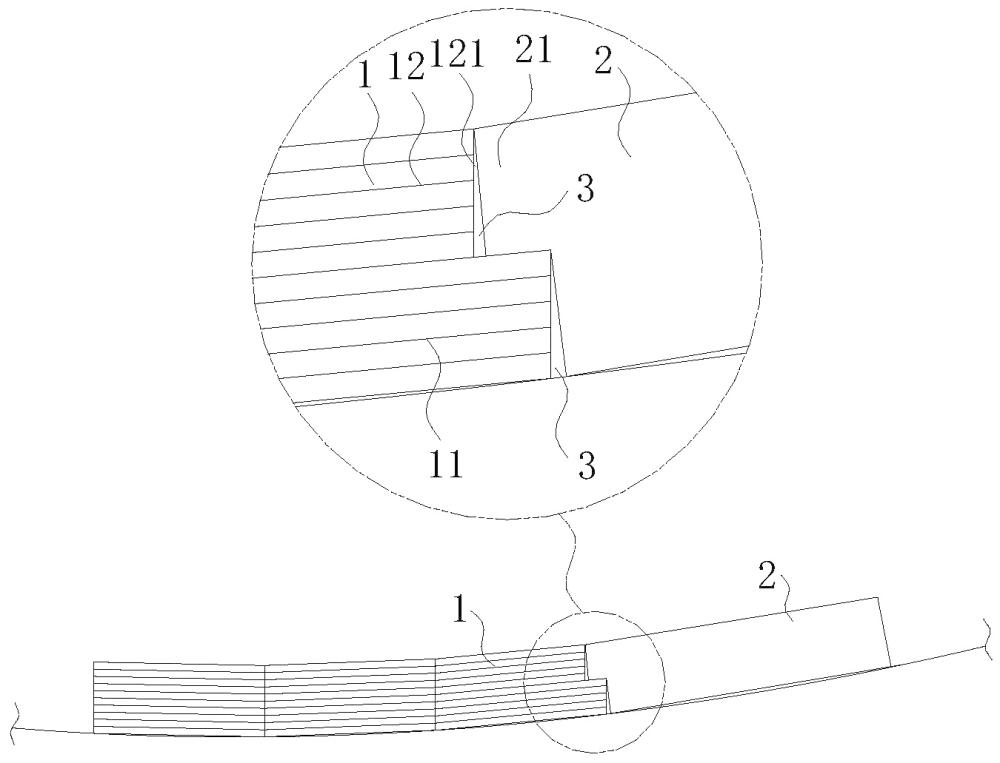

2、如图1所示,主梁与主梁边缘的芯材之间的间隙的控制在5mm以内,如图2所示,由于拉挤板和芯材均为刚性组件,而叶片整体弦向为弧形,即模具的底部也应该是整体弦向为弧形,由于主梁比较长,因此拉挤主梁与芯材之间极易形成较大间隙的问题,如间隙大于5mm,主梁与拉挤板之间将由纯树脂填充,影响整个叶片的结构强度,严重时将导致叶片报废。

3、公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现思路

1、本发明中提供了一种拉挤主梁、设计方法及风电叶片,从而有效解决背景技术中所指出的问题。

2、为了达到上述目的,本发明所采用的技术方案是:

3、一种拉挤主梁,包括:

4、中间的主梁和设于所述主梁两侧的芯材;

5、所述主梁和所述芯材之间至少设置一层错层结构;

6、所述主梁包括上下设置的多层第二拉挤板层和多层第一拉挤板层;

7、所述第二拉挤板宽度方向尺寸相对于所述第一拉挤板层向内收缩形成缩进段,所述芯材设有伸出段,所述伸出段深入所述缩进段内,使得所述主梁和所述芯材之间的拼接线形成多段,从而使得所述主梁与所述芯材之间的间隙减小,接触面积增大。

8、进一步地,所述缩进段的宽度小于单个拉挤板宽度的50%。

9、进一步地,所述缩进段厚度是所述主梁厚度的30%~50%。

10、进一步地,所述芯材靠近所述主梁顶部设有斜角过渡,且所述斜角的高度与所述第二拉挤板层厚度相等。

11、本发明还包括一种如上述的拉挤主梁的设计方法,包括:

12、s10:考虑风电叶片的复杂形状和结构,建立所述主梁和所述芯材的仿真模型;

13、s20:根据所述仿真模型给出所述主梁和芯材之间装配产生倾斜角度,通过所述倾斜角度计算错层结构的大小和数量;

14、s30:检测所述主梁和所述芯材之间的间隙;

15、s40:判断所述间隙是否在阈值以内,若否,则返回步骤s20进行迭代计算,若是,则输出结果。

16、进一步地,步骤s10中,建立所述仿真模型步骤包括:

17、s11:收集风电叶片的主梁槽的相关参数和要求,包括主梁槽的长度、宽度及槽底部的弧度参数;

18、s12:根据上述参数,采用有限元分析,建立所述主梁和所述芯材的有限元模型;

19、s13:对建立的有限元模型进行验证,与实际情况进行对比,确保模型的准确性和可靠性。

20、进一步地,在步骤s20中,在所述倾斜角度计算错层结构的大小和数量;引入极限条件,包括最大允许的倾斜角度、最大允许的错层结构数量。

21、进一步地,在步骤s20之后,在计算得到错层结构的大小和数量后,进行优化错层结构设计,考虑到主梁和芯材的实际情况和工艺要求,对错层结构的设计进行优化,以提高叶片的结构强度和性能。

22、进一步地,在仿真模型中,在进行错层结构设计和模拟装配过程时,考虑所述主梁和所述芯材的材料特性,至少包括强度、刚度、热胀冷缩因素,确保错层结构设计符合实际要求。

23、本发明还包括一种风电叶片,包括壳体和如上述的拉挤主梁,所述拉挤主梁设于所述壳体内。

24、通过本发明的技术方案,可实现以下技术效果:

25、通过在主梁和芯材之间设置错层结构,可以增加主梁与芯材之间的接触面积,从而提升整个叶片的结构强度,这种设计可以有效减小间隙,避免因为间隙大导致主梁与拉挤板之间由纯树脂填充而影响结构强度的问题;

26、通过拉挤板的伸缩设计和芯材的伸出段设置,可以使得拉挤板层和芯材之间的拼接线形成多段,从而减小拉挤梁层与芯材之间的间隙,增加接触面积,提高粘接效果,使得主梁与芯材之间的粘接更加牢固可靠。

技术特征:1.一种拉挤主梁,其特征在于,包括中间的主梁和设于所述主梁两侧的芯材;

2.根据权利要求1所述的拉挤主梁,其特征在于,所述缩进段的宽度小于单个拉挤板宽度的50%。

3.根据权利要求1所述的拉挤主梁,其特征在于,所述缩进段厚度是所述主梁厚度的30%~50%。

4.根据权利要求1所述的拉挤主梁,其特征在于,所述芯材靠近所述主梁顶部设有斜角过渡,且所述斜角的高度与所述第二拉挤板层厚度相等。

5.一种如权利要求1所述的拉挤主梁的设计方法,其特征在于,包括:

6.根据权利要求5所述的拉挤主梁的设计方法,其特征在于,步骤s10中,建立所述仿真模型步骤包括:

7.根据权利要求5所述的拉挤主梁的设计方法,其特征在于,在步骤s20中,在所述倾斜角度计算错层结构的大小和数量;引入极限条件,包括最大允许的倾斜角度、最大允许的错层结构数量。

8.根据权利要求5所述的拉挤主梁的设计方法,其特征在于,在步骤s20之后,在计算得到错层结构的大小和数量后,进行优化错层结构设计,考虑到主梁和芯材的实际情况和工艺要求,对错层结构的设计进行优化,以提高叶片的结构强度和性能。

9.根据权利要求5所述的拉挤主梁的设计方法,其特征在于,在仿真模型中,在进行错层结构设计和模拟装配过程时,考虑所述主梁和所述芯材的材料特性,至少包括强度、刚度、热胀冷缩因素,确保错层结构设计符合实际要求。

10.一种风电叶片,其特征在于,包括壳体和如权利要求1至4任一项所述的拉挤主梁,所述拉挤主梁设于所述壳体内。

技术总结本发明涉及风电叶片技术领域,具体涉及一种拉挤主梁、设计方法及风电叶片,包括中间的主梁和设于主梁两侧的芯材;主梁和芯材之间至少设置一层错层结构;主梁包括上下设置的多层第二拉挤板层和多层第一拉挤板层;第二拉挤板宽度方向尺寸内缩形成缩进段,芯材设有伸出段,伸出段深入缩进段内,使得主梁和芯材之间的拼接线形成多段,从而使得主梁与芯材之间的间隙减小,接触面积增大;从而提升整个叶片的结构强度,有效减小间隙,避免因为间隙大导致主梁与拉挤板之间由纯树脂填充而影响结构强度的问题,提高粘接效果,使得主梁与芯材之间的粘接更加牢固可靠,提高风电叶片的使用寿命。技术研发人员:谈源,陆泉龙,张力赫,陈淇,杨琳,张健受保护的技术使用者:新创碳谷集团有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240726/127599.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种转子发动机的制作方法

下一篇

返回列表