一种燃油系统及其控制方法、相关设备与流程

- 国知局

- 2024-07-27 13:51:13

本发明涉及燃油系统,更具体地说,涉及一种燃油系统及其控制方法、相关设备。

背景技术:

1、当前,普遍由发动机通过齿轮驱动高压油泵进行供油,高压油泵将柴油从燃油箱中抽取出来并输送到喷油器,喷油器再将高压柴油喷入气缸内,与高温高压的气体混合并燃烧,驱动活塞做功。

2、由于发动机与高压油泵之间通过齿轮连接,发动机与高压油泵的转速比例是固定不变,因此当发动机处于高速且低负荷的工作状态时,高压油泵的转速也会变高,进而使得高压油泵的输出油量增加。

技术实现思路

1、有鉴于此,为解决上述问题,本发明提供一种燃油系统及其控制方法、相关设备,能够实现在发动机处于高速且低负荷的工作状态时,调节高压油泵的转速,从而降低发动机的油耗,进而减小发动机的能量损失,降低机械能量消耗,提高发动机的热效率,技术方案如下:

2、本申请提供了一种燃油系统的控制方法,应用于ecu,所述燃油系统包括:电控硅油离合器、高压油泵、所述ecu、油门踏板和喷油器;发动机的曲轴通过所述电控硅油离合器与所述高压油泵连接,所述高压油泵还与所述喷油器连接,所述ecu与所述电控硅油离合器电连接;

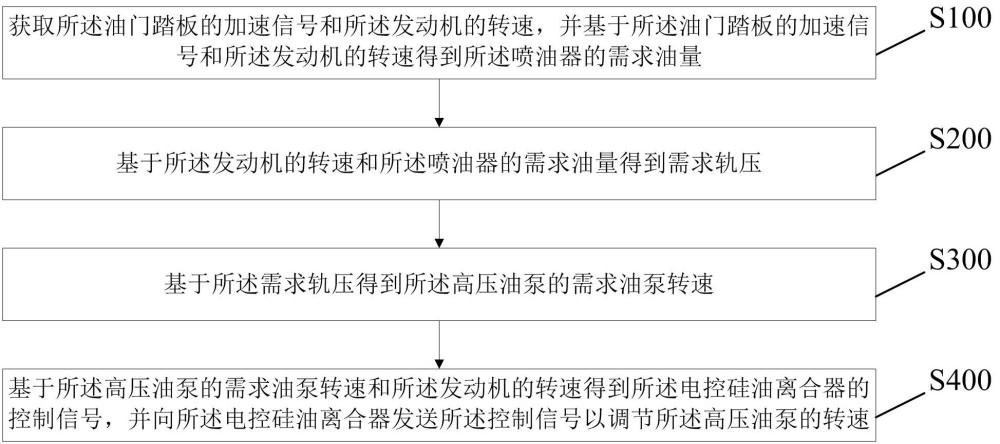

3、所述燃油系统的控制方法包括:

4、获取所述油门踏板的加速信号和所述发动机的转速,并基于所述油门踏板的加速信号和所述发动机的转速得到所述喷油器的需求油量;

5、基于所述发动机的转速和所述喷油器的需求油量得到需求轨压;

6、基于所述需求轨压得到所述高压油泵的需求油泵转速;

7、基于所述高压油泵的需求油泵转速和所述发动机的转速得到所述电控硅油离合器的控制信号,并向所述电控硅油离合器发送所述控制信号以调节所述高压油泵的转速。

8、优选的,在上述燃油系统的控制方法中,所述基于所述油门踏板的加速信号和所述发动机的转速得到所述喷油器的需求油量,包括:

9、基于所述油门踏板的加速信号得到油门踏板转矩;

10、获取所述燃油系统的当前工况下的输出转矩;

11、基于所述油门踏板转矩和所述输出转矩得到需求扭矩;

12、根据所述需求扭矩和所述发动机的转速查询第一预设map,得到所述喷油器的需求油量。

13、优选的,在上述燃油系统的控制方法中,所述获取所述燃油系统的当前工况下的输出转矩包括:

14、获取所述燃油系统的当前工况下的起动转矩、怠速转矩、以及所述燃油系统中各附属部件所需要消耗的转矩;

15、将所述起动转矩、所述怠速转矩、以及所述燃油系统中各附属部件所需要消耗的转矩之和,确定为所述燃油系统的当前工况下的输出转矩。

16、优选的,在上述燃油系统的控制方法中,所述基于所述发动机的转速和所述喷油器的需求油量得到需求轨压,包括:

17、基于所述发动机的转速和所述喷油器的需求油量得到轨压设定基本值;

18、获取所述燃油系统的环境参数;

19、基于所述环境参数对所述轨压设定基本值进行修正,得到所述需求轨压。

20、优选的,在上述燃油系统的控制方法中,所述燃油系统还包括:共轨管和轨压传感器,所述高压油泵通过所述共轨管与所述喷油器连接,所述轨压传感器位于所述共轨管的内部,所述轨压传感器用于获取所述共轨管内部的实际轨压;

21、所述燃油系统的控制方法还包括:

22、将所述实际轨压与所述需求轨压进行对比,基于对比结果得到所述高压油泵的流量单元的控制信号,基于所述控制信号控制所述高压油泵的流量单元的开度,使得所述实际轨压趋近于所述需求轨压。

23、优选的,在上述燃油系统的控制方法中,所述电控硅油离合器包括:第一转速传感器,所述第一转速传感器用于获取所述高压油泵的实际转速;

24、所述燃油系统的控制方法还包括:

25、将所述高压油泵的实际转速与所述高压油泵的需求转速进行对比,以判断所述高压油泵的实际转速是否达到所述高压油泵的需求转速,如果所述高压油泵的实际转速未达到所述高压油泵的需求转速,再执行所述步骤:获取所述油门踏板的加速信号和所述发动机的转速,并基于所述油门踏板的加速信号和所述发动机的转速得到所述喷油器的需求油量。

26、本申请还提供了一种燃油系统,所述燃油系统包括:电控硅油离合器、高压油泵、ecu、油门踏板和喷油器;发动机的曲轴通过所述电控硅油离合器与所述高压油泵连接,所述高压油泵还与所述喷油器连接,所述ecu与所述电控硅油离合器电连接;

27、所述ecu用于获取所述油门踏板的加速信号和所述发动机的转速,并基于所述油门踏板的加速信号和所述发动机的转速得到所述喷油器的需求油量;基于所述发动机的转速和所述喷油器的需求油量得到需求轨压;基于所述需求轨压得到所述高压油泵的需求油泵转速;基于所述高压油泵的需求油泵转速和所述发动机的转速得到所述电控硅油离合器的控制信号,并向所述电控硅油离合器发送所述控制信号以调节所述高压油泵的转速。

28、本申请还提供了一种计算机存储介质,其上存储有计算机程序/指令,该计算机程序/指令被处理器执行时实现上述所述的燃油系统的控制方法的步骤。

29、本申请还提供了一种计算机程序产品,包括计算机程序/指令,该计算机程序/指令被处理器执行时实现上述所述的燃油系统的控制方法的步骤。

30、本申请还提供了一种计算机装置,包括存储器、处理器及存储在存储器上的计算机程序,所述处理器执行所述计算机程序以实现上述所述的燃油系统的控制方法的步骤。

31、相较于现有技术,本发明实现的有益效果为:

32、本发明提供的一种燃油系统及其控制方法、相关设备,所述燃油系统包括:电控硅油离合器、高压油泵、ecu、油门踏板和喷油器;所述燃油系统的控制方法应用于ecu,通过ecu获取油门踏板的加速信号和发动机的转速,基于油门踏板的加速信号和发动机的转速得到喷油器的需求油量,再基于发动机的转速和喷油器的需求油量得到需求轨压,基于需求轨压得到高压油泵的需求转速,最后基于高压油泵的需求转速和发动机的转速得到电控硅油离合器的控制信号,该控制信号可以控制电控硅油离合器调节高压油泵的转速。由于在发动机处于高速且低负荷的工作状态时,发动机的转速较高,油门踏板的加速信号较低,本申请较高的发动机的转速和较低的油门踏板加速信号确定喷油器的需求油量相对于现有技术较低,进而采用上述燃油系统的控制方法得到高压油泵的需求油泵转速也较低,在向所述电控硅油离合器发送控制信号后,可以控制所述电控硅油离合器降低所述高压油泵的转速,从而调节发动机与高压油泵之间的转速比;相比于现有技术中通过齿轮驱动高压油泵,本发明的这种燃油系统的控制方法可以实现在发动机处于高速且低负荷的工作状态时,调节高压油泵的转速,从而降低发动机的油耗,进而减小发动机的能量损失,降低机械能量消耗,提高发动机的热效率。

技术特征:1.一种燃油系统的控制方法,其特征在于,应用于ecu,所述燃油系统包括:电控硅油离合器、高压油泵、所述ecu、油门踏板和喷油器;发动机的曲轴通过所述电控硅油离合器与所述高压油泵连接,所述高压油泵还与所述喷油器连接,所述ecu与所述电控硅油离合器电连接;

2.根据权利要求1所述的燃油系统的控制方法,其特征在于,所述基于所述油门踏板的加速信号和所述发动机的转速得到所述喷油器的需求油量,包括:

3.根据权利要求2所述的燃油系统的控制方法,其特征在于,所述获取所述燃油系统的当前工况下的输出转矩包括:

4.根据权利要求1所述的燃油系统的控制方法,其特征在于,所述基于所述发动机的转速和所述喷油器的需求油量得到需求轨压,包括:

5.根据权利要求1所述的燃油系统的控制方法,其特征在于,所述燃油系统还包括:共轨管和轨压传感器,所述高压油泵通过所述共轨管与所述喷油器连接,所述轨压传感器位于所述共轨管的内部,所述轨压传感器用于获取所述共轨管内部的实际轨压;

6.根据权利要求1所述的燃油系统的控制方法,其特征在于,所述电控硅油离合器包括:第一转速传感器,所述第一转速传感器用于获取所述高压油泵的实际转速;

7.一种燃油系统,其特征在于,所述燃油系统包括:电控硅油离合器、高压油泵、ecu、油门踏板和喷油器;发动机的曲轴通过所述电控硅油离合器与所述高压油泵连接,所述高压油泵还与所述喷油器连接,所述ecu与所述电控硅油离合器电连接;

8.一种计算机存储介质,其上存储有计算机程序/指令,其特征在于,该计算机程序/指令被处理器执行时实现权利要求1-6中任一项所述的燃油系统的控制方法的步骤。

9.一种计算机程序产品,包括计算机程序/指令,其特征在于,该计算机程序/指令被处理器执行时实现权利要求1-6中任一项所述的燃油系统的控制方法的步骤。

10.一种计算机装置,包括存储器、处理器及存储在存储器上的计算机程序,其特征在于,所述处理器执行所述计算机程序以实现权利要求1-6中任一项所述的燃油系统的控制方法的步骤。

技术总结本发明提供了一种燃油系统及其控制方法、相关设备,涉及燃油系统技术领域,在发动机处于高速且低负荷的工作状态时,通过本发明的燃油系统的控制方法,基于较高的发动机转速和较低的油门踏板加速信号确定喷油器的需求油量较低,再基于发动机转速和该需求油量得到需求轨压,进而得到高压油泵的需求转速也较低,最后基于高压油泵的需求转速和发动机转速得到电控硅油离合器的控制信号,控制电控硅油离合器降低高压油泵的转速,从而调节发动机与高压油泵之间的转速比,降低发动机的油耗,进而减小发动机的能量损失,降低机械能量消耗,提高发动机的热效率。技术研发人员:宋大伟,卢元辉,贾小丽,徐鹏受保护的技术使用者:潍柴动力股份有限公司技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240726/127914.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表