氨-水冷却来流空气的组合动力循环系统及方法

- 国知局

- 2024-07-27 14:01:32

本发明涉及航空航天领域,尤其涉及一种氨-水冷却来流空气的组合动力循环系统及方法。

背景技术:

1、随着临近空间高超声速飞行器的发展,组合发动机在可重复使用飞行器中应用越来越广泛。涡轮基冲压组合循环发动机(tbcc)可以满足飞行器由亚声速过渡到高超声速的宽广范围工作,从而实现飞行器“水平起降”和“重复使用”。但由于受到高马赫数飞行时高速气流滞止高温的影响,使涡轮发动机对冲压发动机初始动力提供不足,从而制约二者工作的模态转换。针对涡轮发动机在高马赫数工作的需求,进气预冷技术逐渐受到重视,其可以有效地将滞止高温空气降低到常规发动机能正常工作的进气温度,减小压气机的压缩功,降低压气机出口温度,减轻发动机的热负荷;增大空气密度从而增大空气流量,进而增大推力,拓展飞行包线,提高发动机整体性能。实现方法主要有两种:一是在压气机/风扇前喷注冷却介质,即射流预冷技术;二是在入口加装预冷器,由预冷换热器间接主导的高效冷却。

2、由于水具有高比热容、成本低、容易制备等优点,大部分射流预冷技术的冷却工质为液态水。但当高空高马赫数状态飞行时,过量的液态水注入将会影响主燃烧室和加力燃烧室的燃烧稳定性和燃烧效率。而换热器预冷中通常以燃料为冷源,既冷却来流空气,又被送入燃烧室燃烧利用。但将其应用在高超声速飞行状态,会出现预冷所需的燃料量远远大于燃烧所需燃料量,降低了燃烧效率,造成了能源的浪费。燃料预冷还会存在燃料裂解温度高,热沉难以利用,同样造成燃料浪费、比冲较低的问题。

技术实现思路

1、本发明的目的在于解决的现有技术中的上述问题,提出一种的利用氨-水冷却来流空气的组合动力循环系统及方法。

2、本发明为解决上述技术问题采用以下技术方案:

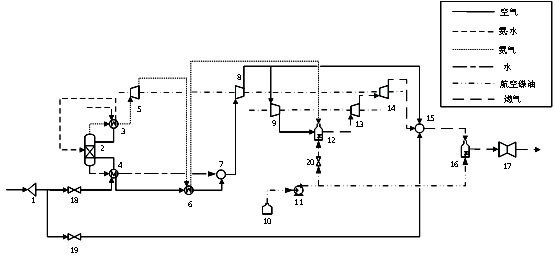

3、一种氨-水冷却来流空气的组合动力循环系统,包括进气道、分离器、冷凝器、再沸器、氨气涡轮、换热器、第一混合器、风扇、压气机、航空煤油罐、航空煤油泵、主燃烧室、高压涡轮、低压涡轮、第二混合器、加力燃烧室、喷管、第一阀门、第二阀门、第三阀门;

4、所述主燃烧室包括燃料入口、空气入口、氨气入口和燃气出口,用于将从燃料入口进入的燃料、从空气入口进入的空气和氨气入口进入的氨气进行初步燃烧,生成燃气后从其燃气出口排出;

5、所述加力燃烧室包括燃料入口、燃气入口和燃气出口,用于将从其燃料入口进入的燃料和从其燃气入口进入的燃气进行混合燃烧,生成燃气后从其燃气出口排出;

6、所述进气道入口接外界空气,出口和所述第一阀门的入口和所述第二阀门的入口相连;

7、所述第一阀门的出口和所述再沸器的热端入口相连,所述第二阀门的出口和第二混合器空气入口相连;

8、所述再沸器的热端出口和换热器的热端入口相连,所述换热器的热端出口和第一混合器的空气入口相连;

9、所述冷凝器的冷端入口接氨水,冷端出口和所述分离器的入口相连;

10、所述分离器的上端出口和冷凝器的热端入口相连,下端出口和再沸器的冷端入口相连,所述再沸器的冷端出口和第一混合器的水侧入口相连;

11、所述换热器的热端出口和第一混合器的空气入口相连;

12、所述冷凝器的热端出口和氨气涡轮入口相连,所述氨气涡轮的出口和换热器的冷端入口相连,所述换热器的冷端出口和主燃烧室的氨气入口相连;

13、所述第一混合器的出口和风扇入口相连,所述风扇出口分别与压气机的入口和第二混合器的空气入口相连;

14、所述压气机的出口和主燃烧室的空气入口相连;

15、所述航空煤油罐的出口和航空煤油泵的入口相连,所述航空煤油泵的出口分别与第三阀门的入口和加力燃烧室的燃料入口相连;

16、所述第三阀门的出口和所述主燃烧室的燃料入口相连;

17、所述主燃烧室的燃气出口和高压涡轮的入口相连,所述高压涡轮的出口和低压涡轮的入口相连;

18、所述低压涡轮的出口和第二混合器的燃气入口相连,第二混合器的出口和所述加力燃烧室的燃气入口相连;

19、所述加力燃烧室的燃气出口和喷管入口相连,喷管出口和外界相连。

20、本发明还公开了一种氨-水冷却来流空气的组合动力循环系统的工作方法,包括以下工作方法:

21、当飞机处于涡轮-冲压转换状态,即ma2.5~ma3.5时:打开第一阀门和第三阀门,关闭第二阀门;发动机来流空气进入进气道中,经再沸器冷却,分离器通过再沸器和冷凝器吸收来流空气热量和初始氨-水的冷量后,利用氨-水中组分间挥发度不同,分离器底部析出水,顶部分离出大部分氨气;随后氨气通入冷凝器,通过氨-水冷却氨气,之后通入氨气涡轮,所做功用于驱动风扇压缩,做功后的氨气进入换热器二次冷却空气,最后通入主燃烧室作为燃料参与燃烧;空气与分离器底部析出的水混合进行第三次降温,随后一同进入风扇进行压缩,之后分为两路:一路经外涵道进入第二混合器与做功后燃气混合;一路进入压气机被压缩,压缩后的空气进入主燃烧室,其中储存在航空煤油罐的燃料经航空煤油泵加压后,一路进入主燃烧室,另一路进入加力燃烧室;进入主燃烧室的空气同燃料和氨气混合燃烧,限制最大排气温度为1437℃,通过改变燃料流量来维持主燃烧室出口温度达到最大值。主燃烧室生成的高温高压燃气依次通入高压涡轮和低压涡轮膨胀做功,分别驱动压气机和风扇压缩空气,做功后的燃气进入第二混合器与外涵道空气混合,随后进入加力燃烧室与燃料混合燃烧,限制最大排气温度为1877℃,通过改变燃料流量来维持加力燃烧室出口温度达到最大值,加力燃烧室生成的高温高压燃气经喷管排出,产生推力。其中,发动机采用最大转速及温度控制策略,控制燃油量以实现发动机最大物理转速达到100%;可调尾喷管调节喉道及出口面积以匹配输出流量,保证尾喷管能输出最大推力。

22、当飞机处于冲压模态,即ma3.5~ma5时:打开第二阀门,关闭第一阀门和第三阀门;发动机来流空气直接进入混合器,随后进入加力燃烧室和燃料混合燃烧,生成的高温燃气通入喷管膨胀加速,高速排出产生推力。

23、本发明采用以上技术方案与现有技术相比,具有以下技术效果:

24、采用氨-水作为预冷剂,将换热器预冷与射流预冷两种方式相结合,在涡轮模态向冲压模态转换状态时三次预冷来流空气,能够显著降低压气机内温度,使得相同最高物理转速下压气机换算转速提高,使压气机具有更好的气动性能,实现冷却空气和减少航空煤油消耗量的双重效果,扩大涡轮发动机的工作范围,解决发动机模态转换时推力鸿沟问题;吸热后的预冷工质分离出的高温氨气,通入涡轮膨胀做功可驱动风扇压缩,随后进入主燃烧室作为燃料燃烧,提高了燃烧室的燃烧效率和燃烧稳定性。主燃烧室和加力燃烧室仍采用航空煤油作为主燃料,主燃烧室总温可达1437℃保证在主燃烧室中氨能稳定地掺混燃烧。此外,氨-水的初始温度可达-30℃,相比于水的初始温度因凝固点温度的限制,氨-水具有明显优势;氨-水还可通过改变浓度来灵活调节冷却剂的用量,避免了预冷所需的燃料量远远大于燃烧所需燃料量的问题;且氨-水作为产量巨大的化学品,具有价格低廉、储存方便、燃烧清洁等优点;氨作为冷却剂也具有良好的汽化和吸热能力;氨的密度较高,单位体积热值较高,飞行器的体积可以做得更小,储存条件也更易实现。

25、本发明具有两种工作状态,当ma为2.5~3.5时,为涡轮冲压切换模态,打开第一阀门和第三阀门,关闭第二阀门;冲压外涵道未开启,氨-水冷却来流空气,随后经分离器分离出氨气和水,氨气对空气进行第二次降温后通入主燃烧室燃烧;水对空气进行第三次降温,随后一同进入风扇压缩,一方面可使得发动机进口温度下降,另一方面则可将换热之后气态氨注入主燃烧室进行燃烧,从而实现了较其他预冷介质更好的预冷效果。当ma为3.5~5时,为冲压模态,打开第二阀门,关闭第一阀门和第三阀门;空气进入发动机进气道中,将动能转变为压力能,压力和温度升高后进入加力燃烧室与燃料混合燃烧,生成高温燃气经喷管膨胀加速,由喷口高速排出产生推力。

本文地址:https://www.jishuxx.com/zhuanli/20240726/128488.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表