废塑料热解油的连续精制方法及精制装置与流程

- 国知局

- 2024-07-29 09:44:00

本发明涉及一种可使工艺问题最小化的废塑料热解油的连续精制方法及精制装置。

背景技术:

1、废塑料是以石油为原料制备的,回收率低,大部分作为垃圾废弃处理。这些废弃物在自然状态下难以分解,并且造成诸多环境问题,例如在焚烧过程中产生大量的空气污染和危害物质等,正在成为社会问题。

2、塑料的最大问题是几乎没有生物降解性。塑料在自然环境中需要数百年的时间才能分解消失,在此过程中破碎变成微塑料,可能对生物造成各种问题,因此废塑料处理技术的重要性正在大幅增加。废塑料的再利用方法之一是通过热解将废塑料转化为油,并用这种油来代替现有的石油基油。

3、与由原油(crude oil)制备的油相比,废塑料热解油的氯或金属等杂质的含量高,因此不能直接用作汽油、柴油等高附加值燃料,需要经过精制工艺。

4、作为精制工艺的实例,正在进行在加氢处理催化剂下将油进行加氢处理后通过吸附剂吸附去除产物中包含的氯成分的精制工艺。

5、然而,当在加氢处理催化剂下使油与氢气反应时,与精制油一起生成的氯化氢等氯化合物和氮化合物反应生成铵盐(nh4cl)。该铵盐不仅引发反应器的腐蚀而降低耐久性,而且引发各种工艺问题,例如产生差压、由此导致的工艺效率降低等。

6、此外,废塑料热解油是具有各种沸点和各种分子量分布的烃油的混合物,并且热解油的物理性能或特性根据所述沸点和分子量分布而发生变化。特别地,废塑料热解油具有高倾点,在常温下以蜡或固形物的状态存在,因此难以在精制工艺中运输或储存热解油,并且发生反应器或管道的堵塞等各种工艺问题。

7、为了解决上述问题,已知现有的通过催化剂将废塑料热解油进行低分子化的方法,但是热解油的闪点降低,因此在运输或储存时存在安全问题,并且产生大量的气体成分,因此存在热解油的回收率降低的问题。作为另一种方法,可以通过向热解油供应路径供应一定的热以使蜡或固形物熔融来进行反应,但由于零下天气、寒冬等外部温度的影响,难以实现均匀的热传递,因此存在无法期待一定效果的问题,并且存在蜡或固形物导致反应器或管道堵塞或者发生工艺问题的问题。此外,需要加热所有的管道、管件或反应器,因此需要大量的热能,并且在加热的状态下运输热解油在稳定性方面存在危险,而且存在在运输的最后时刻热解油再次固化的问题。

8、因此,需要一种在用于减少废塑料热解油的杂质和高质量化的精制工艺中可使工艺问题最小化的废塑料热解油的连续精制方法和精制装置。

技术实现思路

1、要解决的技术问题

2、本发明的目的在于,提供一种可减少废塑料热解油的杂质且可解决高倾点引起的各种工艺问题的废塑料热解油的连续精制方法和精制装置。

3、技术方案

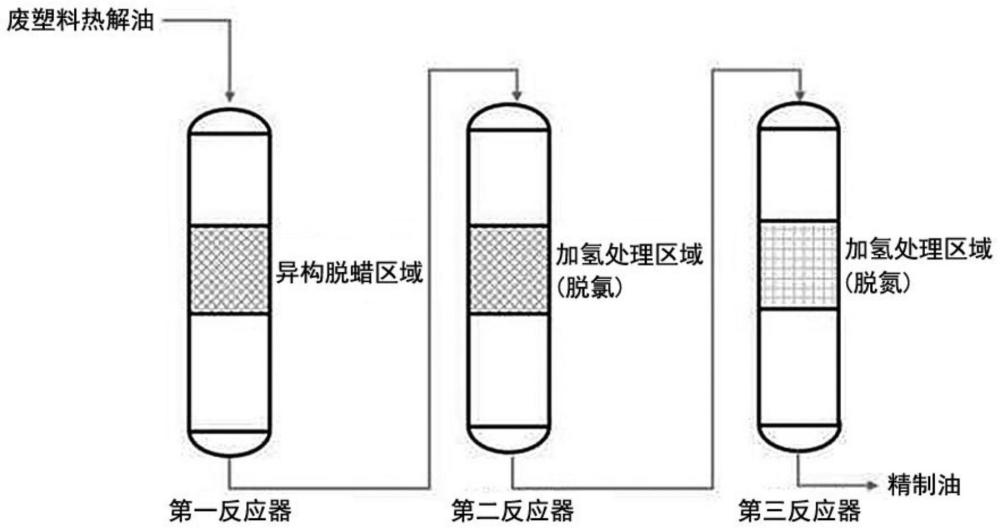

4、本发明提供一种废塑料热解油的连续精制方法,所述方法包括:第一步骤,将废塑料热解油引入到第一反应器中,并在弱酸位点催化剂下,在第一温度下进行异构脱蜡(isodewaxing,idw)反应;第二步骤,将所述第一步骤的产物引入到第二反应器中,并在加氢处理催化剂下,在第二温度下进行加氢处理以进行脱氯反应;以及第三步骤,将所述第二步骤的产物引入到第三反应器中,并在加氢处理催化剂下,在第三温度下进行加氢处理以进行脱氮反应。

5、在一个具体实施方案中,所述废塑料热解油的倾点可以为10℃以上,所述废塑料热解油可以包含30重量%以上的沸点为180℃以上的c10以上的烃油和30体积%以上的烯烃。

6、在一个具体实施方案中,所述第一步骤的产物的倾点可以为-20℃至0℃。

7、在一个具体实施方案中,所述弱酸位点催化剂可以包含选自γ-al2o3、高岭土(kaoline)、tio2及zro2中的至少一种以上的催化剂。

8、在一个具体实施方案中,所述弱酸位点催化剂至少可以具有如下特征:bet比表面积为200m2/g以上,平均孔尺寸为5nm以上,总孔体积为0.5立方厘米/g以上。

9、在一个具体实施方案中,所述第一温度可以为250-450℃。

10、在一个具体实施方案中,所述第一步骤可以在惰性气氛下在反应压力为5-70巴和气/油比(gas/oil ratio,gor)为300至3000的条件下进行。

11、在一个具体实施方案中,通过第一步骤,废塑料热解油中的α-烯烃可以转化为内烯烃,此时的重量损失可以为5%以下。

12、在一个具体实施方案中,所述第二温度可以为100-300℃,所述第三温度可以为300-450℃。

13、在一个具体实施方案中,所述第二步骤和所述第三步骤的加氢处理时的反应压力可以小于100巴(bar)。

14、在一个具体实施方案中,所述第二步骤和所述第三步骤的加氢处理时的液时空速(lhsv)之比可以为1:0.1至1:0.8。

15、此外,本发明提供一种废塑料热解油的连续精制装置,所述装置包括:第一反应器,其中引入废塑料热解油,并在弱酸位点催化剂下,在第一温度下进行异构脱蜡(idw)反应;第二反应器,其中从所述第一反应器引入流体和氢气,并在加氢处理催化剂下,在第二温度下进行加氢处理以进行脱氯反应;第三反应器,其中从所述第二反应器引入流体和氢气,并在加氢处理催化剂下,在第三温度下进行加氢处理以进行脱氮反应。

16、在一个具体实施方案中,所述第一反应器可以为填充有弱酸位点催化剂的固定床反应器(fixed bed reactor)。

17、在一个具体实施方案中,所述第二反应器和所述第三反应器可以为填充有加氢处理催化剂的固定床反应器。

18、有益效果

19、根据本发明的废塑料热解油的连续精制方法和精制装置可以使在热解油精制工艺中发生的工艺问题最小化,并且可以提高运行稳定性。

20、根据本发明的废塑料热解油的连续精制方法和精制装置可以使工艺问题最小化,同时可以有效地减少热解油中包含的氯和金属等杂质。

21、在根据本发明的废塑料热解油的连续精制方法和精制装置中,在不减少或改变废塑料热解油的分子量分布的情况下,仅通过诱导异构化反应,可以将倾点改善为0℃以下,并且可以生产具有优异的低温流动性的高附加值油。

技术特征:1.一种废塑料热解油的连续精制方法,包括:

2.根据权利要求1所述的废塑料热解油的连续精制方法,其中,所述废塑料热解油的倾点为10℃以上,所述废塑料热解油包含30重量%以上的沸点为180℃以上的c10以上的烃油和30体积%以上的烯烃。

3.根据权利要求1所述的废塑料热解油的连续精制方法,其中,所述第一步骤的产物的倾点为-20℃至0℃。

4.根据权利要求1所述的废塑料热解油的连续精制方法,其中,所述弱酸位点催化剂包含选自γ-al2o3、高岭土、tio2及zro2中的至少一种以上的催化剂。

5.根据权利要求1所述的废塑料热解油的连续精制方法,其中,所述弱酸位点催化剂至少具有如下特征:bet比表面积为200m2/g以上,平均孔尺寸为5nm以上,总孔体积为0.5立方厘米/g以上。

6.根据权利要求1所述的废塑料热解油的连续精制方法,其中,所述第一温度为250-450℃。

7.根据权利要求1所述的废塑料热解油的连续精制方法,其中,所述第一步骤在惰性气氛下在反应压力为5-70巴和气/油比(gor)为300至3000的条件下进行。

8.根据权利要求1所述的废塑料热解油的连续精制方法,其中,通过第一步骤,废塑料热解油中的α-烯烃转化为内烯烃,此时的重量损失为5%以下。

9.根据权利要求1所述的废塑料热解油的连续精制方法,其中,所述第二温度为100-300℃,所述第三温度为300-450℃。

10.根据权利要求1所述的废塑料热解油的连续精制方法,其中,所述第二步骤和所述第三步骤的加氢处理时的反应压力小于100巴。

11.根据权利要求1所述的废塑料热解油的连续精制方法,其中,所述第二步骤和所述第三步骤的加氢处理时的液时空速(lhsv)之比为1:0.1至1:0.8。

12.一种废塑料热解油的连续精制装置,包括:

13.根据权利要求12所述的废塑料热解油的连续精制装置,其中,所述第一反应器为填充有弱酸位点催化剂的固定床反应器。

14.根据权利要求12所述的废塑料热解油的连续精制装置,其中,所述第二反应器和所述第三反应器为填充有加氢处理催化剂的固定床反应器。

技术总结本发明涉及一种可使工艺问题最小化的废塑料热解油的连续精制方法和精制装置。根据本发明的废塑料热解油的连续精制方法和精制装置可以使在热解油精制工艺中发生的工艺问题最小化,并且可以提高运行稳定性,而且可以有效地减少热解油中包含的氯和金属等杂质。此外,在不减少或改变废塑料热解油的分子量分布的情况下,仅通过诱导异构化反应,可以将倾点改善为0℃以下,并且可以生产具有优异的低温流动性的高附加值油。技术研发人员:全晞众,金佳英,金玉允,朴永武,李栽焕受保护的技术使用者:SK新技术株式会社技术研发日:技术公布日:2024/1/22本文地址:https://www.jishuxx.com/zhuanli/20240726/129087.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。