一种高酸重质原油的加工方法与流程

- 国知局

- 2024-07-29 09:43:56

本发明涉及一种高酸重质原油的加工方法,具体地说涉及一种高酸重质原油脱酸脱金属的方法。

背景技术:

1、随着原油资源的重质化、劣质化趋势不断加剧,高酸原油的产量和所占的比重不断增加。原油中的酸性组分主要以环烷酸的形式存在,约占原油中总酸量的95%左右。在石油炼制过程中环烷酸在一定温度条件下可以直接与金属铁发生反应,还会破坏设备表面的硫化铁保护膜,造成加工装置的严重腐蚀。此外高酸原油属于中重质原油,不仅总酸值高,而且重金属、硫和氮等杂质含量高。因此,高酸原油的加工问题成为石化行业亟需解决的技术难题。

2、目前高酸原油的加工方法主要包括掺炼低酸原油、热解脱酸和加氢脱酸。由于高酸原油的产量逐年增加,掺炼低酸原油这一方法不能从根本上解决高酸原油的加工问题。

3、热解脱酸方法是利用石油酸热稳定性差的特点,在高温条件下将石油酸分解生成无腐蚀性的石油烃和二氧化碳。专利cn114106874a公开了一种高酸原油或高酸渣油热解脱酸的方法及装置。该方法包括以下步骤:将经过加热的原料输入气液分离罐,分离出水和轻瓦斯油;分离出水和轻瓦斯油的原料从气液分离罐底部流出从浅度热裂化反应塔的底部进入顶部流出,经急冷后得到浅度热裂化生成油即脱酸产品。该方法不能完全避开环烷酸的腐蚀温度范围,而且还存在轻组分过度裂解、液相产品收率低的问题。

4、加氢脱酸是通过加氢处理改变石油酸的结构,从而达到脱除酸性组分的目的。专利cn102443417a公开了一种高酸烃油的加氢处理方法,该方法是将高酸原油与氢气混合后输送到装有蓄热体的固定床反应器内进行加氢反应,反应产物流出反应器得到总酸值合格的产品。尽管加氢处理有效脱除石油酸并改善油品质量,但是加氢装置投资以及运行成本高;催化剂孔道易被金属杂质堵塞,难以保证长周期运转;而且加氢过程会破坏环烷酸的结构,无法实现环烷酸的回收。

5、综上所述,现有技术中普遍存在着高酸重质原油加工困难的技术问题,开发出高效的高酸重质原油的加工方法意义重大。

技术实现思路

1、针对现有技术的不足,本发明提供一种高酸重质原油的加工方法。所述方法能高效脱除高酸重质原油中石油酸以及重金属等杂质,提高液相产品收率,从而为下游装置提供优质原料,实现原油资源的高效利用及后续加工装置的长周期运转。

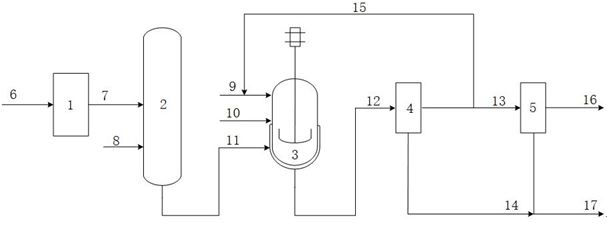

2、一种高酸重质原油的加工方法,所述方法包括如下内容:对高酸重质原油进行预处理;预处理后的物料与碱金属接触进行反应;反应后的物料经脱固获得的液相物料为最终的产品。

3、本发明方法中,控制所述的预处理后的物料具有如下性质:总酸值小于0.05mgkoh/g、水含量小于0.08wt.%、盐含量小于8mg/l、金属含量50-350μg/g、硫含量0.2-5.0wt.%;优选总酸值小于0.02mgkoh/g、水含量小于0.05wt.%、盐含量小于5mg/l、金属含量80-320μg/g、硫含量0.5-4.5wt.%。

4、一种高酸重质原油的加工的具体方法,所述方法包括如下步骤:

5、(1)对高酸重质原油进行初次预处理;

6、(2)步骤(1)获得的初次预处理后的物料进行脱酸处理;

7、(3)步骤(2)获得的物料和碱金属接触进行反应;

8、(4)步骤(3)反应后的物料经固液分离获得的液相物料为最终产品。

9、本发明方法步骤(1)中,所述的高酸重质原油的性质如下:总酸值1.0-30.0mgkoh/g、水含量0.1-50.0wt.%、盐含量1-500mg/l、金属含量5-350μg/g、硫含量0.1-5.0wt.%,优选总酸值1.0-25.0mgkoh/g、水含量0.1-20.0wt.%、盐含量1-400mg/l、金属含量50-350μg/g、硫含量0.2-5.0wt.%。

10、本发明方法步骤(1)中,所述的初次预处理为脱酸处理、脱盐处理、脱水处理中的一种或几种,所述脱酸处理、脱盐处理或脱水处理均可以采用现有技术,具体采用何种方式根据高酸重质原油的具体性质而定。

11、本发明方法步骤(2)中,所述的初次预处理后的物料总酸值为1.0-5.0mgkoh/g,优选总酸值为1.5-3.5mgkoh/g。

12、本发明方法步骤(2)中,所述的初次预处理后的物料水含量小于0.08wt.%、盐含量小于8mg/l、金属含量50-350μg/g、硫含量0.2-5.0wt.%;优选水含量小于0.05wt.%、盐含量小于5mg/l、金属含量80-320μg/g、硫含量0.5-4.5wt.%。

13、本发明方法步骤(2)中,所述脱酸处理采用步骤(1)获得的初次预处理后的物料同有机碱性物料接触的方式。所述有机碱性物料包括氨基化合物、胺基化合物,优选胺基化合物,所述胺基化合物为单乙醇胺、烷氧基胺、叔胺乙氧基化物中的一种或几种。

14、本发明方法步骤(2)中,所述的有机碱性物料同步骤(1)获得的初次预处理后的物料的质量比为0.1:100-2.0:100,优选0.2:100-1.2:100。

15、本发明方法步骤(2)中,脱酸处理在反应器中进行,所述的反应器包括各类型可实现液相反应的反应器,如釜式反应器、管式反应器、喷射反应器;脱酸处理反应操作条件为:反应温度60-150℃,反应时间或停留时间5-120min;优选的操作条件为:反应温度80-120℃,反应时间或停留时间5-60min。

16、本发明方法步骤(3)中,所述的步骤(2)获得的物料总酸值小于0.05mgkoh/g、水含量小于0.08wt.%、盐含量小于8mg/l、金属含量50-350μg/g、硫含量0.2-5.0wt.%;优选总酸值小于0.02mgkoh/g、水含量小于0.05wt.%、盐含量小于5mg/l、金属含量80-320μg/g、硫含量0.5-4.5wt.%。

17、本发明方法步骤(3)中,所述的碱金属包括锂(li)、钠(na)、钾(k)铷(rb)、铯(cs)和钫(fr)中的一种或几种,优选锂(li)、钠(na)和钾(k)中的一种或几种,进一步优选钠(na)。

18、本发明方法步骤(3)中,步骤(2)获得的物料和碱金属接触进行反应在氢气存在下进行反应,所述反应涉及脱金属反应、脱硫反应、脱氮反应等。

19、本发明方法步骤(3)中,步骤(2)获得的物料和碱金属接触进行反应在反应器内进行,所述的反应器为带搅拌的釜式反应器,搅拌速率为300-1600r/min,优选500-1200r/min。

20、本发明方法步骤(3)中,步骤(2)获得的物料和碱金属接触进行反应操作条件如下:反应温度150-300℃,氢分压1.0-18.0mpa,碱金属与原料质量比0.1-5.0wt.%,氢油体积比100-1000nm3/m3;优选的操作条件为:反应温度180-280℃,氢分压3.0-16.0mpa,碱金属与原料质量比0.5-3.0wt.%,氢油体积比300-800nm3/m3。

21、本发明方法步骤(4)中,所述的固液分离采用的分离装置包括各类型可实现固液分离的设备,如过滤分离器、卧螺式离心机、碟式分离机、旋流器等。

22、本发明方法步骤(4)中,控制液相物料的总酸值小于0.05mgkoh/g、金属含量小于50μg/g、硫含量小于0.6wt.%、固含量小于300μg/g,优选总酸值小于0.03mgkoh/g、金属含量小于25μg/g、硫含量小于0.4wt.%、固含量小于150μg/g。

23、本发明方法步骤(4)中,所述固液分离过程为两次分离,经一次固-液分离获得固相物料a和液相物料a;所述液相物料a分为第一液相物料a和第二液相物料a两股物流,其中第一液相物料a循环回反应器与碱金属混合;第二液相物料a进行二次固-液分离获得固相物料b和液相物料b。所述第一液相物料a和第二液相物料a质量比为5:100-50:100,优选10:100-35:100。控制液相物料a的总酸值小于0.05mgkoh/g、金属含量小于50μg/g、硫含量小于0.6wt.%、固含量1500-5000μg/g,优选为总酸值小于0.03mgkoh/g、金属含量小于25μg/g、硫含量小于0.4wt.%、固含量1800-3000μg/g;控制二次固-液分离后获得的液相物料b总酸值小于0.05mgkoh/g、金属含量小于50μg/g、硫含量小于0.6wt.%、固含量小于300μg/g,优选总酸值小于0.03mgkoh/g、金属含量小于25μg/g、硫含量小于0.4wt.%、固含量小于150μg/g。

24、本发明方法步骤(4)中,步骤(3)反应后的物料经固液分离获得液相物料和固相物料,所述固相物料中含有环烷酸衍生物、碱金属硫化物、碱金属氮化物以及重金属等物质。固相物料经进一步处理,分离出环烷酸衍生物和重金属并引出装置;碱金属硫化物和碱金属氮化物进入再生装置进行再生处理得到碱金属、单质硫和氮气,其中碱金属返回到反应区,单质硫和氮气引出装置。所述的再生装置为各类型可实现碱金属再生的装置/工艺,如ceramatec inc,salt lakecity,utah公司开发的碱金属电解再生工艺技术。

25、高酸重质原油经初次预处理后和有机碱性物料接触在温和条件下进行脱酸反应,反应产物为液相和固相混合物料,也就是说,物料中含有一定量的悬浮颗粒物。反应产物与碱金属混合进行反应时,一定量的悬浮颗粒物的存在能抑制液态碱金属聚并,可提高碱金属在反应体系中的分散度,进而提升反应速率以及脱杂质效果;另一方面,脱金属以及脱硫等反应生成物中固相产物附着在悬浮颗粒物上,促进固相颗粒物的尺寸增长,利于反应产物固液分离。

26、此外,步骤(1)获得的物料和碱金属混合进入反应器进行反应,反应流出物经一次固液分离获得固相物料a和液相物料a;所述液相物料a分为第一液相物料a和第二液相物料a两股物流,其中第一液相物料a循环回反应器与碱金属混合。第一液相物料a具有一定的温度,可以作为载体将碱金属加热至熔融态,促进碱金属以液态形式分散;而且利用第一液相物料a的高温特性,可以大幅度提升混合物流的整体温度,从而降低混合物流粘度,提高碱金属在油相中的分散效果;此外第一液相物料a中仍含有一定量的固体颗粒,能抑制液态碱金属聚并,可进一步提高碱金属在反应体系中的分散度,进而提升反应速率以及脱杂质效果。

27、本发明利用碱金属来处理高酸重质原油,不需使用催化剂;由于碱金属活性高,因此反应苛刻度低,在温和条件下脱除高酸重质原油中含有的金属等杂质。

28、同现有技术相比,本发明提供一种高酸重质原油的加工方法,具有如下优点:

29、(1)本发明能除去高酸重质原油中的酸性物质,并且利用碱金属的特性,在温和条件下高效脱除高酸重质原油中的金属等杂质,为下游装置提供优质原料;

30、(2)经初次预处理后的高酸重质原油和有机碱性物质反应,反应流出物中含有一定量的悬浮颗粒物,能抑制熔融态碱金属聚并,可提高碱金属在反应体系中的分散度,进而提升反应速率以及脱杂质效果;另一方面,脱金属以及脱硫等反应生成物中固相产物附着在悬浮颗粒物上,促进固相颗粒物的尺寸增长,利于反应产物固液分离;

31、(3)本发明将碱金属处理获得的物料经一次固液分离得到的第一液相物料a循环回反应器与碱金属混合。第一液相物料a具有一定的温度,可以作为载体将碱金属加热至液态,促进碱金属以液态形式分散;而且利用第一液相物料a的高温特性,可以大幅度提升混合物流的整体温度,从而降低混合物流粘度,提高碱金属在油相中的分散效果;此外第一液相物料a中仍含有一定量的固体颗粒,能抑制液态碱金属聚并,可进一步提高碱金属在反应体系中的分散度,进而提升反应速率以及脱杂质效果;

32、(4)本发明用碱金属处理高酸重质原油的方法反应温度低,能有效避免轻组分过度裂解,最大量提高液相产品收率;

33、(5)本发明用碱金属处理高酸重质原油的方法反应苛刻度低、不需催化剂、污染物排放量低,可有效降低装置投资和运行成本。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129081.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表