Low-K晶圆切割保护液、制备方法、用途和切割保护方法与流程

- 国知局

- 2024-07-29 09:44:18

本发明涉及一种半导体加工中使用的组合物、制备方法、其用途及使用其的切割保护方法,更具体地涉及一种low-k晶圆的切割保护液、其制备方法及其用途等多个具体方面,属于精密半导体加工技术与应用领域。

背景技术:

1、随着科技的进步和技术的方法,尤其是随着超大规模集成电路技术的高速发展,导致芯片的集成度不断提高、特征尺寸不断减小。但随之而来的是,随着金属互连的多层布线导致金属导线的电阻、线间电容和层间电容增大,导致了电阻电容(rc)延迟时间、串扰噪声和功耗等发生增加,这些问题成为限制集成电路进一步发展的重要和关键因素。

2、在集成电路内部,不同层互连线之间需要ild(inter layer dielectrics,层间电介质)来隔离并支撑。由于ild的存在,导线之间就不可避免地存在寄生电容。

3、为了解决上述问题,尤其是提高芯片的运算速度,一方面可采用cu金属互连线代替al金属以减少寄生电阻,另一方面可采用低介电常数材料(low-k)(k<3)代替sio2(其k=3.9-4.2之间)作为ild,其可以有效地降低金属互连线之间的寄生电容,从而提升芯片的稳定性和工作频率。

4、low-k材料主要应用于0.13μm及以下工艺技术中,通过low-k材料配合铜金属互连线工艺技术,可以显著降低电路的寄生电容(cu的电阻率要远小于al,从而显著减小了寄生电阻),通过如此的方法,可以提升芯片的稳定性和工作频率。正是由于如此的优点,low-k工艺是目前集成电路的发展重点,特别是在逻辑运算,存储等领域更是主流路线。

5、但另一个方面,low-k材料难以用金刚石刀轮进行切割,因为金刚石刀轮的直接作用会导致low-k材料的飞溅、崩缺、裂纹、钝化、金属层掀起等外观不良现象。因此,在晶圆加工领域中,需先用激光切割去除硅晶圆表面的low-k层,之后用刀轮切割硅等衬底材料。

6、在激光切割之前,需在晶圆表面覆盖一层临时保护涂层以防止激光切割时受热汽化的硅蒸气凝结、沉积在晶圆片上。而在刀轮切割过程中,会产生如硅屑等细小污染残渣或颗粒,其可粘附在晶圆表面、堆积在焊接区和开槽位置处,这些均可导致后续封装操作异常。同时,焊接区的暴露会导致金属腐蚀的发生,引起装置失效。为解决这些问题,通常在刀轮切割时会将锯切区域和旋转刀轮浸在大流速的一定比例的刀轮切割保护液中。

7、现有技术中公开了单独使用的多种激光切割保护液和刀轮切割保护液,但对于可同时用于两种切割方式的新型多功能切割保护液,目前仍鲜有公开报道。

8、因此,需要开发一种可同时用于带有low-k材料的晶圆激光切割和刀轮切割通用的组合物,防止激光切割时的硅蒸气凝结、沉积和防止刀轮切割时的污染物沾污,这是目前low-k晶圆领域中的研究热点和难点之一,这对于提高切割效率、降低生产成本、改善产品良率等具有非常重要的产业化意义。

技术实现思路

1、本发明是为避免和解决激光切割和刀轮切割时导致low-k晶圆产生硅蒸气沉积、微小颗粒沾污等诸多问题而做出深入研究和设计后的创造性成果。

2、更具体而言,本发明旨在提供一种用于low-k晶圆的水基切割保护液及其关联技术方案(包括其制备方法、其用途和使用其的切割保护方法等),所述切割保护液成膜性能优异,能够形成光滑平整的保护膜,并可在激光切割过程中形成水溶性保护膜以隔绝硅渣污染,同时在用于刀轮切割时可防止硅屑残留等诸多缺陷。藉这些显著的优异效果,可以显著提高精密半导体元件的加工合格率,大幅度提高了加工效率且大幅度降低了生产成本。

3、需要注意的是,在本发明中,除非另有规定,涉及组成限定和描述的“包括”的具体含义,既包含了开放式的“包括”、“包含”等及其类似含义,也包含了封闭式的“由…组成”等及其类似含义。

4、本发明主要涉及如下几个具体技术方案。

5、[第一个技术方案]

6、第一个技术方案,本发明的一个目的在于提供一种用于low-k晶圆的水基切割保护液(以下有时也称为“水基切割保护液”或“切割保护液”或“保护液”或“晶圆切割保护液”或“水基保护液”,所有均具有相同的指代含义)。

7、所述水基切割保护液包括水溶性聚合物、润湿剂、增溶剂、消泡剂和超纯水。

8、更具体地,所述水基切割保护液以质量份计,包括如下组分:

9、

10、在本发明的所述水基切割保护液中,所述水溶性聚合物的质量份为1-20份,例如可为1份、2份、5份、10份、15份或20份。

11、其中,所述水溶性聚合物选自聚乙二醇类(即peg)、聚乙烯醇类、聚丙烯酸类、聚环氧乙烷(即peo,也即聚氧化乙烯类)、聚丙烯酰胺类、聚乙烯基吡咯烷酮类、羧甲基纤维素及聚醚酯类中的任意一种或任意多种。

12、其中,优选的,所述聚乙二醇类聚合物为低聚物,其平均分子量为200-600,例如可为200、300、400、500或600;所述聚环氧乙烷的平均分子量为10万-40万,例如可为10万、15万、20万、25万、30万、35万或40万;所述聚乙烯基吡咯烷酮类聚合物的平均分子量为k30(即数均分子量为40000)或k60(即数均分子量为160000),最优选为k30。

13、更进一步优选的,所述水溶性聚合物优选为上述聚乙二醇类聚合物(peg)、聚环氧乙烷(peo)和上述聚乙烯基吡咯烷酮类聚合物(pvp)中的任意一种或任意多种。

14、再进一步优选的,所述水溶性聚合物最优选为上述聚乙二醇类聚合物(peg)、聚环氧乙烷(peo)和上述聚乙烯基吡咯烷酮类聚合物(pvp)的三种物质混合物,其中三者的质量比即:peg:peo:pvp的质量比为1-2:0.5-1:3-10,更进一步的优选为1-2:0.5-0.8:5-8,其中涉及peg的1-2包括了其中的1、1.5或2,涉及peo的0.5-0.8包括了其中的0.5、0.6、0.7或0.8,涉及pvp的5-8包括了其中的5、6、7或8,这些具体点值可以进行的任何组合,均包含在所述1-2:0.5-0.8:5-8的范围内,在此不再一一进行列举。

15、在本发明的所述水基切割保护液中,所述润湿剂的质量份为1-3份,例如可为1份、1.5份、2份、2.5份或3份。

16、其中,所述润湿剂为烷基酚聚氧乙烯醚、c12-c16仲烷基磺酸钠、脂肪醇硫酸盐、仲烷基苯磺酸钠中的一种或多种。

17、例如,所述润湿剂可为壬基酚聚氧乙烯醚、辛基酚聚氧乙烯醚、十二烷基磺酸钠、脂肪醇聚氧乙烯硫酸钠、苯磺酸二钠盐等。

18、最优选地,所述润湿剂为苯磺酸二钠盐,例如可为癸基(磺苯氧基)苯磺酸二钠盐。

19、在本发明的所述水基切割保护液中,所述增溶剂的质量份为5-20份,例如可为5份、7.5份、10份、12.5份、15份、17.5份或20份。

20、其中,所述增溶剂为1,2-丙二醇、异丙醇、甘油、季戊四醇、乙二醇丁醚、二乙二醇丁醚、丙二醇甲醚、二丙二醇甲醚、二乙二醇乙醚或二乙二醇己醚中的任意一种或任意多种。

21、最优选地,所述增溶剂为丙二醇甲醚或者为异丙醇和丙二醇甲醚的混合物,当为异丙醇和丙二醇甲醚的混合物时,两者质量比为1:1-2,例如可为1:1、1:1.5或1:2。

22、在本发明的所述水基切割保护液中,所述消泡剂的质量份为0.01-1份,例如可为0.01份、0.05份、0.1份、0.2份、0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份或1.0份。

23、其中,所述消泡剂为聚醚类消泡剂,例如gp型聚醚类消泡剂、gpe型聚醚类消泡剂或gpes型聚醚类消泡剂。

24、优选的,所述消泡剂为环氧丙烷与环氧乙烷或环氧丙烷与甘油聚合的gp型聚醚类消泡剂。

25、其中,所述gp型聚醚类消泡剂、gpe型聚醚类消泡剂或gpes型聚醚类消泡剂都是非常公知的消泡剂,可通过多种商业渠道购买得到,在此不再进行详细描述。

26、在本发明的所述水基切割保护液中,所述纯水的质量份为60-90份,例如可为60份、65份、70份、75份、80份、85份或90份。

27、所述超纯水为电阻≥18mω的去离子水。

28、如上所述,本发明提供了一种用于low-k晶圆的水基切割保护液,本发明人发现,在本发明的所述水基切割保护液中,通过选择特定的、最优选的且具有特定的低分子量范围的三种水溶性聚合物之混合物,以及最优选的增溶剂等,可以取得最好的技术效果(具体可见随后的性能测试部分),尤其是激光切割保护性能和刀轮切割保护性能以及成膜性能等诸多性能,从而具有无硅熔渣、无熔渣颗粒沾污、成膜均匀平整等诸多优点,可以同时适用于low-k晶圆的激光切割保护和刀轮切割保护,进而改善了工艺流程简单度,并显著改善low-k晶圆的切割保护性能。

29、在本发明的所述low-k晶圆水基切割保护液中,尤其是在水溶性聚合物中,通过采用较低分子量的peo/peg与低分子量的pvp进行混合,可使得peo和peg结构中的c-h可与pvp上的高电负性基团-c=o产生分子内氢键,从而使得两个结构互相缠绕进而形成致密的网状分子排布。通过旋转涂布、溶剂挥发后,可以形成致密的膜层,从而阻隔了low-k晶圆激光切割过程中产生的热量及熔渣。同时,缠绕的网状结构在与去离子水混合后,缠绕程度降低,形成包围空间,从而在随后的low-k晶圆的刀轮切割过程中,当稀释液喷淋在刀轮与晶圆间时,该包围空间可以包裹住切割产生的硅屑,从而起到悬浮分散颗粒,防止其附着和回沾等清洁效果。

30、其机理如下:

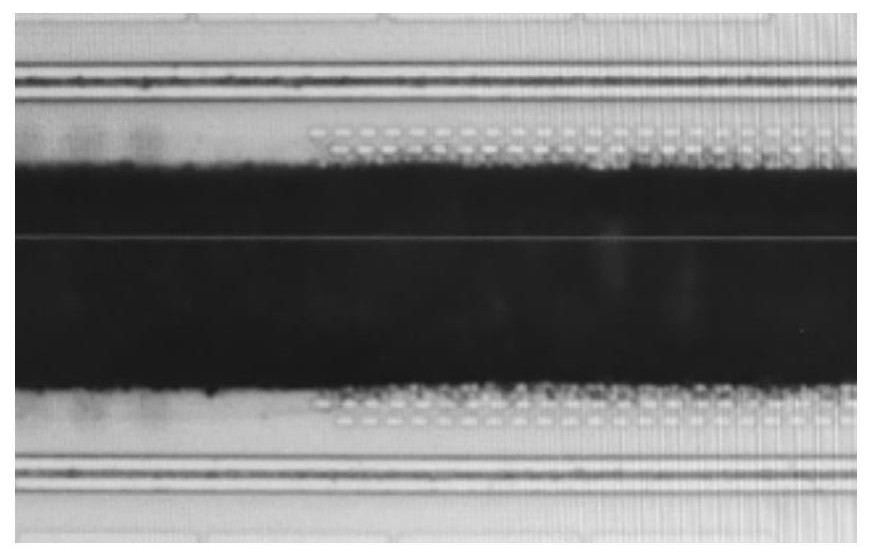

31、

32、[第二个技术方案]

33、第二个技术方案,本发明的一个目的在于提供上述水基切割保护液的制备方法。

34、所述制备方法包括如下步骤:

35、a1:分别称取所需质量份的水溶性聚合物、润湿剂、增溶剂、消泡剂和超纯水;

36、a2:将pvp加入1/2质量份的超纯水中,搅拌直至溶解完全,得到pvp溶液;

37、a3:将润湿剂、增溶剂和消泡剂加入所述pvp溶液中,充分搅拌,得到混合溶液a;

38、a4:将peo加入剩余的1/2超纯水中,搅拌直至溶解完全,得到peo溶液,然后加入peg,充分搅拌,得到混合溶液b;

39、a5:将混合溶液b加入混合溶液a中,充分搅拌,即得所述水基切割保护液。

40、在本发明的所述制备方法中,步骤a2-a5中的搅拌速度并未特别的限定,只要能够将各个组分混合均匀即可,本领域技术人员可根据实际情况进行合适的选择和确定,通常例如可为150-300转/分钟,并无特别的严格限定。

41、[第三个技术方案]

42、第三个技术方案,本发明的一个目的在于提供上述水基切割保护液在low-k晶圆切割保护中的用途。

43、其中,所述切割为激光切割和刀轮切割。

44、如上所述,本发明的所述水基切割保护液可以同时适用于low-k晶圆的激光切割保护和刀轮切割保护,而非现有技术中的激光切割保护液和刀轮切割保护液是两种不同的切割保护液,需要进行分别配制,并在激光切割完毕后需要进行保护液更换,从而显著降低了流程生产效率,且增大了工艺复杂度。

45、所述水基切割保护液具有成膜性能优异、激光切割保护性能和刀轮切割保护性能以及成膜厚度范围窄等诸多性能,从而具有残留颗粒少、成膜均匀透明、成膜厚度范围窄等诸多优点,可以同时适用于low-k晶圆的激光切割保护和刀轮切割保护,进而具有优异的工艺流程简单度,并显著改善了low-k晶圆的切割保护性能。

46、[第四个技术方案]

47、第四个技术方案,本发明的一个目的在于提供一种使用上述水基切割保护液的low-k晶圆的切割保护方法,所述方法包括如下步骤:

48、步骤1:将所述水基切割保护液旋转涂布在low-k晶圆表面,得到涂覆层。

49、步骤2:将所述涂覆层干燥成膜,得到保护膜;

50、步骤3:进行激光切割,在low-k晶圆上形成沟槽;

51、步骤4:将所述水基切割保护液与超纯水以质量比1:5-50进行预混,得到预混液;

52、步骤5:使用刀轮切割进行后续透切操作,自所述沟槽进行切割以形成单个芯片,完成切割操作,其中在切割过程中,使用所述预混液冲洗切割刀轮与晶圆接触处,切割完毕后使用超纯水进行洗涤并干燥充分,即完成所述切割保护处理。

53、其中,在所述步骤1中,所述旋涂速度可为500-1500rpm,例如可为500rpm、750rpm、1000rpm、1250rpm或1500rpm,本领域技术人员可根据实际情况进行合适选择,在此不再进行详细描述。

54、其中,在所述步骤1中,所述切割保护液的使用量并无特别的严格限定,通常为半导体加工领域中的常规用量,例如针对6-12英寸的晶圆,其使用量可为10-80ml,例如可为10ml、30ml、50ml、70ml或80ml。

55、其中,在所述步骤2中,可采用多种干燥方法进行干燥成膜,例如真空干燥、辐射干燥等,这都是半导体领域中的常规干燥方法,在此不再进行详细描述。

56、其中,在所述步骤3中,所述激光切割的功率可为2-8瓦,例如可为2瓦、3瓦、4瓦、5瓦、6瓦、7瓦或8瓦。

57、其中,在所述步骤4中,所述超纯水为电阻≥18mω的去离子水。所述水基切割保护液与所述超纯水的质量比为1:5-50,例如可为1:5、1:10、1:20、1:30、1:40或1:50。

58、其中,在所述步骤5中,所述超纯水为电阻≥18mω的去离子水。

59、综上所述,本发明提供了一种用于low-k晶圆的水基切割保护液、制备方法、用途、使用该保护液的low-k晶圆切割保护方法等多个技术方案,上述所有技术方案具有诸多优点,例如:

60、1、所述保护液通过特定分子量范围的peo、peg和pvp协同使用,可以形成分子内氢键,从而在激光切割前可在low-k晶圆表面形成致密保护膜,从而防止了热量熔化及熔渣沾污。而当随后进行刀轮切割时,该保护液中这三种物质的缠绕网状结构所产生的包围空间可以包裹切割产生的碎屑,从而杜绝了对晶圆的污染,尤其适用于low-k晶圆的切割保护。

61、2、正是由于上面的优点,使得该水基切割保护液可以同时应用于low-k晶圆的激光切割保护和刀轮切割保护,而无需进行保护液的切换,极大地提高了生产效率和降低了生产成本,便于自动化控制和良率控制。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129115.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表