生物质热解产生的焦油的催化碳化方法、碳材料及应用与流程

- 国知局

- 2024-07-29 09:44:43

本发明涉及生物质利用领域,具体涉及生物质热解产生的焦油的催化碳化方法、碳材料及应用。

背景技术:

1、随着近年来钠离子电池的发展,市场对电极材料的需求逐渐增多,尤其是对于负极材料,传统锂离子电池的商用石墨负极无法用于钠离子电池,因此开发适用于钠离子电池的硬碳材料成为了发展重点。生物质由于其低廉的价格、丰富的资源,以及高温热解碳化能够形成硬碳材料的特点,被认为是最具潜力的钠离子电池负极材料前驱体。

2、然而,在生物质前驱体的高温裂解过程中,焦油的产生不可避免,而焦油的存在对裂解系统影响较大,可能会降低热解效率,此外,焦油通常在200℃以上呈现气态,其在生物质高温热解过程中会随着保护气路被带离加热区,或在炉膛内温度较低处发生冷凝,与灰尘、水等结合,存在堵塞管道和设备的风险。并且,焦油的主要成分为直链烃类和芳香族化合物,具有毒性并会对环境产生污染。因此,需对热解产生的焦油进行处理。常见的焦油处理方法分为物理除焦法和化学除焦法,物理除焦法无法将焦油完全去除,只是将焦油由气相转为液相,富集后收集外卖,但收集到的焦油为成分极为复杂的烃类混合物,附加值极低;化学除焦法主要采用催化剂,将焦油转化为可利用的小分子,虽然能从根本上解决焦油问题,但催化剂往往价格高昂,且存在失活问题。

技术实现思路

1、本发明提供了生物质热解产生的焦油的催化碳化方法、碳材料及应用,解决了现有技术存在的焦油无法回收、催化效率及碳利用率低的问题。

2、为了解决该技术问题,本发明提供了如下技术方案:

3、生物质热解产生的焦油的催化碳化方法,包括以下步骤:

4、s1、将泡沫金属或金属筛网使用高价金属盐溶液处理,洗涤、干燥后,在还原气氛下进行热处理,获得表面负载金属的金属催化剂材料;

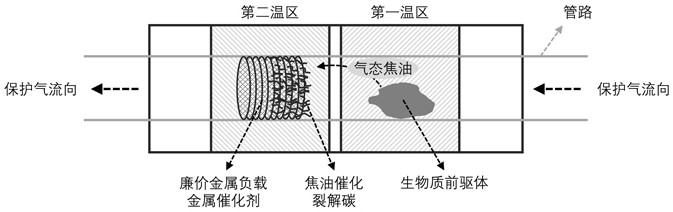

5、s2、将生物质前驱体放置于双温区气氛炉的第一温区中,将步骤s1中制备的催化剂材料放置于第二温区中,并通入保护气;

6、s3、将第二温区升温至催化碳化所需温度后,启动第一温区的程序升温,生物质前驱体热解碳化过程中产生的焦油接触保护气流下游第二温区的金属催化剂材料后,在金属催化剂材料表面碳化形成碳材料,冷却至室温后将生物质热解产生的碳材料取出收集,同时将催化剂取出,收集沉积于其上的碳材料。

7、将泡沫金属或金属筛网使用高价金属盐溶液处理,泡沫金属或金属筛网表面会发生氧化,而高价金属盐同时将会还原为相应的低价金属化合物附着在泡沫金属或金属筛网表面,经洗涤、干燥后,在还原气氛下进行热处理,附着在泡沫金属或金属筛网表面的低价金属化合物以及泡沫金属或金属筛网的表面氧化层将被还原为相应的金属单质,从而获得一种金属表面负载另一种金属的催化剂材料;

8、采用上述技术方案的有益效果为:

9、(1)在泡沫金属或金属筛网表面直接使用高价金属盐溶液进行处理,可以迅速使泡沫金属或金属筛网表层发生氧化,同时高价金属盐溶液中的高价金属离子会被迅速还原为相应的低价金属化合物原位紧密附着在泡沫金属或金属筛网表面,而再经过还原气氛高温处理后即可获得原位附着薄层金属颗粒的泡沫金属或金属筛网催化剂主体材料,这种原位负载催化剂金属颗粒的方法操作简便,并且不同于其它使用沉淀方法原位生长负载金属颗粒制备催化剂主体材料的方法以及使用粘结剂负载金属颗粒制备催化剂主体材料的方法,本发明所用方法制备得到的金属颗粒与泡沫金属或金属筛网的结合更加紧密,不易脱落,耐受高温,更适合与本发明涉及的使用场景;(2)泡沫金属或金属筛网表面直接使用高价金属盐溶液进行处理,再经过还原气氛高温处理后获得原位附着薄层金属颗粒的泡沫金属或金属筛网催化剂主体材料,其表面将负载大量细小的催化剂金属颗粒,这些催化剂金属颗粒在接触到气态焦油时,将催化焦油成分中的烃类物质裂解碳化,通过气相沉积的方式在金属催化剂表面持续碳化并生长,而细小的金属颗粒带来了大比表面积,增大了金属催化剂颗粒与气态焦油的接触面积,使得催化碳化效率得到提升;(3)本发明中,单纯使用所制备的金属催化剂并不能很好地实现高效的焦油催化碳化,必须配合双温区程序控制升温热解的方式,因为生物质在受热碳化过程中会产生焦油,而产生焦油的温度与焦油能够被催化碳化的温度不同,因此二者不能在同一温区内进行;本发明设计双温区程序控制热解方法,在保护气上游的第一温区中放置需要热解碳化的生物质前驱体,将所制备的催化剂放置于位于保护气下游的第二温区中,并预先加热至焦油催化碳化所需温度后,启动第一温区加热程序,如此,在第一温区中的生物质加热至特定温度开始产生焦油时,保护气会将气态的焦油带入第二温区,而第二温区已处于焦油催化碳化的最佳温度之下,此时气态焦油在接触到催化剂表面时将会被高效催化碳化转变为碳材料附着在催化剂表面,此方法可以提高焦油的处理效率,并且可以完全去除焦油,将其转化为碳材料,同时所使用的催化剂为非贵金属催化剂,价格较低,这些方面都优于常见的物理除焦法和化学除焦法。

10、优选的,生物质前驱体选自餐厨废油、甘蔗渣、椰壳、油渣、核桃壳、核桃果皮、花生壳、柚皮、酒糟、蛋壳膜、豆渣、麦秆、稻秆或芦苇杆中的一种。

11、优选的,泡沫金属选自泡沫镍、泡沫铜、泡沫铝、泡沫钛或泡沫铁中的一种,金属筛网选自铜网、铝网、不锈钢网或钛网中的一种。

12、优选的,所述高价金属盐选自锰酸钾、高锰酸钾、高铁酸钾、锰酸钠、高锰酸钠、高铁酸钠中的一种或几种。

13、优选的,所述高价金属盐溶液浓度为0.1 mol/l至5 mol/l。

14、采用上述技术方案的有益效果为:低于0.1 mol/l的低浓度高价金属盐溶液与泡沫金属或金属筛网的反应速率太慢,同时反应后负载于泡沫金属或金属筛网表面的金属颗粒量太少,不利于后续的焦油催化碳化性能,而高于5 mol/l的高浓度高价金属盐溶液则与泡沫金属或金属筛网反应过快,导致泡沫金属或金属筛网的破损,同时负载于泡沫金属或金属筛网表面的金属颗粒量太大且过厚,比表面积小,不利于催化反应的进行,同时也不具备经济性,在0.1 mol/l至5 mol/l浓度范围内的高价金属盐溶液与泡沫金属或金属筛网的反应速率合适,易于控制,并且制备得到的催化剂主体材料表面负载的金属颗粒厚度适当且均匀分布,适用于催化焦油碳化反应。

15、优选的,所述还原气氛为氢气,热处理温度为500℃至1000℃。

16、采用上述技术方案的有益效果为:在对使用高价盐溶液处理后的泡沫金属或金属筛网进行还原处理时,若使用乙炔等含碳的小分子还原性气体,其会在催化剂表面催化碳化形成碳,而这种由乙炔等小分子还原性气体碳化得到的碳材料不具备优良的性能,无法获得应用,属于废料,同时还不利于催化剂表面结构,而使用氢气作为还原气氛,则不会形成此类物质,获得的催化剂主体材料非常纯净,而热处理温度低于500℃时,不利于使用高价金属盐溶液处理泡沫金属或金属筛网后在表面形成的低价金属化合物的还原,温度高于1000℃时,泡沫金属或金属筛网会发生软化或者局部熔融导致其强度极大降低,容易引起催化剂主体材料破损,在500℃至1000℃的温度范围内进行热处理还原时反应速率合适且易于控制,同时催化剂主体材料不易发生破损。

17、优选的,所述第二温区催化碳化所需温度为500至1200℃。

18、采用上述技术方案的有益效果为:焦油作为一类生物质碳化过程中产生的烃类物质的混合物,成分复杂,并且本发明所选用的餐厨废油、甘蔗渣、椰壳、油渣、核桃壳、核桃果皮、花生壳、柚皮、酒糟、蛋壳膜、豆渣、麦秆、稻秆、芦苇杆这些不同种类的生物质碳化产生的焦油成分存在差异,而不同成分的焦油在催化碳化时所使用的温度也存在差异,因此,针对不同生物质,本发明选择不同的第二温区催化碳化温度以使得焦油充分转变为碳材料,针对以上生物质种类,催化碳化所需温度在500至1200℃范围内。

19、优选的,所述表面负载金属的金属催化剂材料在第二温区中的放置方式为垂直于保护气氛气流方向,并同时放置10至100层。

20、采用上述技术方案的有益效果为:垂直放置催化剂材料的方式可使催化剂与气流充分接触,增大催化剂与气态焦油的接触面积,最大限度实现催化碳化效率,而同时放置10至100层催化剂材料则是视生物质的量而定,根据所需碳化处理的生物质的量的增加适当增加催化剂材料的层数,进而更充分地将焦油转变为碳材料。

21、上述生物质热解产生的焦油的催化碳化方法得到的碳材料可应用于导电剂、锂离子电池负极、钠离子电池负极、油墨等领域。

22、采用上述技术方案的有益效果为:使用本发明的焦油催化碳化方法时,催化剂材料可以诱导焦油在其表面热解碳化并生长形成纳米棒状的碳材料,这种碳材料具有较高的石墨化程度,导电性好,用于锂离子电池负极、钠离子电池负极时也具有良好的电化学性能。

23、本发明和现有技术相比,具有以下优点:

24、通过制备一种廉价金属基催化剂,并将其置于加热管路气流下游,使用双温区加热,先将催化剂所在温区加热至催化反应温度,再将生物质前驱体所在温区进行程序升温,由于本发明研制的金属基催化剂具有特征性裂解支链或环状烃类的特性,热解产生的焦油在到达催化剂表面后发生催化碳化,在催化剂表面生成碳,达到去除焦油的目的,同时获得焦油催化裂解产生的另一种碳材料,提高生物质制备硬碳材料过程中的碳利用率,同时提高副产品附加值。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129162.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表