一种高效除尘设备及除尘方法与流程

- 国知局

- 2024-07-29 09:48:44

本发明涉及除尘领域,尤其涉及一种高效除尘设备及除尘方法。

背景技术:

1、随着环保技术的越来越严格,粉尘排放标准越来越高,对尾气排放要求也越来越高。目前,除尘技术主要有传统湿式除尘器、旋风除尘器、袋式除尘器和现代微孔过滤除尘器技术。但当前技术对高湿、高油性含粉尘气体的除尘问题面临着重大的困难和挑战。例如生物质热解和气化过程中热解气含大量水蒸气和重质焦油,随着温度的降低和局部温度的不均匀,不可避免地会出现后续管路系统的结垢和堵塞问题,致使整体工艺系统无法长期连续运行。已有研究中,也有采用高温除尘技术,但高温除尘技术给设备材质带来重大挑战,以及高昂的设备投资及运营成本,且高温除尘效果也不够理想,依然未能很好解决生物质热解和气化除尘难题。在实际工程示范应用中,可以说除尘问题是一直困扰着生物质热解、气化技术大规模推广应用的共性难点和瓶颈问题,至今未得到有效、合理解决。旋风除尘效率不够,且容易粘黏,导致除尘效率更低;湿式除尘存在大量污水问题;布袋除尘和现有微孔过滤技术存在粉尘黏附,常规的气体脉冲振打和反吹风都无法有效解决因黏附带来的管路系统堵塞问题,进而导致除尘系统无法连续、稳定运行。

技术实现思路

1、针对现有技术存在的不足,本发明提供一种高效除尘设备及除尘方法,其要解决的技术问题是如何解决生物质热解和气化过程中热解气夹带的粉尘和焦油对管路系统的黏附和堵塞;如何解决旋转时转轴的动态平衡问题;如何实现过滤管表面无死角清扫,过滤管表面的再清洁。

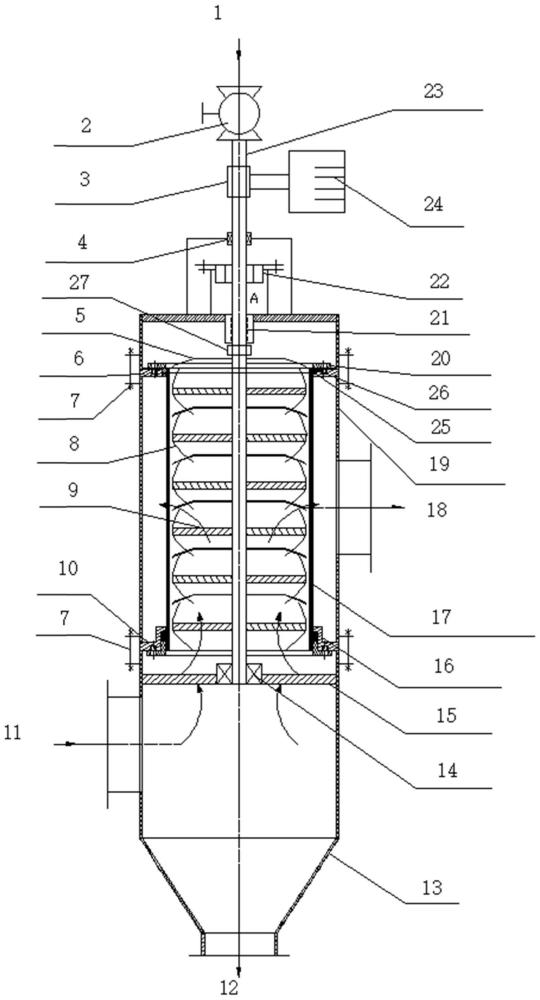

2、为实现上述目的,一方面本发明提供了一种高效除尘设备,所述设备采用垂直安装的方式,所述设备包括:吹扫气进气装置、驱动装置、定位件、过滤器和排灰装置;所述吹扫气进气装置连接在所述过滤器的上方;所述驱动装置设置在所述吹扫气进气装置的下方,所述驱动装置的下方连接有所述过滤器;所述定位件包括内定位组件,所述内定位组件设置在所述过滤器的内部,所述排灰装置连接在所述过滤器的下方;所述过滤器包括金属粉末烧结过滤管、过滤器外筒和空心管转轴,所述金属粉末烧结过滤管设置在所述过滤器外筒的内部,所述空心管转轴延伸进入所述金属粉末烧结过滤管的内部,所述吹扫气进气装置连接在所述空心管转轴的上方;在所述金属粉末烧结过滤管内,设置有气刀喷嘴和旋转刮板组件,所述气刀喷嘴和所述旋转刮板组件均与所述空心管转轴连接,所述气刀喷嘴的出口通道为弧线结构。

3、进一步地,所述空心管转轴包括上下两个部分,上下两个部分通过轴连接器连接,所述轴连接器设置在所述金属粉末烧结过滤管上方且在所述过滤器内。

4、进一步地,所述内定位组件包括内定位轴承和轴承支撑杆,所述内定位轴承套设在所述空心管转轴上;所述轴承支撑杆连接在所述内定位轴承与所述过滤器外筒之间,将所述过滤器外筒下方分成多个进气的区域。

5、进一步地,所述内定位轴承为氧化锆轴承。

6、进一步地,所述定位件包括外定位组件,所述外定位组件包括外定位轴承架和外定位轴承,所述外定位轴承架和所述外定位轴承均套设在所述空心管转轴上,所述外定位轴承设置在外定位轴承架的内部。

7、进一步地,在所述金属粉末烧结过滤管上端的外壁与所述上封板之间设置有金属定位环。

8、进一步地,所述空心管转轴的外壁上连接有多层旋转刮板组件,每层设置有两个关于所述空心管转轴对称布置的旋转刮板组件,上下相邻两层的旋转刮板组件之间互相垂直,每层旋转刮板组件所在的平面上设置有两个关于所述空心管转轴对称布置的气刀喷嘴,所述气刀喷嘴具有流通通道,所述气刀喷嘴的流通通道固定在所述空心管转轴的外壁上,所述气刀喷嘴的流通通道与所述空心管转轴内部连通,吹扫气通过所述气刀喷嘴的流通通道从所述气刀喷嘴的出口通道喷出,所述气刀喷嘴的流通通道与所述空心管转轴轴线垂直,气刀喷嘴与所在层的旋转刮板组件之间具有夹角,上下相邻两层的气刀喷嘴之间互相垂直。

9、进一步地,所述旋转刮板组件包括旋转刮板和刮板支撑杆,所述刮板支撑杆与所述空心管转轴轴线垂直,所述刮板支撑杆固定在所述空心管转轴的外壁上,所述旋转刮板固定在所述刮板支撑杆上,所述旋转刮板为螺旋带式刮板,上下相邻两层的旋转刮板在所述金属粉末烧结过滤管的内壁所形成的刮面在环形截面上交叠;所述旋转刮板轴线与所述刮板支撑杆成10°-15°夹角。

10、进一步地,所述气刀喷嘴和所述旋转刮板与所述金属粉末烧结过滤管内壁具有间隙。

11、进一步地,所述旋转刮板与所述金属粉末烧结过滤管的内壁具有0.1-1.0毫米的间距。

12、进一步地,所述过滤器外筒的下部设置有含粉尘气体进口,所述含粉尘气体进口与排气设备连接,排气设备的来流气体温度为250℃-300℃。

13、进一步地,所述过滤器的中部设置有清洁气出口。

14、进一步地,所述过滤器外筒和金属粉末烧结过滤管之间设置有清洁储气空腔,所述清洁储气空腔的上部设置有上封板、压盖和密封垫片,所述压盖设置在上封板的上方;所述清洁储气空腔下部设置有下封板和盘根密封组件,所述下封板和盘根密封组件相连,盘根密封组件内腔体设置有盘根。

15、进一步地,所述吹扫气进气装置包括吹扫气进口和吹扫气进气阀,所述吹扫气进气阀连接在所述驱动装置的上方。

16、进一步地,所述驱动装置包括齿轮传动器和电机,所述齿轮传动器套设在所述空心管转轴上,所述电机的输出轴与所述齿轮传动器连接。

17、进一步地,所述排灰装置包括除灰斗和排灰口。

18、另一方面,为实现上述目的,本发明提供一种高效除尘方法,利用上述高效除尘设备所述方法包括如下步骤:

19、步骤s1:含粉尘气体进入过滤器进行过滤;

20、步骤s2:当金属粉末烧结过滤管内外压差达到设定值时,启动驱动装置,空心管转轴带动旋转刮板做旋转运动,对金属粉末烧结过滤管内壁上黏附的粉尘滤层进行预刮除;

21、步骤s3:待旋转刮板启动后,打开吹扫气进气装置,气刀喷嘴喷出气流,所述气流形成旋转切向气刀对金属粉末烧结过滤管内壁面的灰层进行精清除;

22、步骤s4:粉尘在重力和气流冲击力的作用下掉进排灰装置,然后排出;

23、步骤s5:当金属粉末烧结过滤管内外压差达到正常压降设定值时,关闭吹扫气进气装置和驱动装置。

24、进一步地,在步骤s1中,所述过滤器外筒的下部设置有含粉尘气体进口,所述含粉尘气体进口与排气设备连接,排气设备的来流气体温度为250℃-300℃;在步骤s2中,所述金属粉末烧结过滤管内外压差设定值为4000-5000pa。

25、进一步地,在步骤s3中,气刀喷嘴喷出气流的温度在350℃-400℃内。

26、进一步地,在步骤s3中,气刀喷嘴喷出气流的角度与金属粉末烧结过滤管内壁相切。

27、进一步地,在步骤s5中,金属粉末烧结过滤管内外压差达到正常压降的设定值是1000-2000pa。

28、一种高效除尘设备,所述设备采用垂直安装的方式,包括壳体、排尘装置和多个除尘单元,所述排尘装置设置在所述壳体的下部,所述除尘单元设置在所述壳体内;所述除尘单元包括吹扫气进气装置,驱动装置,定位件,过滤器和排灰装置;所述吹扫气进气装置连接在所述过滤器的上方,所述驱动装置设置在所述吹扫气进气装置的下方,所述驱动装置下方连接有所述过滤器,所述定位件包括内定位组件,所述内定位组件设置在所述过滤器的内部,所述排灰装置连接在所述过滤器的下方;所述过滤器包括金属粉末烧结过滤管,过滤器外筒和空心管转轴,所述金属粉末烧结过滤管设置在所述过滤器外筒的内部,所述空心管转轴延伸进入所述金属粉末烧结过滤管的内部,所述吹扫气进气装置连接在所述空心管转轴的上方,各个除尘单元的空心管转轴上设置有齿轮,各个齿轮之间啮合传动,其中一个除尘单元的轴线与所述壳体的轴线重合,其他除尘单元围绕该除尘单元轴线的同一圆周上均匀布置;在所述金属粉末烧结过滤管内,设置有气刀喷嘴和旋转刮板组件,所述气刀喷嘴和所述旋转刮板组件均与所述空心管转轴连接,所述气刀喷嘴的出口通道为弧线结构。

29、本发明通过采用垂直安装方式,机械螺旋向下使用旋转刮板预刮除的形式对金属粉末烧结过滤管内壁面上黏附的较紧实的粉尘滤层进行预处理,以及使用旋转切向气刀对过滤筒内壁面薄灰层进行精清除,使得本发明的技术方案能够有效解决生物质热解和气化过程中热解气夹带的粉尘和焦油对管路系统的黏附和堵塞,通过设置气刀喷嘴和旋转刮板组件均与所述空心管转轴连接,能够解决旋转时转轴的动态平衡问题,实现过滤管表面无死角清扫,过滤管表面的再清洁。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129407.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表