一种提高炼油厂燃料气和蒸汽系统操作弹性的系统的制作方法

- 国知局

- 2024-07-29 09:51:41

本技术涉及炼油厂工艺,具体涉及一种提高炼油厂燃料气和蒸汽系统操作弹性的系统,适用于具有连续重整、柴油加氢改质、催化裂化、制氢装置的典型炼厂。

背景技术:

1、燃料气是炼油厂重要的副产物,一部分用于制氢原料,其余作为各装置加热炉燃料,是炼油厂的主要能耗之一。然而,炼油厂普遍面临燃料气不足的情况,需要补入高附加值的丙烷或者民用液化气来平衡燃料气系统。这会降低炼油厂的综合商品率,而且高附加值的丙烷补入燃料气系统,属于高质低用,影响经济效益。同时,炼油厂设有多台背压式汽轮机,消耗中压蒸汽,背压产出大量的低压蒸汽,而低压蒸汽主要用于换热器热源及伴热,伴热季和非伴热季消耗差距大,同时由于加工负荷、原料性质的变化等,燃料气和蒸汽的平衡是炼油厂面临的一大难题。要么低压蒸汽过剩排空,导致资源浪费;要么燃料气不足补入高附加值丙烷,要么根据生产调整需要,制氢装置停工时,瓦斯过剩,排入火炬燃烧,一则导致能量极度浪费,二则高质低用影响经济效益,和当前的节能低碳形势严重相悖。

技术实现思路

1、本实用新型的目的就是针对现有技术存在的缺陷,提供一种提高炼油厂燃料气和蒸汽系统操作弹性的系统。

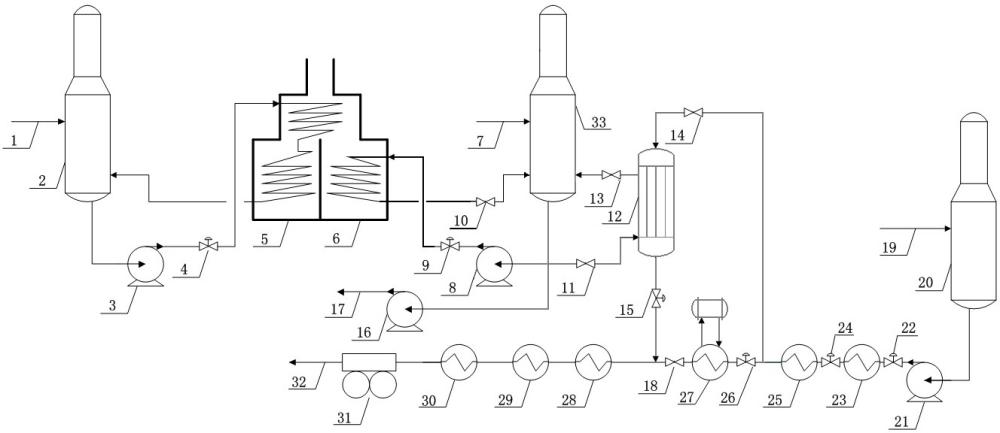

2、其技术方案是:一种提高炼油厂燃料气和蒸汽系统操作弹性的系统,包括重整预加氢汽提塔、汽提塔重沸炉泵、汽提塔重沸炉、石脑油分馏塔重沸炉、石脑油分馏塔底泵、柴油加氢改质产品分馏塔、精制柴油泵、精制柴油/产品分馏塔进料换热器、精制柴油/冷低分油换热器、精制柴油蒸汽发生器、催化裂化脱丙烷塔再沸器、精制柴油/催化裂化热媒水换热器、精制柴油/催化裂化除盐水换热器、空冷器、石脑油分馏塔;预加氢石脑油管线进入重整预加氢汽提塔中部,重整预加氢汽提塔底部物流通过汽提塔重沸炉泵、第一调节阀进入汽提塔重沸炉的对流室,经加热后,从汽提塔重沸炉的出口进入重整预加氢汽提塔的下部;汽提后预加氢石脑油管线进入石脑油分馏塔中部,石脑油分馏塔底部物流通过石脑油分馏塔底泵、第二调节阀进入石脑油分馏塔重沸炉的辐射室,经加热后,从石脑油分馏塔重沸炉的出口进入石脑油分馏塔的下部;柴油加氢改质汽提塔塔底油管线从柴油加氢改质产品分馏塔的中部进入塔内,柴油加氢改质产品分馏塔底部物流精制柴油通过精制柴油泵、第三调节阀、精制柴油/产品分馏塔进料换热器、第四调节阀、精制柴油/冷低分油换热器、第五调节阀、精制柴油蒸汽发生器、催化裂化脱丙烷塔再沸器、精制柴油/催化裂化热媒水换热器、精制柴油/催化裂化除盐水换热器,最后经空冷器冷却后出装置。所述石脑油分馏塔底部管线增加两路工艺管线,石脑油分馏塔底部物料通过增加的一条管路,经过第一闸阀及管线进入高效换热器的冷介质入口,经加热后,通过第二闸阀及管线从石脑油分馏塔下部返回塔内,石脑油分馏塔塔底精制石脑油经过增加的另一条管线、精制石脑油泵、精制石脑油管线至下游装置,所述高效换热器的热源来自精制柴油,精制柴油经精制柴油/冷低分油换热器换热后,通过第三闸阀及管线进入高效换热器的热介质入口,换热后通过第六调节阀进入催化裂化脱丙烷塔再沸器,所述的精制柴油蒸汽发生器的出口增加第四闸阀,石脑油分馏塔重沸炉的出口与石脑油分馏塔之间的管线上增加第五闸阀。

3、进一步地,第四闸阀、第五闸阀、第二调节阀、第五调节阀在该系统正常运行中处于关闭状态。

4、进一步地,所述高效换热器为缠绕式换热器,竖直放置。

5、进一步地,所述汽提塔重沸炉及石脑油分馏塔重沸炉为二合一加热炉结构,共用一个对流室。

6、进一步地,所述石脑油分馏塔重沸炉在系统正产运行时保留,与高效换热器互为备用,随时切换;根据生产调整需要,制氢装置停运或加工负荷调整,燃料气过剩时,切换回重沸炉流程。

7、本实用新型与现有技术相比较,具有以下优点:

8、一、本实用新型专利中采用的高效换热器,能够满足现场位置小的要求,而且在精制柴油与石脑油分馏塔塔底物料温差小的情况下,满足高传热效率的要求。同时,高效换热器竖直放置能够保证换热面积的同时降低换热器高度,减少压力损失。

9、二、本实用新型专利中采用精制柴油作为高效换热器的热源,而不采用蒸汽做热源,避免了换热器故障内漏时导致精制石脑油含水带来的连续重整催化剂失效问题。

10、三、本实用新型专利中,保留原有石脑油分馏塔重沸炉,与高效换热器互为备用,随时切换。根据生产调整需要,制氢装置停运或加工负荷调整,燃料气过剩时,可切换回重沸炉流程,可实现燃料气系统的弹性调整。

11、四、通过本实用新型专利中的系统,减少了燃料气消耗850nm3/h,节约丙烷和民用气;可少产3.5—6.5t/h低压蒸汽,避免低压蒸汽过剩放空;在柴油加氢改质精制柴油经换热后,供给催化裂化的热量不足时,可使用过剩的1.0mpa蒸汽,这是解决蒸汽和瓦斯平衡的重要技;连续重整装置停运10000v/250kw的大泵,增上小泵,可节电60%。通过本专利中的系统,提高了燃料气系统和蒸汽系统操作弹性,能够适应不同原油加工负荷、适用制氢装置停运或运行、适应冬夏季工况。即:在各种工况下,通过燃料气、蒸汽联动和切换,实现全厂燃料气系统和蒸汽系统动态经济性平衡。

技术特征:1.一种提高炼油厂燃料气和蒸汽系统操作弹性的系统,包括重整预加氢汽提塔(2)、汽提塔重沸炉泵(3)、汽提塔重沸炉(5)、石脑油分馏塔重沸炉(6)、石脑油分馏塔底泵(8)、柴油加氢改质产品分馏塔(20)、精制柴油泵(21)、精制柴油/产品分馏塔进料换热器(23)、精制柴油/冷低分油换热器(25)、精制柴油蒸汽发生器(27)、催化裂化脱丙烷塔再沸器(28)、精制柴油/催化裂化热媒水换热器(29)、精制柴油/催化裂化除盐水换热器(30)、空冷器(31)、石脑油分馏塔(33);预加氢石脑油管线(1)进入重整预加氢汽提塔(2)中部,重整预加氢汽提塔(2)底部物流通过汽提塔重沸炉泵(3)、第一调节阀(4)进入汽提塔重沸炉(5)的对流室,经加热后,从汽提塔重沸炉(5)的出口进入重整预加氢汽提塔(2)的下部;汽提后预加氢石脑油管线(7)进入石脑油分馏塔(33)中部,石脑油分馏塔(33)底部物流通过石脑油分馏塔底泵(8)、第二调节阀(9)进入石脑油分馏塔重沸炉(6)的辐射室,经加热后,从石脑油分馏塔重沸炉(6)的出口进入石脑油分馏塔(33)的下部;柴油加氢改质汽提塔塔底油管线(19)从柴油加氢改质产品分馏塔(20)的中部进入塔内,柴油加氢改质产品分馏塔(20)底部物流精制柴油通过精制柴油泵(21)、第三调节阀(22)、精制柴油/产品分馏塔进料换热器(23)、第四调节阀(24)、精制柴油/冷低分油换热器(25)、第五调节阀(26)、精制柴油蒸汽发生器(27)、催化裂化脱丙烷塔再沸器(28)、精制柴油/催化裂化热媒水换热器(29)、精制柴油/催化裂化除盐水换热器(30),最后经空冷器(31)冷却后出装置,其特征在于:所述石脑油分馏塔(33)底部管线增加两路工艺管线,石脑油分馏塔(33)底部物料通过增加的一条管路,经过第一闸阀(11)及管线进入高效换热器的冷介质入口,经加热后,通过第二闸阀(13)及管线从石脑油分馏塔(33)下部返回塔内,石脑油分馏塔(33)塔底精制石脑油经过增加的另一条管线、精制石脑油泵(16)、精制石脑油管线(17)至下游装置,所述高效换热器(12)的热源来自精制柴油,精制柴油经精制柴油/冷低分油换热器(25)换热后,通过第三闸阀(14)及管线进入高效换热器(12)的热介质入口,换热后通过第六调节阀(15)进入催化裂化脱丙烷塔再沸器(28),所述的精制柴油蒸汽发生器(27)的出口增加第四闸阀(18),石脑油分馏塔重沸炉(6)的出口与石脑油分馏塔(33)之间的管线上增加第五闸阀(10)。

2.根据权利要求1所述的一种提高炼油厂燃料气和蒸汽系统操作弹性的系统,其特征在于:所述第四闸阀(18)、第五闸阀(10)、第二调节阀(9)、第五调节阀(26)在该系统正常运行中处于关闭状态。

3.根据权利要求1所述的一种提高炼油厂燃料气和蒸汽系统操作弹性的系统,其特征在于:所述高效换热器(12)为缠绕式换热器,竖直放置。

4.根据权利要求1所述的一种提高炼油厂燃料气和蒸汽系统操作弹性的系统,其特征在于:所述汽提塔重沸炉(5)及石脑油分馏塔重沸炉(6)为二合一加热炉结构,共用一个对流室。

5.根据权利要求1所述的一种提高炼油厂燃料气和蒸汽系统操作弹性的系统,其特征在于:所述石脑油分馏塔重沸炉(6)在系统正产运行时保留,与高效换热器(12)互为备用,随时切换;根据生产调整需要,制氢装置停运或加工负荷调整,燃料气过剩时,切换回重沸炉流程。

技术总结本技术公开了一种提高炼油厂燃料气和蒸汽系统操作弹性的系统,石脑油分馏塔底部物料通过第一闸阀及管线进入高效换热器加热后,经第二闸阀及管线从石脑油分馏塔下部返回塔内,石脑油分馏塔塔底精制石脑油经过精制石脑油泵、精制石脑油管线至下游装置,高效换热器的热源来自精制柴油,精制柴油经精制柴油/冷低分油换热器换热后,通过第三闸阀进入高效换热器换热后通过第六调节阀进入催化裂化脱丙烷塔再沸器。该系统能够提高燃料气系统和蒸汽系统操作弹性,适应不同原油加工负荷、适用制氢装置停运或运行、适应冬夏季工况。技术研发人员:李桂珍,蒋志军,孙广辉,田爽,曾勇,赵海云,刘洪刚,韩翠菊,王金伟受保护的技术使用者:山东华星石油化工集团有限公司技术研发日:20230810技术公布日:2024/2/19本文地址:https://www.jishuxx.com/zhuanli/20240726/129693.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。