一种试验焦炉炼焦及熄焦工艺的制作方法

- 国知局

- 2024-07-29 09:54:34

本发明涉及试验焦炉炼焦,尤其涉及一种试验焦炉炼焦及熄焦工艺。

背景技术:

1、试验焦炉是实验室或炼焦企业进行工业试验制取冶金焦炭的常规设备,也是用于指导炼焦配煤的重要设备。采用试验焦炉炼焦的常规工艺流程是:开始→炭化室预热升温→煤箱入炉→炼焦→出焦→结束,其中煤箱进入炭化室时常采用炉门小车装载(如图1所示),炉门小车的车体上设有炉门砖3,煤箱置于炉门砖3上。炼焦时,理想的结焦过程为“成层结焦”(从炭化室墙到对称几何中心线之间的物料,处于结焦过程的各个阶段,且依次为焦炭层、半焦层、塑性层、干煤层、湿煤层;炭化室内结焦过程是从炭化室墙开始,一层层地逐渐向炭化室对称几何中心线推移,称为“成层结焦”)。

2、如图2所示,试验焦炉的炭化室2在煤箱4入炉前的预热温度一般在800℃以上,当煤箱4入炉后,质量较大的炉门砖3会在短时间内大量吸热,导致煤箱4底部煤样与上部煤样在初期受热时存在较大温差,需要经过若干小时吸热后煤饼5才能达到同步受热,这个过程严重违背了炼焦工艺“成层结焦”的基本原理,导致煤样成焦期间层面结构不稳定并具有随机性,焦炭局部成熟度较差。上述情况在试验焦炉炼焦过程中已经成为亟待解决的问题。

3、另外,试验焦炉一个炼焦周期至少要十几个小时以上,当与干熄焦配套时,循环周期长达20多个小时;而目前焦化企业因煤种频繁变化试验量大幅增加,常规炼焦工艺已经很难满足要求,如单纯增加试验设备,会导致投资及人工成本巨幅增加。

技术实现思路

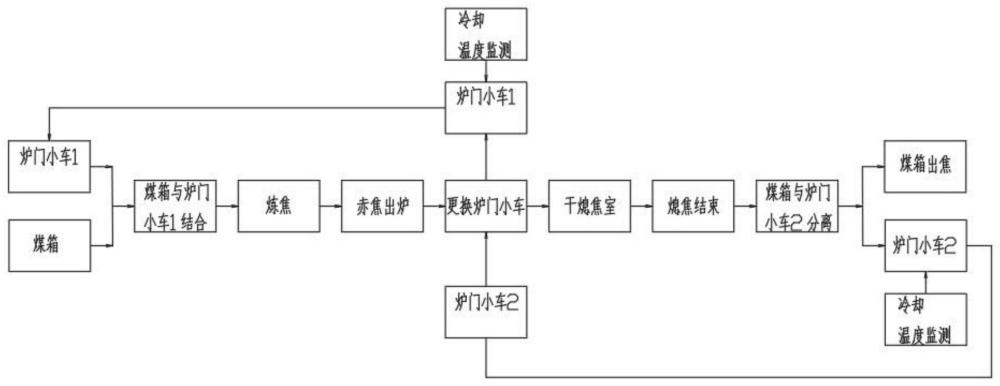

1、本发明提供了一种试验焦炉炼焦及熄焦工艺,在炼焦时采用具有等温炉门砖的炼焦炉门小车装载煤箱进入炭化室,防止炼焦初期煤样底部与上部温差过大,使煤样均匀受热,更符合“成层结焦”原理;熄焦时更换具有常温炉门砖的熄焦炉门小车装载盛有高温焦炭的煤箱,可有效提高干熄焦的冷却效率,降低能耗。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种试验焦炉炼焦及熄焦工艺,包括炼焦过程及熄焦过程;所述炼焦过程及熄焦过程均采用炉门小车装载煤箱,炉门小车包括炼焦炉门小车及熄焦炉门小车,均由炉门车及设于炉门车车体上的炉门砖组成;炼焦时采用炼焦炉门小车装载盛有煤样的煤箱进入炭化室,且炼焦炉门小车上的炉门砖温度与炭化室预热温度相同;熄焦时采用熄焦炉门小车装载盛有焦炭的煤箱进入干熄焦室,且熄焦炉门小车上的炉门砖温度为室温。

4、进一步的,试验焦炉进行连续炼焦试验时,第一炉次炼焦过程中,炭化室进行预热升温时,炼焦炉门小车上的炉门砖同步进行预热升温;后续炉次炼焦时,将经过上一炉次炼焦后的炼焦炉门小车上的炉门砖降温至与煤样入炉温度相同,然后重新装载煤箱进入炭化室。

5、进一步的,所述炼焦炉门小车上炉门砖的降温过程为自然降温过程,通过炉门砖温度检测装置一实时检测炉门砖的温度;当炉门砖的温度降至煤样入炉温度时,采取保温措施或者将炼焦炉门小车送入炉内与炭化室等温。

6、进一步的,熄焦结束后,熄焦炉门小车上的炉门砖自然降温过程,通过炉门砖温度检测装置二实时检测炉门砖的温度;当炉门砖的温度降至常温时,用于一下次熄焦过程。

7、进一步的,所述炭化室预热温度为750~850℃,出焦温度为1000℃以上。

8、进一步的,所述干熄焦室内采用惰性冷却气体进行熄焦,熄焦结束温度为150℃以下。

9、进一步的,所述炼焦炉门小车和熄焦炉门小车至少各设一台。

10、所述炼焦炉门小车与熄焦炉门小车各设一台时,两者互为备用;其中一个炉门小车发生故障时,由另一个炉门小车按常规工艺完成炼焦及熄焦过程。

11、进一步的,所述炉门砖由耐火砖或耐火浇注料块组成,砌筑在炉门小车的车体框架内。

12、与现有技术相比,本发明的有益效果是:

13、1)本发明采用等温炉门砖与煤样一起入炉的方式,与采用常温炉门砖与煤样一起入炉的常规方式相比,避免了冷态炉门砖对煤饼受热过程中的影响,彻底杜绝炉头焦、泡焦的产生,焦炭成熟度均匀,一致性好,炼焦过程更符合“成层结焦”的原理;

14、2)出焦后熄焦时采用常温炉门砖替代高温炉门砖,并且高温炉门砖降温至等温炉门砖后循环使用,常温炉门砖熄焦后循环使用,充分利用了高温炉门砖的余热,节省了干熄焦时间(熄焦时间与传统方式相比缩短了50%左右,连续作业时一个炉次的炼焦与熄焦总时长缩短近10个小时),减少了熄焦用惰性冷却气体的用量,大幅降低能耗的同时,提高了作业效率;

15、3)炉门砖分场合使用,使用时的环境温度范围大幅缩小,有效延长了炉门砖的使用寿命;

16、4)当其中一台炉门小车发生故障无法使用时,可在不影响试验焦炉运行的条件下对另一台炉门小车进行检修更换,即实现两台炉门小车互为备用;在此状态下炼焦与熄焦共用一台炉门小车。

技术特征:1.一种试验焦炉炼焦及熄焦工艺,包括炼焦过程及熄焦过程;其特征在于,所述炼焦过程及熄焦过程均采用炉门小车装载煤箱,炉门小车包括炼焦炉门小车及熄焦炉门小车,均由炉门车及设于炉门车车体上的炉门砖组成;炼焦时采用炼焦炉门小车装载盛有煤样的煤箱进入炭化室,且炼焦炉门小车上的炉门砖温度与炭化室预热温度相同;熄焦时采用熄焦炉门小车装载盛有焦炭的煤箱进入干熄焦室,且熄焦炉门小车上的炉门砖温度为室温。

2.根据权利要求1所述的一种试验焦炉炼焦及熄焦工艺,其特征在于,试验焦炉进行连续炼焦试验时,第一炉次炼焦过程中,炭化室进行预热升温时,炼焦炉门小车上的炉门砖同步进行预热升温;后续炉次炼焦时,将经过上一炉次炼焦后的炼焦炉门小车上的炉门砖降温至与煤样入炉温度相同,然后重新装载煤箱进入炭化室。

3.根据权利要求2所述的一种试验焦炉炼焦及熄焦工艺,其特征在于,所述炼焦炉门小车上炉门砖的降温过程为自然降温过程,通过炉门砖温度检测装置一实时检测炉门砖的温度;当炉门砖的温度降至煤样入炉温度时,采取保温措施或者将炼焦炉门小车送入炉内与炭化室等温。

4.根据权利要求1所述的一种试验焦炉炼焦及熄焦工艺,其特征在于,熄焦结束后,熄焦炉门小车上的炉门砖自然降温过程,通过炉门砖温度检测装置二实时检测炉门砖的温度;当炉门砖的温度降至常温时,用于一下次熄焦过程。

5.根据权利要求1所述的一种试验焦炉炼焦及熄焦工艺,其特征在于,所述炭化室预热温度为750~850℃,出焦温度为1000℃以上。

6.根据权利要求1所述的一种试验焦炉炼焦及熄焦工艺,其特征在于,所述干熄焦室内采用惰性冷却气体进行熄焦,熄焦结束温度为150℃以下。

7.根据权利要求1所述的一种试验焦炉炼焦及熄焦工艺,其特征在于,所述炼焦炉门小车和熄焦炉门小车至少各设一台。

8.根据权利要求7所述的一种试验焦炉炼焦及熄焦工艺,其特征在于,所述炼焦炉门小车与熄焦炉门小车各设一台时,两者互为备用;其中一个炉门小车发生故障时,由另一个炉门小车按常规工艺完成炼焦及熄焦过程。

9.根据权利要求1所述的一种试验焦炉炼焦及熄焦工艺,其特征在于,所述炉门砖由耐火砖或耐火浇注料块组成,砌筑在炉门小车的车体框架内。

技术总结本发明涉及一种试验焦炉炼焦及熄焦工艺,炼焦时采用炼焦炉门小车装载盛有煤样的煤箱进入炭化室,且炼焦炉门小车上的炉门砖温度与炭化室预热温度相同;熄焦时采用熄焦炉门小车装载盛有焦炭的煤箱进入干熄焦室,且熄焦炉门小车上的炉门砖温度为室温。本发明在炼焦时采用具有等温炉门砖的炼焦炉门小车装载煤箱进入炭化室,防止炼焦初期煤样底部与上部温差过大,使煤样均匀受热,更符合“成层结焦”原理;熄焦时更换具有常温炉门砖的熄焦炉门小车装载盛有高温焦炭的煤箱,可有效提高干熄焦的冷却效率,降低能耗。技术研发人员:项恩广受保护的技术使用者:鞍山星源达科技有限公司技术研发日:技术公布日:2024/2/25本文地址:https://www.jishuxx.com/zhuanli/20240726/129838.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表