一种合成溶水型油膜轴承油及其制备方法与流程

- 国知局

- 2024-07-29 09:56:10

本发明属于化工材料生产,具体涉及一种合成溶水型油膜轴承油及其制备方法。

背景技术:

1、轧机是钢铁厂“吃饭”的设备,是出效益的“高大上”的型材生产线。我国钢铁厂所用的轧机,绝大多数都依赖进口。轧机轴承一般采用油膜轴承,油膜轴承是一种径向滑动轴承,在轧制过程中,由于轧制力的作用,迫使辊轴轴颈发生移动,油膜轴承中心与轴颈的中心产生偏心,使油膜轴承与轴颈之间的间隙形成了两个区域,一个叫发散区(沿轴颈旋转方向间隙逐渐变大),另一个叫收敛区(沿轴颈旋转方向逐渐减小),所以必须使用油膜轴承油来保持其正常润滑。

2、实践中,由于油膜轴承设计的特殊性,使用过程中不可避免地会有水进入。目前,国际上的油膜轴承油采用的都是矿物油型的,矿油型油品进入0.3%的水分就会乳化,从而造成油品中的添加剂水解,导致油品的润滑和承载能力降低,金属腐蚀增大,油品输送困难,输送泵产生爆震、气蚀、气穴、工作寿命减短等一系列问题。

技术实现思路

1、为此,本发明提供一种合成溶水型油膜轴承油及其制备方法,解决油品中的添加剂水解,导致油品的润滑和承载能力降低,金属腐蚀增大,油品输送困难,输送泵产生爆震、气蚀、气穴、工作寿命减短等一系列问题。

2、为了实现上述目的,本发明提供如下技术方案:一种合成溶水型油膜轴承油,该合成溶水型油膜轴承油的原料包括基础油组分和功能添加剂;

3、所述基础油组分包括水溶性聚醚;所述功能添加剂由以下组分组成:极压抗磨添加剂包、高温抗氧剂、黑色金属防锈添加剂、油膜强度改进剂、酸离子捕捉剂、抗铜腐蚀抑制剂、浊点消除剂、生物防腐防霉剂和消泡剂;

4、按重量份数配比,各原料的含量为:所述基础油组分100份,所述功能添加剂7.27~17.72份。

5、作为合成溶水型油膜轴承油优选方案,所述基础油组分选自水溶性聚醚sdm02c、sdm03c、sdm05c、sdt07c、sdt08c中的一种或多种。

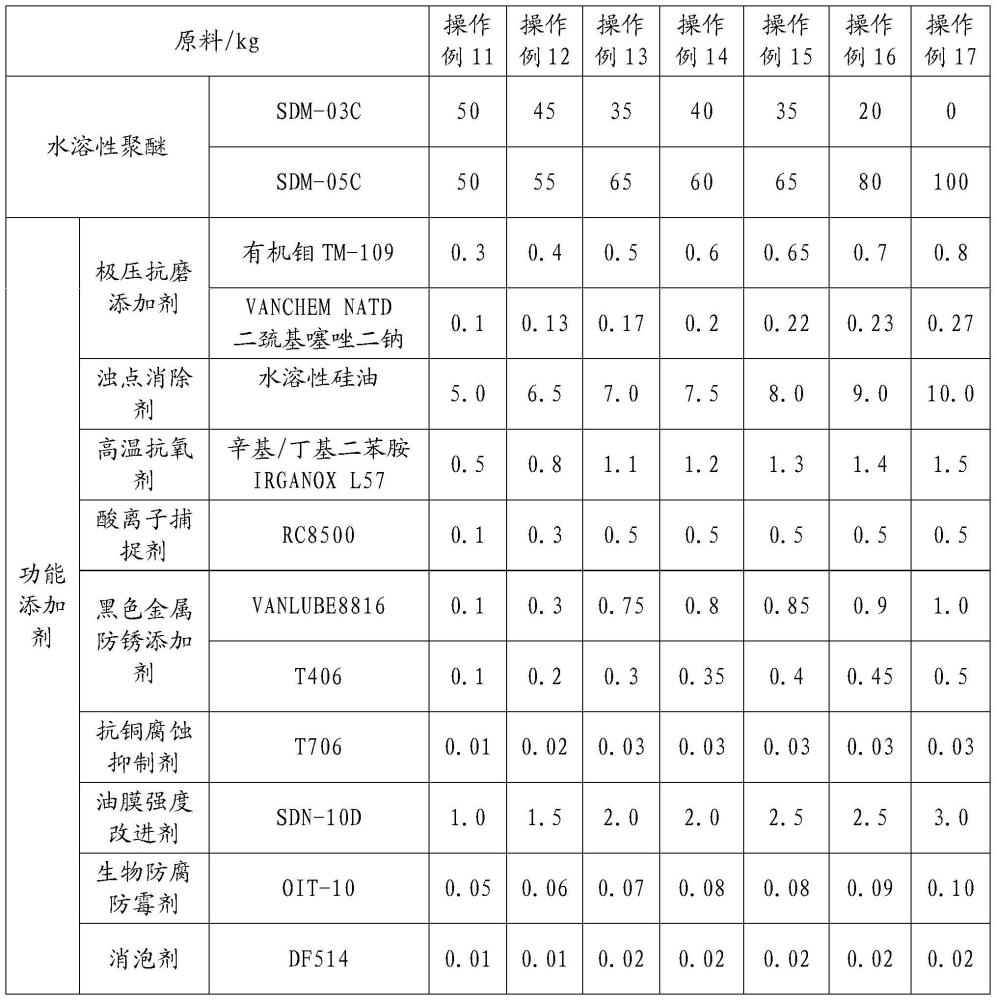

6、作为合成溶水型油膜轴承油优选方案,所述功能添加剂按重量份数配比含有以下组分:

7、极压抗磨添加剂包中:水溶性钼0.3~0.8份;二巯基噻唑二钠0.1~0.27份;

8、高温抗氧剂0.5~1.5份;

9、黑色金属防锈添加剂0.2~1.5份;

10、油膜强度改进剂1.0~3.0份;

11、酸离子捕捉剂0.1~0.5份;

12、抗铜腐蚀抑制剂0.01~0.03份;

13、浊点消除剂5.0~10.0份;

14、生物防腐防霉剂0.05~0.10份;

15、消泡剂0.01~0.02份。

16、作为合成溶水型油膜轴承油优选方案,所述极压抗磨添加剂包中的水溶性钼采用聊城开发区诚斯达润滑剂有限公司生产的牌号为tm-109有机钼;所述极压抗磨添加剂包中二巯基噻唑二钠为美国r.t.vanderbilt公司生产的牌号为vanchem natd的产品。

17、作为合成溶水型油膜轴承油优选方案,所述高温抗氧剂采用二异辛基二苯胺tz516;tz516为浙江衢州恒顺化工有限公司生产的二异辛基二苯胺,其除具有非常优异的抗氧化功能外,还能显著提高聚醚类基础油的闪点40~50℃,提高高温润滑油品的使用安全性。

18、作为合成溶水型油膜轴承油优选方案,所述黑色金属防锈添加剂采用美国r.t.vanderbilt公司生产的有机盐混合物vanlube8816和t406,其中,vanlube8816具有优良的防黑色金属腐蚀功能,且不起泡,硬水稳定。

19、作为合成溶水型油膜轴承油优选方案,所述油膜强度改进剂采用sdn-10d水溶性高分子聚氧乙烯聚氧丙烯醚;sdn-10d为南京威尔化工有限公司生产的水溶性高分子聚氧乙烯聚氧丙烯醚;主要为提高油品的pb值,并确保油品在进水后的油膜强度和承载能力。

20、作为合成溶水型油膜轴承油优选方案,所述酸离子捕捉剂的牌号为rc8500,莱茵化学的rc8500酸离子捕捉剂,能够有效捕捉因添加剂水解或油品氧化而产生的酸离子。

21、作为合成溶水型油膜轴承油优选方案,所述抗铜腐蚀抑制剂采用t706苯并三氮唑;t706苯并三氮唑和美国r.t.vanderbilt公司的vanchem natd二巯基噻唑二钠二者复合使用,具有非常好的抗铜腐蚀效果和较好的抗氧化效果。

22、作为合成溶水型油膜轴承油优选方案,所述浊点消除剂采用水溶性硅油si-193或水溶性硅油rg—sod。si-193为莱阳圣邦有机硅科技有限公司生产的水溶性硅油,rg—sod为潍坊瑞光化工有限公司生产的水溶性硅油,均可用来消除水溶性聚醚类基础油的浊点。

23、作为合成溶水型油膜轴承油优选方案,所述生物防腐防霉剂采用vancide th三嗪类水溶性生物防腐防霉剂或oit-10n-辛基-4-异噻唑啉-3-酮。vancide th三嗪类水溶性生物防腐防霉剂为美国r.t.vanderbilt公司生产,oit-10n-辛基-4-异噻唑啉-3-酮为大连天维化学有限公司生产,可以防止油品中因含水而产生的生物性腐败和霉变。

24、作为合成溶水型油膜轴承油优选方案,所述消泡剂采用有机硅乳液消泡剂df514。df514为南京新义合成科技有限公司生产,适用于预防、控制以及消除水性体系内的泡沫。

25、本发明还提供一种合成溶水型油膜轴承油的制备方法,包括以下步骤:

26、s1、将基础油组分水溶性聚醚、浊点消除剂水溶性硅油计量加入产品调和釜中,搅拌加热至40~45℃,停止加热,继续搅拌20~25分钟;

27、s2、取基础油组分的3.0~5.0%,将水溶性钼和二巯基噻唑二钠按重量比3:1的要求计量泵入添加剂釜中,搅拌25~30分钟,制成水溶性极压抗磨添加剂包;

28、s3、将余下的基础油组分搅拌加热至75~90℃止;

29、s4、将油膜强度改进剂计量后加入产品调和釜中,搅拌20~25分钟,至油膜强度改进剂完全溶化止;

30、s5、将功能添加剂中固体的高温抗氧剂、抗铜腐蚀抑制剂计量加入产品调和釜中,恒温搅拌25~35min,至高温抗氧剂、抗铜腐蚀抑制剂完全溶解止;

31、s6、将极压抗磨添加剂包和剩余的功能添加剂依次计量加入产品调和釜中,搅拌30~45分钟后得到合成溶水型油膜轴承油。

32、本发明具有如下优点:将基础油组分水溶性聚醚、浊点消除剂水溶性硅油计量加入产品调和釜中,搅拌加热至40~45℃,停止加热,继续搅拌20~25分钟;取基础油组分的3.0~5.0%,将水溶性钼和二巯基噻唑二钠按重量比3:1的要求计量泵入添加剂釜中,搅拌25~30分钟,制成水溶性极压抗磨添加剂包;将余下的基础油组分搅拌加热至75~90℃止;将油膜强度改进剂计量后加入产品调和釜中,搅拌20~25分钟,至油膜强度改进剂完全溶化止;将功能添加剂中的高温抗氧剂、抗铜腐蚀抑制剂计量加入产品调和釜中,恒温搅拌25~35min,至高温抗氧剂、抗铜腐蚀抑制剂完全溶解止;将极压抗磨添加剂包和剩余的功能添加剂依次计量加入产品调和釜中,搅拌30~45分钟后得到合成溶水型油膜轴承油。

33、本发明得到的合成溶水型油膜轴承油润滑性能、减摩性能好,承载能力高,抗金属腐蚀能力强,氧化安定性和热稳定性优异,溶水能力突出(是矿物油型油的100倍),运行温度范围内无浊点、不浑浊,尤其是具有很好的承载能力和防锈能力储备,在油品进水后初期,烧结负荷不降反升,当进水量高达30%时,仍具有很好的承载和防锈能力,特别适用于在水汽环境工作的油膜轴承的润滑。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129986.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种柴油机油的制作方法

下一篇

返回列表