一种集中润滑系统用复合铝基润滑脂组合物及其制备方法与流程

- 国知局

- 2024-07-29 09:56:46

本发明涉及润滑脂,尤其涉及一种集中润滑系统用复合铝基润滑脂组合物及其制备方法。

背景技术:

1、复合铝基润滑脂是美国润滑脂协会(nlgi)专门分类统计的高滴点润滑脂,由于其具有良好的高温性、抗水性和泵送性能等,在冶金钢铁行业获得广泛应用,特别是由于其具备优异的泵送性,在钢铁行业集中润滑系统应用很广。然而,经过对钢铁行业集中润滑系统用脂情况的调研可知,复合铝基润滑脂相对于其他的高滴点润滑脂(如聚脲脂或复合磺酸钙基脂等)来说,其存在用脂量偏高的问题。经研究发现,影响集中润滑系统用脂量的因素除了润滑脂针对润滑点工况要求的特性(如耐高温性和抗水性等)之外,润滑脂产品的胶体安定性和机械安定性也是主要因素之一。在集中润滑系统中,所用润滑脂产品在系统主管路内存留时间较长,且承受一定的系统压力作用,特别是对于智能集中润滑系统来说,其承受的系统压力会更高;应用于高温设备的集中润滑系统,部分主管路离高温部位较近,主管路温度也会较高一些。因此,集中润滑系统所用润滑脂需要具备优良的胶体安定性,以便在承受一定压力和温度条件下存留较长时间后仍能保持结构稳定。另外,集中系统所用润滑脂需要承受系统加脂泵和设备润滑点正常运转的机械剪切作用,特别是应用于一些运转速度较快的轴承部位,如钢铁行业轧钢之后的输送冷却辊道轴承部位,所用润滑脂需要具备较好的机械安定性。

2、因此,针对复合铝基润滑脂产品应用于集中润滑系统用脂量偏大的问题,除了改进润滑脂针对润滑点工况要求的特性(如耐高温性和抗水性等)之外,还需要提高其针对集中润滑系统要求的特性(如胶体安定性和机械安定性等)。

技术实现思路

1、本发明提供一种集中润滑系统用复合铝基润滑脂组合物及其制备方法,以解决现有复合铝基润滑脂产品应用于集中润滑系统中存在用脂量偏大的问题。

2、根据本发明的第一方面,本发明提供一种集中润滑系统用复合铝基润滑脂组合物的制备方法,包括如下步骤:

3、在部分基础油中,加入硬脂酸与占羧酸化铝氧化合物总质量的40%-60%的羧酸化铝氧化合物于90℃-110℃反应60min-100min;随后加入占苯甲酸总质量的40%-60%的苯甲酸于110℃-140℃反应15min-35min;然后加入剩余的羧酸化铝氧化合物于110℃-140℃反应50min-80min;继续加入剩余的苯甲酸于110℃-140℃反应15min-35min;随后升温至炼制温度190℃-210℃恒温3min-5min;在炼制后,降温至150℃-170℃后加入剩余的基础油和添加剂。

4、本发明一种集中润滑系统用复合铝基润滑脂组合物的制备方法先将全部用量的硬脂酸与占羧酸化铝氧化合物总质量的40%-60%的羧酸化铝氧化合物混合,在基础油中于90℃-110℃反应60min-100min,得到第一反应产物,通过对第一反应产物合成过程中温度和时间进行合理限定,能够使得到的第一反应产物的分子结构控制在合理的范围值内,从而有利于提高产品的胶体安定性和机械安定性,如果反应时间小于60min时,得到的第一反应产物的分子结构不稳定,不利于提高产品的胶体安定性和机械安定性,如果反应时间超过100min后性能提升不明显了。进一步地,本发明的制备方法再将第一反应产物与占苯甲酸总质量的40%-60%的苯甲酸混合并于110℃-140℃反应15min-35min,得到第二反应物;然后将第二反应物与剩余的羧酸化铝氧化合物混合并于110℃-140℃反应50min-80min,得到第三反应产物;通过对第三反应产物合成过程中温度和时间进行合理限定,能够使得到的第三反应产物的分子结构控制在合理的范围值内,从而有利于提高产品的胶体安定性和机械安定性,如果反应时间小于50min时,得到的第三反应产物的分子结构不稳定,不利于提高产品的胶体安定性和机械安定性,如果反应时间超过80min后性能提升不明显了。更进一步地,本发明的制备方法将第三反应产物与剩余的苯甲酸混合并于110℃-140℃反应15min-35min;升温至炼制温度190℃-210℃恒温3min-5min;在炼制后,降温至150℃-170℃后加入剩余的基础油和添加剂,通过对上述反应温度和时间的控制使得到的产物的分子结构控制在合理的范围值内,从而有利于提高产品的胶体安定性和机械安定性,剩余基础油加入温度的控制尤为重要,因为在炼制后降温过程中反应产物内部还在进行化学反应,如果基础油加入温度过低或过高,均不利于反应的进行,导致形成的产物分子结构不稳定,会对产品的胶体安定性和机械安定性产生不良影响。本发明通过对制备过程中各步骤的工艺参数进行合理限定,使得各步骤之间能发挥协同增效作用,使得到的产品在胶体安定性和机械安定性方面得到明显提高,具体体现在分油量(压力过滤法)(40℃,168h)(nb/sh/t 6027)、分油量(锥网法,100℃,24h)(nb/sh/t 0324)和延长工作锥入度(100 000次)与工作锥入度之差(gb/t 269)三个方面的指标上,其中分油量(压力过滤法)和分油量(锥网法)指标反映产品的胶体安定性,延长工作锥入度(100 000次)与工作锥入度之差反映产品的机械安定性,与集中润滑系统的工况要求相对应。

5、进一步地,所述润滑脂组合物的制备原料的用量按重量份计如下:羧酸化铝氧化合物3-4.5份、硬脂酸1-2.5份、基础油90-95份、添加剂0.2-1.0份。

6、上述方案中,通过将润滑脂组合物的制备原料的用量限定在合理的范围值内,使得各组分之间能发挥更好的协同增效作用,使得到的产品在胶体安定性和机械安定性更好。

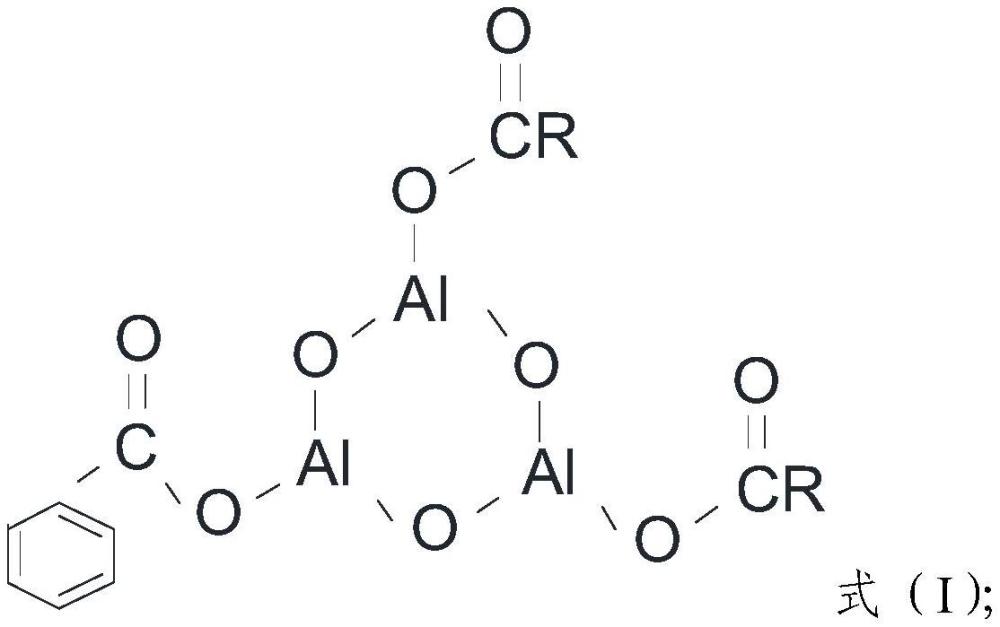

7、进一步地,所述羧酸化铝氧化合物的分子式如下式(i)所示:

8、

9、其中,r代表硬脂酸中的直链饱和烷基;

10、所述硬脂酸与苯甲酸的羧酸摩尔比为(1.0-1.3):1.0;

11、所述硬脂酸与苯甲酸的总羧酸摩尔数与羧酸化铝氧化合物中铝元素摩尔数之比为(1.9-2.0)∶1.0。

12、上述方案中,本技术选定特定分子式的羧酸化铝氧化合物,羧酸化铝氧化合物是在异丙醇铝三聚体的基础上,采用硬脂酸和苯甲酸等羧酸取代其中的异丙氧基得到。上述羧酸化铝氧化合物也称之为环保铝源,其商业化产品包括fedchem公司的kolate 6030等。采用上述的羧酸化铝氧化合物制备复合铝基润滑脂的过程中无异丙醇排放。同时上述方案对硬脂酸与苯甲酸的羧酸摩尔比、硬脂酸与苯甲酸的总羧酸摩尔数与羧酸化铝氧化合物中铝元素摩尔数之比进行合理的限定,能提高产品的整体性能。当硬脂酸与苯甲酸的羧酸摩尔比小于1.0:1时,润滑脂的分油量增大,导致产品的胶体安定性下降,摩尔比大于1.3:1时,产品滴点降低,同时机械安定性也逐步下降。当硬脂酸与苯甲酸的总羧酸摩尔数与羧酸化铝氧化合物中铝元素摩尔数之比小于1.9:1时,润滑脂所需稠化剂用量增加,导致成本升高,摩尔比大于2:1时,润滑脂中羧酸过量,会加速产品氧化、缩短使用寿命。

13、进一步地,所述基础油为石蜡基矿物油、环烷基矿物油及聚α烯烃合成油中的一种或多种。

14、上述方案中,通过选定合适类型的基础油,有利于产品胶体安定性、机械安定性、润滑性能等性能的提升。

15、进一步地,所述基础油的100℃的运动黏度为5mm2/s-35mm2/s。

16、上述方案中,通过选定合适运动黏度的基础油,有利于产品胶体安定性、机械安定性、润滑性能等性能的提升。当运动黏度超出该范围后,产品的胶体安定性和机械安定性有变差趋势,且黏度太低,产品的润滑性能下降,黏度太高,产品的泵送阻力增大。

17、进一步地,本发明的润滑脂组合物中,可根据使用工况等要求,选择添加所需要的添加剂。所述添加剂包括抗氧剂和防锈剂;优选地,所述抗氧剂为胺类抗氧剂,所述防锈剂为磺酸盐和/或长链有机羧酸;更优选地,所述抗氧剂为二苯胺或烷基二苯胺;所述防锈剂为磺酸钡盐和/或十二烯基丁二酸。

18、上述方案中,通过使用以上类型的抗氧剂和防锈剂能够更好地发挥润滑脂组合物的抗氧化、防锈的功效。

19、进一步地,在炼制后,降温至150℃-170℃后加入剩余的基础油和抗氧剂,温度降至80℃以下后加入防锈剂。

20、进一步地,在占基础油总质量的75%-90%的基础油中,先加入硬脂酸混合均匀,升温至70℃-90℃,再加入羧酸化铝氧化合物混合均匀。

21、进一步地,在加入防锈剂后,还包括均化处理的步骤。

22、上述方案中的均化处理可通过三辊机等进行。

23、根据本发明的第二方面,本发明还提供一种集中润滑系统用复合铝基润滑脂组合物,采用上述的制备方法制备得到。

24、本发明还提供以上所述的润滑脂组合物或由以上所述的制备方法制备得到的润滑脂组合物在机器、机械或其零部件润滑中的应用。

25、优选地,所述机器、机械或其零部件用于集中润滑系统,包括但不限于钢铁行业热轧输送冷却辊道辊子轴承等。

26、本发明提供的技术方案具有如下有益效果:

27、本发明一种集中润滑系统用复合铝基润滑脂组合物的制备方法通过对配方和工艺进行合理设定,能提高产品的胶体安定性和机械安定性,将制备得到的润滑脂组合物应用于钢铁行业的集中润滑系统,可通过延长加脂间隔的方式,在保证润滑良好的基础上节省用脂量,为客户降低用脂成本,从而提升产品的市场竞争力。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130044.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表