一种生物质及工业废弃物熔融气化炉的制作方法

- 国知局

- 2024-07-29 09:58:27

本发明主要涉及生物质及工业废弃物无害化处理的,具体为一种生物质及工业废弃物熔融气化炉。

背景技术:

1、传统的生物质及工业废弃物处理方式主要有填埋法、焚烧法和堆肥法。此类生物质及工业废弃物处理方式具有简单,易操作,处理量大的优点,但是也存在诸如占地面积大,产生有毒气体、有害污染物二次污染环境,使用范围受限等问题。从上世纪80年代开始,美国、日本、德国等国家逐渐兴起生物质及工业废弃物高温气化熔融处理技术,以实现生物质及工业废弃物减量化、无害化和资源化处理。此技术减容性显著,物料适应性广,可有效回收有价金属,大大降低烟气排放量,提高热能利用率,扼制二噁英的产生,具有较好的环保效果。

2、由于生物质及工业废弃物的种类繁多,物质复杂,含水率、热值、颗粒大小等不尽相同,目前开发应用的生物质及工业废弃物气化熔融技术仍然存在以下问题:

3、1、气化熔融室占地大,能耗高。大部分生物质及工业废弃物含水率高,热值低,生物质及工业废弃物物料由大料仓送入进料装置,状态松散。在与氧充分接触反应中,要实现物料气化以及产生热解渣质,就需要使物料得到充分燃烧,因而所需的焚烧熔融室足够大。且生物质及工业废弃物物料中的大量水分蒸发会消耗大量的热能,因而会导致能耗大,产生的合成气中有效成分含量低。

4、2、气化反应室温度不稳定,易产生二噁英等有害气体。实际操作中,由于生物质及工业废弃物的成分多样,含水率高,在生物质及工业废弃物热解反应过程中,需要及时补充足够的热能,气化反应室很难保持稳定的高温状态,产生的合成气中会携带二噁英等有害物质。

5、3、飞灰处理困难。目前的飞灰处理办法有两种。一种是湿法除灰。此法除灰产生的黑水中含尘量远高于煤气化工艺,后续处理工序复杂,成本高昂,且不利于环保。另一种是高温干法除灰。此法除灰要求工艺设备耐高温性能好,结构设计精细,能够处理高温合成气体携带的粒径小于10微米的灰。高温干法除灰设备使用寿命短,且除灰效率低,下游废水处理系统复杂,使得整体设备的投资和运行成本增加。

6、4、需要探索研发耐高温熔渣侵蚀和腐蚀的材料和结构。生物质及工业废弃物气化熔融技术,是在高温、成分复杂、腐蚀性强的环境下操作使用的,因而使用材料要具有耐高温、使用寿命长的特点,且气化熔融设备的结构设计应当精细、合理、运行稳定,能够避免高温熔渣排放堵塞、合成气通道积灰的问题。

7、因此,我们提供一种生物质及工业废弃物熔融气化炉来解决现有技术中存在的缺陷。

技术实现思路

1、本发明主要提供了一种生物质及工业废弃物熔融气化炉,用以解决上述背景技术中提出的技术问题。

2、本发明解决上述技术问题采用的技术方案为:

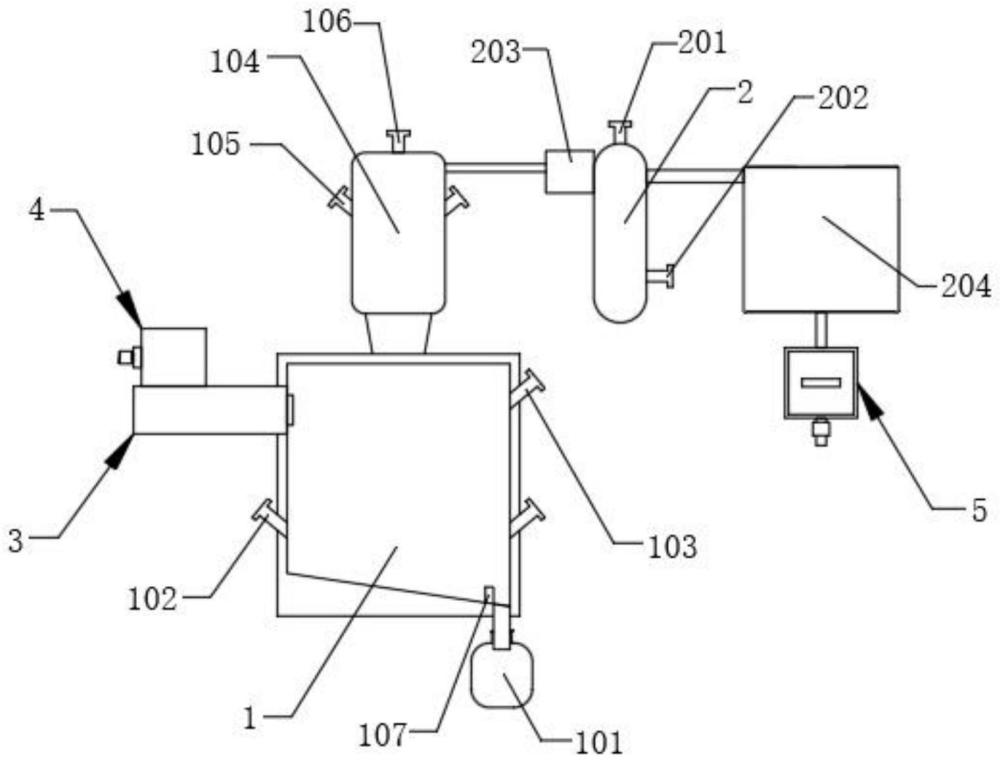

3、一种生物质及工业废弃物熔融气化炉,包括反应熔融室,所述反应熔融室底部设有渣激冷池,所述反应熔融室左侧顶部设有物料混合成型机构,所述物料混合成型机构顶部设有物料破碎机构,所述反应熔融室顶部固定连接有气化反应室,所述气化反应室两侧均固定连接有烧嘴二,所述气化反应室顶部固定连接有顶吹烧嘴,所述气化反应室右侧设有激冷室,所述激冷室右侧设有布袋除尘器,所述布袋除尘器输出端底部固定连接有有害气体过滤机构。

4、进一步的,所述物料混合成型机构包括固定连接于反应熔融室左侧的成型箱,所述成型箱左侧固定连接有驱动电机一,所述成型箱顶部左侧固定开设有进料口,所述成型箱内部右侧固定连接有挤压成型板,所述挤压成型板上固定开设有若干个均匀分布的方形成型孔,所述成型箱内部设有绞龙,所述成型箱内壁内部固定连接有加热丝。

5、进一步的,所述绞龙左侧与驱动电机一输出端固定连接,所述绞龙右侧通过轴承与挤压成型板左侧旋转连接,且所述加热丝通过电线与外界电源电性连接。

6、进一步的,所述物料破碎机构包括固定连接于成型箱顶部左侧的粉碎箱,所述粉碎箱顶部固定连接有进料仓,所述进料仓顶部通过合页旋转连接有密封盖,所述粉碎箱前端固定连接有防护罩,所述防护罩前端左侧固定连接有驱动电机二,所述粉碎箱内部左右两侧依次设有主破碎辊和副破碎辊,所述主破碎辊内部固定连接有驱动杆,所述驱动杆贯穿进入防护罩内部的外侧固定套设有驱动齿轮,所述副破碎辊内部固定连接有从动杆,所述从动杆贯穿进入防护罩内部的外侧固定套设有从动齿轮。

7、进一步的,所述粉碎箱底部与成型箱顶部左侧开设的进料口固定连通,所述驱动杆和从动杆后端均通过轴承与粉碎箱内壁旋转连接,所述驱动齿轮与从动齿轮啮合连接,所述主破碎辊与副破碎辊啮合连接,且所述驱动杆前端与驱动电机二输出端固定连接,所述驱动杆和从动杆与粉碎箱贯穿处旋转连接。

8、进一步的,所述有害气体过滤机构包括固定连接于布袋除尘器输出端底部的进气管,所述进气管底部固定连接有过滤箱,所述过滤箱底部固定连接有排气管,所述排气管外侧固定套设有电控阀,所述过滤箱右侧固定开设有开槽,所述开槽内部前后两侧均固定开设有滑槽,所述开槽内部设有活性炭滤芯,所述活性炭滤芯右侧固定连接有固定板,所述活性炭滤芯前后两侧均固定连接有滑杆。

9、进一步的,所述活性炭滤芯通过两侧设置的滑杆与开槽内部前后两侧固定开设的滑槽滑动连接。

10、进一步的,所述反应熔融两侧均固定连接有烧嘴一,所述反应熔融室右侧顶部固定连接有灰/气喷枪,所述反应熔融室内部底端右侧固定连接有挡板,所述反应熔融室内部底端设置成5~10°的斜坡面,所述挡板宽度为斜坡面横向距离的50%~80%、高度为5~20cm,且所述反应熔融室壁面为铜水套冷却壁,所述反应熔融室内壁表面镶嵌高cr耐火砖或浇注料,所述反应熔融室为高cr耐火砖围成的方形结构,且所述烧嘴一为三通道烧嘴,所述烧嘴一喷射角斜向下与水平方向夹角为15~25°、径向夹角为0°。

11、进一步的,所述激冷室左侧顶部固定连接有除灰器,所述激冷室顶部固定连接有雾化水喷嘴,所述激冷室右侧底部固定连接有水/气雾化喷嘴,所述雾化水喷嘴的水雾直径为1~3mm,且所述水/气雾化喷嘴水雾直径为40~150μm。

12、进一步的,所述气化反应室两侧设置的烧嘴二的喷射角向下与水平方向夹角为15~25°,径向夹角为20°,且所述顶吹烧嘴方向垂直向下,所述顶吹烧嘴喷出的气体流速是气化反应室横截面合成气平均流速的10~30倍。

13、与现有技术相比,本发明的有益效果是:针对技术背景提出的问题,本发明对生物质及工业废弃物熔融气化炉做如下改进:

14、1、压缩物料,缩小气化炉体积,生物质及工业废弃物物料经压缩后,能量密度更高,且避免了生物质及工业废弃物松散,减小量容积,熔融汽化炉体积得到减小。

15、2、增加富氧,提升反应效率,生物质及工业废弃物物料落入反应熔融室会形成堆料层,通过在反应熔融室设置中心喷氧枪和外周喷嘴,巧妙控制喷入氧气和燃料的流速、角度,可保持反应熔融室的温度,提高热解渣的接触反应效率,反应熔融室温度最高可达2000℃。

16、3、控制气化反应室温度,减少二噁英等有害物质合成,在气化反应室顶部设置垂直向下的顶吹烧嘴,可以在气化炉开车初期,保证出口温度达1000℃以上,在正常操作时,达到1200℃以上,最大程度减少二噁英等有害物质的产生,并大大减少了气化炉升温期间的能耗。控制顶吹烧嘴喷出的气体流速,配合气化反应室侧壁上的气化烧嘴,保证高温合成气的停留时间,降低合成气携带粉尘和粉尘含碳量。

17、4、快速精准控制降温,满足干法除尘进气要求,在激冷室上层设置压力雾化水喷嘴,能快速将高温合成气温度降至200℃以下,避免二噁英重新合成,在激冷室下层设置水/气雾化喷嘴,实现合成气温度精准控制,将合成气温度降至120~180℃,可满足干法除尘的进气要求,不需要耐高温的除尘器,大大降低了设备投资和运行成本,并且在激冷室入口处设置除灰器,及时清除激冷室喷水区聚集的灰渣。

18、5、优化结构设计,熔融池底部设置成斜面,便于熔融渣滓依靠重力向排渣口流动,在排渣口前端设置挡板,可避免大块熔渣堵塞排渣口,降低熔渣流速,保证熔渣充分氧化气化,同时从挡板侧方流动的熔渣流速提高,避免了熔渣流动时间长导致熔渣温度降低,进而粘度增大而形成堵渣。

19、6、精选耐高温材料,节能降耗,反应熔融室的壁面为铜水套冷却壁,表面镶嵌高cr耐火砖或浇注料,既可以使耐火砖的温度控制在1650℃以下,又可以减少铜水套冷却壁的冷却介质带走的热量,达到节能降耗的目的,这大大提高气化炉整体寿命。

20、本发明工艺简单、可有效回收炭原料、气化效率高、设备体积小、投资和运行成本低、运行稳定性好、设备使用寿命长、节能降耗,特别适用于经压缩的块状生物质及工业废弃物物料。

21、以下将结合附图与具体的实施例对本发明进行详细的解释说明。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130212.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表