一种天然气提氦系统和方法与流程

- 国知局

- 2024-07-29 09:59:17

本发明涉及一种天然气提氦系统和方法。

背景技术:

1、氦气在标况下是一种无色、无味、无毒的惰性气体,难以与其他物质反应。同时氦气具有独特的物理性质:沸点低(4.2k)、临界温度低(5.15k)和临界压力低(0.226mpa),这使得氦气难以液化,也使液氦在气化过程中能释放巨大的冷能。因此在航空航天、半导体、光纤等领域发挥了不可替代的作用,成为高科技发展不可或缺的重要气体之一。然而,氦气作为一种不可再生资源,在自然界中含量极低,这为氦的获取带来了巨大的挑战。大气中的氦含量为0.0005%,使得空气分离法提氦的成本极为高昂,目前基本不采用该方法。油气田天然气中氦的含量分布范围为0.0037%-10%,部分气田的氦含量分布范围在8%左右。天然气是全球氦资源的主要来源之一。基于此,需要一套天然气提氦的工艺装置。

2、天然气中的氦含量较氮气、乙烷等组分的含量低得多,大多数天然气的氦含量为0.2%左右,氦的分离较其他气体如氮气、乙烷等的分离工艺能耗大的多,经济效益相对较差。现有天然气提氦工艺中,深冷法、膜分离法等是主流的提氦方法,如专利公开文本cn102937369a、cn111974175a、cn111847407a中公开的提氦方法,这些方法虽然都能实现天然气提氦,但都存在明显的局限性,主要表现为以下两个方面:第一、深冷法利用天然气中与氦气的沸点不同的特性实现粗氦与天然气的分离,但是天然气沸点为-162℃,为了液化天然气需要使装置温度低于-162℃,消耗大量能量,且装置运行温度低也对装置的稳定性提出了挑战;第二、膜分离法利用渗透膜对氦气与甲烷有不同的渗透性实现粗氦的提取,但是由于天然气氦含量很低,单纯应用膜分离法需要扩大膜面积,设置多级渗透膜或者增大膜两侧的压差来提高氦的收率,这使得膜材料消耗过大,能量消耗大,且装置占地面积也会增大。

3、基于此,目前需要研究能够高效、低能耗、低成本的从天然气中提取得到高纯度氦产品的技术方案。

技术实现思路

1、本发明的目的在于提供能够实现高效、低能耗、低成本的从天然气中提取得到高纯度氦产品的技术方案。

2、为了解决上述问题,本发明提供了如下两方面的技术方案。

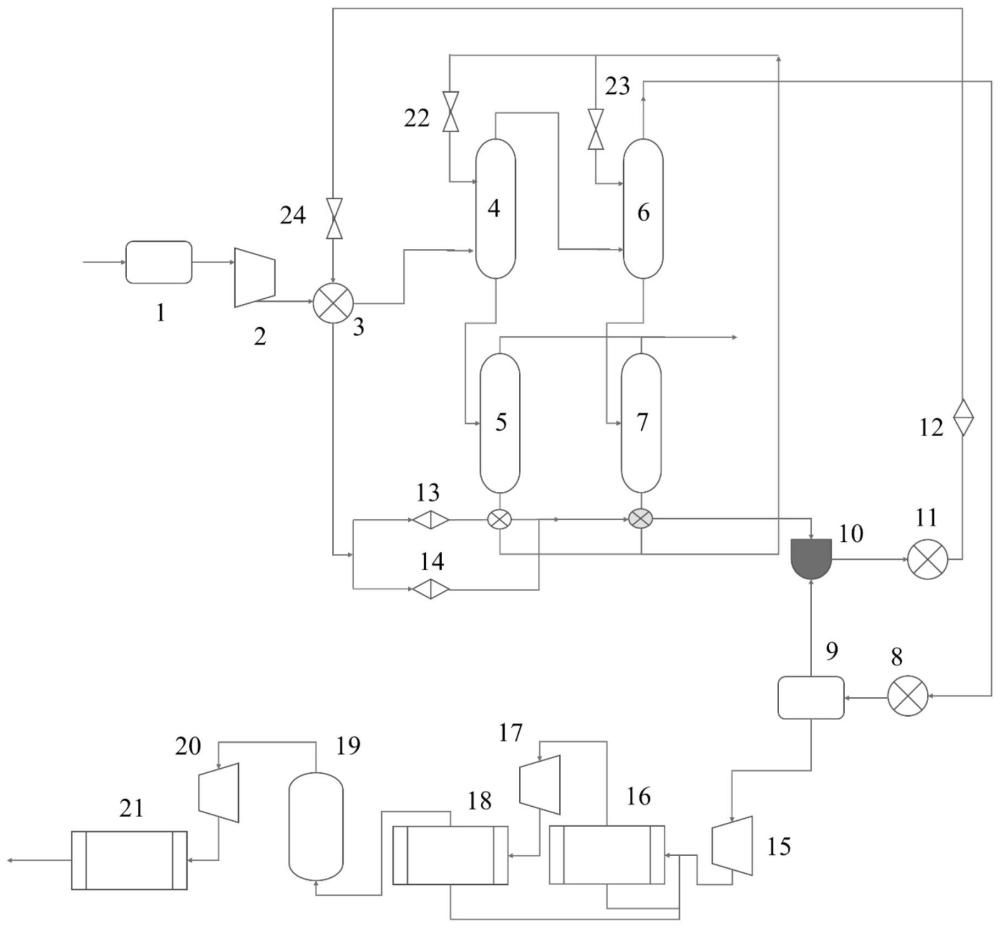

3、第一方面,本发明提供了一种天然气提氦系统,其中,该系统包括除水单元、水合物分离单元、膜分离单元和除氢氧单元,

4、所述水合物分离单元能够实现通过生产烷烃水合物和含氮水合物进行天然气中的烷烃和氮气脱除;

5、所述除氢氧单元包括氢气氧气脱除塔;

6、所述膜分离单元包括串联的至少三个膜分离组,依次为第一膜分离组、第二膜分离组直至第n膜分离组,n≥3;每一个膜分离组均包括依次串联的增压装置和膜分离装置;除第一膜分离组之外的其余各膜分离组中的膜分离装置的非渗透气出口均与第一膜分离组的增压装置的入口连接;各膜分离组中的膜分离装置使用的分离膜为聚酰亚胺(pi)聚合物膜;

7、所述除水单元、水合物分离单元、膜分离单元依次串联,所述除氢氧单元设置于膜分离单元中任意两个膜分离组之间的连接管路上。

8、在上述天然气提氦系统中,通过除水单元、水合物分离单元实现天然气中水以及烷烃和氮气的脱除得到粗氦气体,该粗氦气体在特定膜分离单元和除氢氧单元的配合下,能够将氦气提纯到99%以上。

9、根据第一方面的优选实施方式,其中,所述膜分离单元包括串联的三个膜分离组,依次为第一膜分离组、第二膜分离组和第三膜分离组;每一个膜分离组均包括依次串联的增压装置和膜分离装置;第二膜分离组和第三膜分离组中的膜分离装置的非渗透气出口均与第一膜分离组的增压装置的入口连接。

10、根据第一方面的优选实施方式,其中,所述除氢氧单元设置于膜分离单元中最后一个膜分离组和倒数第二个膜分离组之间的连接管路上。

11、根据第一方面的优选实施方式,其中,所述膜分离单元还包括依次串联的升温装置和干燥装置,其中,升温装置和干燥装置设置于第一膜分离组之前,升温装置的原料气入口作为膜分离单元的入口与水合物分离单元的出口连接。

12、根据第一方面的优选实施方式,其中,除氢氧单元包括串联的脱氢塔、脱氧塔、脱水塔。

13、根据第一方面的优选实施方式,其中,水合物分离单元包括原料气压缩装置、原料气冷却装置、第一水合物生成塔和第二水合物生成塔;原料气压缩装置的原料气出口与原料气冷却装置的原料气入口连接、原料气冷却装置的原料气出口与第一水合物生成塔的原料气入口连接,第一水合物生成塔的气体出口与第二水合物生成塔的原料气入口连接,第二水合物生成塔的气体出口作为水合物分离单元的出口与膜分离单元的入口连接;

14、其中,第一水合物生成塔能够实现通过生产烷烃水合物进行天然气中的烷烃脱除;第二水合物生成塔能够实现通过生产含氮水合物进行天然气中的氮气脱除;

15、更优选地,第一水合物生成塔和第二水合物生成塔均设置有促进剂入口,用以实现向第一水合物生成塔和第二水合物生成塔中注入促进剂;

16、更优选地,水合物分离单元还包括第一水合物分解器,所述第一水合物分解器的水合物入口与第一水合物生成塔的水合物出口连接;所述第一水合物分解器用于实现烷烃水合物分解;该优选技术方案能够实现在得到高纯氦气的同时得到烷烃含量高的天然气,丰富了产品种类,提高了经济效益;进一步优选地,第一水合物分解器的液相产物出口与第一水合物生成塔和/或第二水合物生成塔的促进剂入口连接,从而实现促进剂的回用;

17、更优选地,水合物分离单元还包括第二水合物分解器,所述第二水合物分解器的水合物入口与第二水合物生成塔的水合物出口连接;所述第二水合物分解器用于实现烷烃水合物分解;该优选技术方案能够实现在得到高纯氦气的同时得到纯度较高的氮气,丰富了产品种类,提高了经济效益;进一步优选地,第二水合物分解器的液相产物出口与第一水合物生成塔和/或第二水合物生成塔的促进剂入口连接,从而实现促进剂的回用;

18、更优选地,原料气冷却装置选用换热器,水合物分离单元还包括冷却剂缓冲罐和冷却剂冷却器,冷却剂缓冲罐的出口与冷却剂冷却器入口连接,冷却剂冷却器出口与原料气冷却装置的冷却剂入口连接,原料气冷却装置的冷却剂出口与冷却剂缓冲罐的入口连接;再优选地,水合物分离单元还包括流量计和截止阀,流量计和截止阀设置于所述冷却剂冷却器出口与原料气冷却装置的冷却剂入口之间的连接管路上;再优选地,当水合物分离单元包括第一水合物分解器和第二水合物分解器时,水合物分离单元还包括第一流量调节阀和第二流量调节阀,原料气冷却装置的冷却剂出口与冷却剂缓冲罐的入口之间的连接管路设置为:原料气冷却装置的冷却剂出口分别与第一流量调节阀和第二流量调节阀的入口连接,第一流量调节阀的出口与第一水合物分解器的换热设备的冷却剂入口连接,第二水合物分解器的换热设备的冷却剂入口分别与第一水合物分解器的换热设备的冷却剂出口和第二流量调节阀的出口连接,冷却剂缓冲罐的入口与第二水合物分解器的换热设备的冷却剂出口连接;该优选技术方案能够实现了利用冷却原料气后的冷却剂为第一水合物分解器与第二水合物分解器提供热量,进而再将加热第一水合物分解器与第二水合物分解器后的冷却剂用于冷却原料气,实现了能量的多级重复利用;再优选地,当膜分离单元包括干燥装置时,干燥装置的水出口与冷却剂缓冲罐的入口连接。

19、第二方面,本发明提供了一种天然气提氦方法,该方法使用第一方面提供的天然气提氦系统进行,该方法包括:

20、待处理天然气进入除水单元进行干燥;

21、干燥后的天然气进入水合物分离单元通过生产烷烃水合物和含氮水合物进行天然气中的烷烃和氮气脱除,得到粗氦气;

22、粗氦气进入膜分离单元和除氢氧单元进行氦气提纯,得到提纯后的氦气;

23、其中,粗氦气进入膜分离单元和除氢氧单元进行氦气提纯过程中,粗氦气依次经过各膜分离组进行处理;在各膜分离组中,气体经增压装置加压后进入膜分离装置进行氦气分离,氦气透过膜分离装置的分离膜自膜分离装置的渗透气出口排出;自前一膜分离组膜分离装置的渗透气出口排出的气体进入后一膜分离组中进行处理;除第一膜分离组之外的其他各膜分离组的膜分离装置的非渗透气出口排出的气体回流至第一膜分离组中的增压装置入口处;膜分离单元的提氦尾气自第一膜分离组的膜分离装置的非渗透气出口排出。

24、根据第二方面的优选实施方式,其中,在各膜分离组中,气体经增压装置加压后压力为1.5-3mpa,进入膜分离装置进行氦气分离过程中透过侧压力0.1-0.15mpa、透余侧压力1.4-2.9mpa、温度20-30℃。

25、根据第二方面的优选实施方式,其中,干燥后的天然气进入水合物分离单元通过生产烷烃水合物和含氮水合物进行天然气中的烷烃和氮气脱除过程中,干燥后的天然气经原料气压缩装置压缩、原料气冷却装置冷却后进入第一水合物生成塔,在第一水合物生成塔中天然气中的烷烃组分生产烷烃水合物而从天然气中脱除,剩余组分进入第二水合物生成塔,在第二水合物生成塔中氮气组分生产烷烃水合物而从天然气中脱除,剩余组分即为粗氦气;

26、更优选地,在第一水合物生成塔中天然气中的烷烃组分生产烷烃水合物过程中,天然气中的烷烃组分在有促进剂的条件下生产烷烃水合物,所述促进剂为含四氢呋喃(thf)和十二烷基硫酸钠(sds)的水溶液;进一步优选地,以促进剂的质量为100%计,thf质量含量为5%-25%、sds质量和含量为0.3%-1%;

27、更优选地,在第二水合物生成塔中天然气中的烷烃组分生产含氮水合物过程中,天然气中的烷烃组分在有促进剂的条件下生产烷烃水合物,所述促进剂为含四氢呋喃(thf)和十二烷基硫酸钠(sds)的水溶液;进一步优选地,以促进剂的质量为100%计,thf质量含量为10%-25%、sds质量和含量为0.3%-1%;

28、更优选地,第一水合物生成塔的压力为1-5mpa、温度为1℃-5℃;

29、更优选地,第二水合物生成塔的压力为1-5mpa、温度为1℃-5℃。

30、根据第二方面的优选实施方式,其中,该方法还包括冷却剂缓冲罐出液通过冷却剂冷却器降温后输送至循环至水合物分离单元的原料气冷却装置用作原料气冷却装置的冷却剂;

31、更优选地,自水合物分离单元的原料气冷却装置排出的冷却剂分成两部分,自一部分用做第一水合物分解器的换热设备的冷却剂对第一水合物分解器进行加热,另一部分冷却剂与自第一水合物分解器的换热设备排出的冷却剂一起用作第二水合物分解器的换热设备的冷却剂对第二水合物分解器进行加热,自第二水合物分解器的换热设备排出的冷却剂进入冷却剂缓冲罐,进行下一个循环;

32、更优选地,对冷却剂冷却器降温后的冷却剂利用流量计进行流量测试,当流量计测得到冷却剂流量大于指定值后,关闭截止阀;

33、更优选地,冷却剂选用水。

34、与现有技术相比,本发明提供的技术方案具备如下有益效果:

35、1、本发明提供的技术方案能够实现利用水合物法分离烷烃与氮气,进而利用特定的至少三级膜分离以及除氢氧配合提纯氦气,得到纯度99%以上的氦气。

36、2、本发明提供的技术方案进行了特定的多级膜分离组与除氢氧单元配合设置,具体地,将除氢氧单元设置在相邻的两级膜分离组之间,既避免了在低浓度下进行除氢氧反应需要处理大量原料气而存在的能耗高、处理精度低等缺点,也避免了在过高浓度下进行除氢氧反应(放热反应)而存在的设备超温风险。

37、3、本发明提供的技术方案利用膜分离单元和除氢氧单元的特定配合进行除氢,避免了采用深冷分离或者变压吸附所带来的能耗高、启动时间长、产品收率低、产品纯度低等问题。

38、4、本发明提供的技术方案不仅降低了装置能耗,还可根据生产需要增加膜分离组与更换分离膜,不仅十分灵活,还有效降低了投资与生产成本。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130283.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表