通过加氢处理由可再生有机材料获得化学品的整合方法和整合系统与流程

- 国知局

- 2024-07-29 09:59:28

背景技术:

技术实现思路

1、生物来源的原材料是各种生物燃料气体和生物燃料油的潜在来源。可以通过将有机原材料进给通过催化反应器并使其与氢气接触(加氢处理过程)来将所述有机原材料转化成生物燃料。可以将所得产物进一步分馏以提供不同的生物燃料组分和化学品。

2、wo2012069706 a2描述了由生物油来制备燃料。其包括对有机原材料进行纯化并对经纯化的有机材料进行加氢处理以形成碳氢化合物的混合物,从碳氢化合物的混合物中分离气态化合物以形成液体碳氢化合物并将混合物分馏以获得燃料组分。

3、wo2020016410 a1描述了对回收的或可再生的有机材料进行纯化以获得具有减少量的硅内容物和磷内容物的经纯化的加氢处理的回收的或可再生的有机材料。为了该目的,将该有机材料在酸的存在下预热,并在吸附剂的存在下进一步热处理,然后使其经历催化加氢处理。

4、可再生有机材料还可以用于提供聚合物合成用单体。因此,使用有机原材料作为可再生原料是减少聚合物的碳足迹的有效方法。用通过在生产聚合物生产用单体的现有蒸汽裂解器中使用可再生原料进行的最有效的当今技术来引入可再生内容物。

5、在wo2016184893 a1中公开了一种方法。在此公开了其中通过脱氧反应、加氢脱氧反应、加氢处理或加氢裂解来获得源自可再生原料的异构体原材料的方法。所述异构体原材料在至多825℃的温度下经历热裂解以产生生物碳氢化合物。生物碳氢化合物可以进一步聚合以获得生物聚合物例如聚丙烯、聚乙烯或聚对苯二甲酸乙二醇酯。

6、wo 2019/2290732 a1涉及用于将包含甘油三酯、脂肪酸酯和/或脂肪酸的原料转化成氢气、烯烃、二烯、芳族化合物、汽油、柴油燃料、石脑油和石油气体的方法。将原料(在预处理之后)引入加氢脱氧反应器中。可以对由加氢脱氧反应步骤产生的混合物进行纯化。将该经纯化的混合物中的至少一部分送至蒸汽裂解器以产生用于进一步分馏的氢气、烯烃、二烯、芳族化合物和汽油。加氢脱氧反应器中使用的氢气可以由石脑油重整器、蒸汽裂解器或蒸汽甲烷重整器来供应。氢气优选地源自上述蒸汽裂解器。

7、us2011/0230632 a1描述了用于碳捕获和储存的方法,其中生物质被转化成石蜡碳氢化合物。石蜡碳氢化合物被蒸汽裂解成烯烃。将藻油进给到加氢处理装置中,在加氢处理装置中藻油与富氢气的处理气体中的氢气反应。加氢处理装置流出物被冷却并在分离器中被分离成液体/石蜡碳氢化合物流、水流和气体流。然后将石蜡碳氢化合物流与基于石油的进料合并以形成蒸汽裂解器碳氢化合物进料。将经急冷的蒸汽裂解器流出物输送至分馏系统(fractionation train)或分馏器。将气相产物压缩并分馏成富氢气的气体流、乙烯、丙烯和c4烯烃。将富氢气的气体引导至加氢处理装置用于对藻油进料进行加氢转化。

8、如现有技术显示,蒸汽裂解器的最佳原料为石蜡碳氢化合物。生物质的主要组成为纤维素、半纤维素和木质素。将这些组成转化成石蜡原料既非常耗能又具有技术挑战性。甘油三酯或脂肪酸的具体生物质部分具有接近石蜡碳氢化合物的分子结构并且为了加工成石蜡碳氢化合物需要相对简单的加氢转化。

9、然而,将甘油三酯或脂肪酸(最初以植物油、动物脂肪或粗妥尔油的形式)精炼成进行加氢转化是可行的品质需要能量。另一方面,加氢转化需要大量的氢气。以常规的方式由化石原材料生产这样的能量和氢气导致相当大的化石co2排放。此外,生产氢气的资金成本和操作成本对加氢转化的盈利能力具有负面影响。

10、因此,本发明的一个目的是提供用于获得高价值化学品的方法,其可以用于由可再生有机材料的聚合物合成,同时减少co2排放并降低总成本。特别地,本发明的一个目的是提供可持续的方法,其中使材料和能量再循环。

11、该目的通过提供具有权利要求1的特征的通过加氢处理由可再生有机材料获得化学品的整合方法来解决。

12、因此,提供了通过加氢处理由可再生有机材料获得化学品的整合方法,其中所述方法包括以下步骤:

13、-将可再生有机材料进给到至少一个预处理单元中用于除去不适合作为随后加氢处理的原料的任何物质,

14、-将来自至少一个预处理单元的经预处理的有机材料进给到至少一个加氢处理单元用于在氢气和催化剂的存在下由经预处理的有机材料提供瓦斯油类碳氢化合物,

15、-将来自至少一个加氢处理单元的瓦斯油类碳氢化合物进给到至少一个蒸汽裂解炉单元中进行热裂解,用于提供裂解产物混合物,特别地裂解的长链石蜡碳氢化合物的裂解产物混合物;

16、-将裂解产物混合物进给到至少一个蒸汽裂解器分馏单元中,用于将裂解产物混合物分离成高价值化学品,特别地分离成乙烯、丙烯、丁二烯和btx芳族化合物;氢气;燃料气体和燃料油,

17、-其中使来自至少一个蒸汽裂解器分馏单元的氢气中的至少一部分再循环回到至少一个加氢处理单元,

18、-其中将来自至少一个蒸汽裂解器分馏单元的燃料气体进给到至少一个蒸汽裂解炉单元,以及

19、-其中将来自至少一个蒸汽裂解器分馏单元的燃料油进给到至少一个发电厂。

20、由此,提供了整合方法和系统,其中从可再生原料的蒸汽裂解的产物流中获得了用于加氢处理的氢气,并且此外由来自不同过程步骤的可再生残余物流产生了原料预处理和加工所需要的能量。这容许减少化石co2排放和能量,并因此允许降低成本。特别地,蒸汽裂解器分馏单元的副产物被供应至加氢处理单元、蒸汽裂解炉或发电厂。

21、如以下将进一步详细描述的,本方法包括使用加氢产物的蒸汽裂解中产生的氢气对诸如粗妥尔油的(经预处理的)植物油或脂肪进行加氢处理。由焚烧该过程的生物副产物向加氢反应和蒸汽裂解提供能量。利用具有可再生电力的电解提供用于加氢处理的另外氢气。使用作为原料的油和脂肪的加氢处理中所产生的水进行电解。捕获来自焚烧生物副产物的co2以实现负碳概念。将来自蒸汽裂解的所有非化学品和非燃料联产品进一步裂解成化学品以使化学品产量最大化。因此,本方法的构思容许将生物油和脂肪转化成化学品,具有零化石碳足迹或负化石碳足迹。

22、本方法为生物油向化学品的转化提供了完全质量和能量的整合性解决方案。系统中的输入为生物油、水和可再生电力,以及输出为捕获的生物co2和可再生化学品。该方法的碳足迹为零或负的,这取决于计算方法。本方法可以最大限度地利用现有资产来实施以减少资金需求。

23、有机材料

24、在本方法的一个实施方案中,用作原料的可再生有机材料为基于植物的脂肪和油,特别地植物油,基于动物的脂肪和油以及/或者鱼油。

25、合适的原料包括木浆制造的kraft工艺的副产物,例如粗妥尔油(crude talloil,cto)、妥尔油沥青(tall oil pitch,top)、或粗脂肪酸(cfa)、妥尔油肪肪酸(tofa)和蒸馏妥尔油(distilled tall oil,dto)。妥尔油包含树脂酸、脂肪酸和不皂化物。树脂酸是来源于萜烯的有机酸的混合物,实例包括枞酸。妥尔油中的主要脂肪酸为油酸、亚油酸和棕榈酸。

26、预处理

27、在有机材料的预处理过程中,除去不适合作为加氢处理的原料的任何物质。特别地,这包括金属、磷脂、重质沥青或胶以及其他固体的去除。

28、预处理单元可以被配置为包括可以为活性或非活性的保护床的反应器。活性保护床可以包含活化的氧化铝和纯化的催化剂。优选地对有机材料进行加热,但不加压。

29、在预处理步骤的过程中,保留原料的固体杂质和溶剂化杂质二者。

30、可以通过蒸馏(特别地蒸汽蒸馏或减压蒸馏)将包含杂质的重馏分与经纯化的进料分离。在蒸汽蒸馏的情况下,将包含杂质的材料进给至蒸馏塔,向该蒸馏塔中引入发电厂中产生的蒸汽。

31、在减压蒸馏的情况下,将包含杂质的材料进给至蒸馏塔,所述蒸馏塔处于真空下或者处于显著低于760毫米汞柱(mmhg)的大气压下。

32、从发电厂获得预处理单元所需要的能量。在一个优选的实施方案中,将发电厂整合到整个过程和系统方案中,以及以下进一步详细地对其进行描述。

33、发电厂可以使用生物材料(例如从预处理单元中的原料中除去的物质)作为燃料。因此,在本方法的优选实施方案中,将从至少一个预处理单元中除去的物质作为燃料供给进给到至少一个发电厂。

34、加氢处理(hdt)

35、将来自至少一个预处理单元的经预处理的有机材料随后进给到至少一个加氢处理单元中。在此,在氢气和催化剂以及能量的存在下将经预处理的有机材料转化成瓦斯油类碳氢化合物。这允许催化地除去氧气和使烯属双键饱和而用于提供气油类的碳氢化合物。

36、如上所述,从布置在下游更远的至少一个蒸汽裂解器分馏单元中回收加氢处理过程所需要的至少一部分氢气。

37、加氢处理过程所需要的氢气中的另外部分可以由电解装置来提供,该电解装置被整合到所述方法和系统方案中,以及以下进一步详细地对其进行描述。

38、可以在布置在下游更远的蒸汽裂解器分馏单元中使用任何过量的氢气。因此,在本方法的一个实施方案中,将在至少一个加氢处理单元中有机材料的加氢处理期间尚未被消耗的任何过量的氢气进给到至少一个蒸汽裂解器分馏单元中。

39、加氢处理过程中使用的催化剂可以为在载体沸石、沸石-氧化铝、氧化铝、二氧化硅上负载有pd、pt、ni、niw、nimo或como,优选为niw/al2o3、nimo/al2o3、como/al2o3。

40、在270℃至380℃,优选275℃至360℃,更优选300℃至350℃的温度以及4mpa至20mpa的压力下以500n-l/l至2000n-l/l、优选800n-l/l至1400n-l/l的连续氢气流h2/进料比率进行加氢处理过程。

41、从发电厂,优选从整合发电厂获得加氢处理单元所需要的能量。

42、电解装置

43、如前所述,可以由至少一个电解装置提供加氢处理单元中经预处理的有机材料的加氢处理所需要的至少一部分氢气。

44、可以将由至少一个电解装置释放的氧气至少部分地输送到至少一个发电厂。特别地,将来自电解装置的氧气送至发电厂以替换空气,以便将co2集中在发电厂烟气中。这将有助于并支持发电厂烟气的co2捕获。

45、将由电解装置释放的氧气中的至少一部分用于裂解炉也是可以的。

46、电解装置所需要的水可以是在至少一个加氢处理单元中有机材料的加氢处理期间释放的水。除了在至少一个加氢处理单元中有机材料的加氢处理期间释放的水之外,可以向至少一个电解装置中引入来自外部来源的另外的水。因此,使用hdt的水作为电解装置的原料。

47、操作电解装置所需要的电力将优选来自可再生来源(太阳能、风能或水能)。

48、蒸汽裂解炉

49、将产物(特别地来自至少一个加氢处理单元的瓦斯油类碳氢化合物)送到至少一个蒸汽裂解炉单元中进行热裂解。热裂解提供了裂解的长链石蜡碳氢化合物的产物混合物。

50、将进料引入到裂解炉的对流段中,其设计有用于预热碳氢化合物和蒸汽的混合物的气-气热交换器。然后将材料进给至盘管。盘管设置在炉的辐射段,因为辐射热被回收。该段是发生裂解反应的地方。燃烧器布置在燃烧室的壁上和底部上,用于间接燃烧。反应温度为约850℃。反应快速发生:停留时间约为数毫秒。流速接近声速。在达到裂解温度之后,将气体在输送管线热交换器中或在急冷集流管内部快速地急冷以避免期望的烯烃的进一步分解。这通过使用急冷交换器的间接冷却或通过将急冷油注入到气体流出物中进行直接冷却来实现。由烟气携带的热在炉的对流段被回收。该段由一系列“管排”组成,在此热被回收用于使蒸汽过热、预热碳氢化合物进料、锅炉给水和蒸汽稀释。

51、裂解炉中的热裂解过程所需要的能量可以由作为蒸汽裂解的产物并在布置在下游的蒸汽裂解器分馏单元中分离的燃料气体来供应。

52、蒸汽裂解器分馏

53、随后在裂解器分馏单元中分离来自裂解炉的裂解产物混合物。

54、主要产物包括:乙烯、丙烯、丁二烯和btx芳族化合物(苯、甲苯、二甲苯);氢气;用于发电厂的燃料油;用于蒸汽裂解炉的燃料气体。

55、如上所述,将氢气中的至少一部分再循环至加氢处理单元。将来自至少一个蒸汽裂解器分馏单元的燃料气体进给到至少一个蒸汽裂解炉单元。将来自至少一个蒸汽裂解器分馏单元的燃料油进给到至少一个发电厂。

56、将任何其他蒸汽裂解器分馏产物改道/再循环至蒸汽裂解炉进行进一步裂解和转化。

57、使涉及数个单元和过程条件的复杂过程(例如冷却、压缩、吸附、干燥、冷冻、分馏和选择性加氢)中的产物分离。

58、通过从蒸汽裂解炉中回收热以及通过整合发电厂来提供裂解器分馏单元所需要的能量。

59、发电厂

60、如果本方法使用来自整合发电厂的至少部分的所需过程能量,则其是优选的。

61、因此,在一个实施方案中,从至少一个发电厂中获得了至少一个预处理单元、至少一个加氢处理单元和至少一个蒸汽裂解器分馏单元所需要的至少一部分能量。

62、用于发电厂的燃料供应包括蒸汽裂解器分馏中分离出的可再生燃料油和/或从预处理单元中的原料中除去的物质。用于增强燃烧的氧气优选由电解装置来供应。

63、co2捕获

64、在本方法的一个实施方案中,将从至少一个蒸汽裂解炉单元中释放的co2和从至少一个发电厂中释放的co2至少部分地进给到至少一个co2捕获单元。

65、co2捕获单元可以配置为用于co2液化的压缩机单元。其可以为胺吸收器。

66、在一个更优选的实施方案中,本整合方法包括以下步骤:

67、-将可再生有机材料进给到至少一个预处理单元中用于除去不适合作为随后加氢处理的原料的任何物质,

68、о其中将从至少一个预处理单元中除去的物质作为燃料供应进给到至少一个发电厂;

69、-将来自至少一个预处理单元的经预处理的有机材料进给到至少一个加氢处理单元,用于在氢气和催化剂的存在下由经预处理的有机材料提供瓦斯油类碳氢化合物,

70、о其中使来自至少一个蒸汽裂解器分馏单元的氢气中的至少一部分再循环回到至少一个加氢处理单元,以及

71、о其中由至少一个电解装置提供加氢处理单元中经预处理的有机材料的加氢处理所需要的氢气中的至少另外部分,所述至少一个电解装置使用至少一个加氢处理单元中有机材料的加氢处理期间所释放的水,

72、о其中将在至少一个加氢处理单元中有机材料的加氢处理期间所释放的水和任选的来自外部来源的另外的水引入到至少一个电解装置中;

73、-将来自至少一个加氢处理单元的瓦斯油类碳氢化合物进给到至少一个蒸汽裂解炉单元中进行热裂解,用于提供裂解产物混合物,特别地裂解的长链石蜡碳氢化合物的混合物;

74、-将裂解产物混合物进给到至少一个蒸汽裂解器分馏单元中用于将裂解产物混合物分离成高价值化学品,特别地分离成乙烯、丙烯、丁二烯和btx芳族化合物;氢气;燃料气体和燃料油,其中

75、о将来自至少一个蒸汽裂解器分馏单元的燃料气体进给到至少一个蒸汽裂解炉单元,

76、о将来自至少一个蒸汽裂解器分馏单元的燃料油进给到至少一个发电厂,以及

77、о使氢气再循环回到至少一个加氢处理单元。

78、在最优选的实施方案中,本整合方法包括以下步骤:

79、-将可再生有机材料进给到至少一个预处理单元中用于除去不适合作为随后加氢处理的原料的任何物质,

80、о其中将从至少一个预处理单元中除去的物质作为燃料供应进给到至少一个发电厂;

81、-将来自至少一个预处理单元的经预处理的有机材料进给到至少一个加氢处理单元,用于在氢气和催化剂的存在下提供来自经预处理的有机材料的瓦斯油类碳氢化合物,

82、о其中使来自至少一个蒸汽裂解器分馏单元的氢气中的至少一部分再循环回到至少一个加氢处理单元,以及

83、о其中由至少一个电解装置提供加氢处理单元中经预处理的有机材料的加氢处理所需要的氢气中的至少另外部分,所述至少一个电解装置使用在至少一个加氢处理单元中有机材料的加氢处理期间所释放的水,

84、о其中将在至少一个加氢处理单元中有机材料的加氢处理期间所释放的水和任选的来自外部来源的另外的水引入到至少一个电解装置中;

85、-将来自至少一个加氢处理单元的瓦斯油类碳氢化合物进给到至少一个蒸汽裂解炉单元中进行热裂解,用于提供裂解产物混合物,特别地裂解的长链石蜡碳氢化合物的混合物;

86、-将裂解产物混合物进给到至少一个蒸汽裂解器分馏单元中用于将裂解产物混合物分离成高价值化学品,特别地分离成乙烯、丙烯、丁二烯和btx芳族化合物;氢气;燃料气体和燃料油,其中

87、о将来自至少一个蒸汽裂解器分馏单元的燃料气体进给到至少一个蒸汽裂解炉单元,

88、о将来自至少一个蒸汽裂解器分馏单元的燃料油进给到至少一个发电厂,以及

89、о使氢气再循环回到至少一个加氢处理单元,

90、-其中将从至少一个蒸汽裂解炉单元中释放的co2和从至少一个发电厂中释放的co2至少部分地进给到至少一个co2捕获单元。

91、本发明的目的还可以通过用于以如上所述的方法中的加氢处理由可再生有机材料获得化学品的整合系统来解决。这样的整合系统包括以下要素:

92、-至少一个预处理单元,其用于从可再生有机材料中除去不适合作为随后加氢处理的原料的任何物质;

93、-布置在至少一个预处理单元的下游的至少一个加氢处理单元,其用于在氢气和催化剂的存在下通过加氢处理由经预处理的有机材料提供瓦斯油类碳氢化合物;

94、-布置在至少一个加氢处理单元的下游的用于热裂解的至少一个蒸汽裂解炉单元,其用于提供裂解产物混合物,特别地裂解的长链石蜡碳氢化合物的混合物;

95、-布置在至少一个蒸汽裂解炉单元的下游的至少一个蒸汽裂解器分馏单元,其用于将裂解产物混合物分离成高价值化学品,特别地分离成乙烯、丙烯、丁二烯和btx芳族化合物;氢气;燃料气体和燃料油;

96、-至少一个发电厂,其用于向至少一个预处理单元、至少一个加氢处理单元以及向至少一个蒸汽裂解器分馏单元提供能量;

97、-其中至少一个蒸汽裂解器分馏单元流体连接至:

98、-至少一个加氢处理单元,用于使在蒸汽裂解分馏单元中分离裂解产物混合物期间获得的氢气中的至少一部分再循环至加氢处理单元,

99、-至少一个蒸汽裂解炉单元,用于将在蒸汽裂解分馏单元中分离裂解产物混合物期间获得的燃料气体进给至蒸汽裂解炉单元,以及

100、-至少一个发电厂,用于将在蒸汽裂解分馏单元中分离裂解产物混合物期间获得的燃料油进给至发电厂。

101、在一个实施方案中,本系统包括至少一个电解装置,所述至少一个电解装置流体连接到至少一个加氢处理单元或与至少一个加氢处理单元流体连接。至少一个电解装置可以接收来自至少一个加氢处理单元的在可再生有机材料的加氢处理期间所释放的水。也可以是在电解装置中使用特别地除了来自加氢处理单元的水之外的来自外部来源的水。

102、此外,至少一个电解装置向至少一个加氢处理单元提供至少一部分氢气用于可再生有机材料的加氢处理。

103、如所述的,本系统包括用于向至少一个预处理单元、至少一个加氢处理单元和向至少一个蒸汽裂解器分馏单元提供能量的至少一个发电厂。在一个实施方案中,用于发电厂的燃料供应包括在蒸汽裂解分馏单元中分离裂解产物混合物期间获得的燃料油和从至少一个预处理单元中除去的物质。

104、在又一个实施方案中,本系统包括至少一个co2捕获单元,所述至少一个co2捕获单元用于捕获从至少一个蒸汽裂解炉单元中释放的co2和/或用于捕获从至少一个发电厂中释放的co2。

105、在另一个实施方案中,可以设置psa单元,其分离来自蒸汽裂解器分馏的氢气和加氢处理废气。

106、在一个优选的实施方案中,本整合系统包括:

107、-至少一个预处理单元,其用于从可再生有机材料中除去不适合作为随后加氢处理的原料的任何物质;

108、-布置在至少一个预处理单元的下游的至少一个加氢处理单元,其用于在氢气和催化剂的存在下通过加氢处理由经预处理的有机材料提供瓦斯油类碳氢化合物;

109、-布置在至少一个加氢处理单元的下游的用于热裂解的至少一个蒸汽裂解炉单元,其用于提供裂解产物混合物,特别地裂解的长链石蜡碳氢化合物的混合物;

110、-布置在至少一个蒸汽裂解炉单元的下游的至少一个蒸汽裂解器分馏单元,其用于将裂解产物混合物分离成高价值化学品,特别地分离成乙烯、丙烯、丁二烯和btx芳族化合物;氢气;燃料气体和燃料油;

111、-至少一个发电厂,其用于向至少一个预处理单元、至少一个加氢处理单元以及向至少一个蒸汽裂解器分馏单元提供能量,其中将从至少一个预处理单元中除去的物质作为燃料供应进给到至少一个发电厂,

112、-其中至少一个蒸汽裂解器分馏单元流体连接至:

113、-至少一个加氢处理单元,用于使在蒸汽裂解分馏单元中分离裂解产物混合物期间获得的氢气中的至少一部分再循环至加氢处理单元,

114、-至少一个蒸汽裂解炉单元,用于将在蒸汽裂解分馏单元中分离裂解产物混合物期间获得的燃料气体进给至蒸汽裂解炉单元,以及

115、-至少一个发电厂,用于将在蒸汽裂解分馏单元中分离裂解产物混合物期间获得的燃料油进给至发电厂。

116、在一个更优选的实施方案中,本整合系统包括:

117、-至少一个预处理单元,其用于从可再生有机材料中除去不适合作为随后加氢处理的原料的任何物质;

118、-布置在至少一个预处理单元的下游的至少一个加氢处理单元,其用于在氢气和催化剂的存在下通过加氢处理由经预处理的有机材料提供瓦斯油类碳氢化合物;

119、-布置在至少一个加氢处理单元的下游的用于热裂解的至少一个蒸汽裂解炉单元,其用于提供裂解产物混合物,特别地裂解的长链石蜡碳氢化合物的混合物;

120、-布置在至少一个蒸汽裂解炉单元的下游的至少一个蒸汽裂解器分馏单元,其用于将裂解产物混合物分离成高价值化学品,特别地分离成乙烯、丙烯、丁二烯和btx芳族化合物;氢气;燃料气体和燃料油;

121、-至少一个发电厂,其用于向至少一个预处理单元、至少一个加氢处理单元以及向至少一个蒸汽裂解器分馏单元提供能量,其中将从至少一个预处理单元中除去的物质作为燃料供应进给到至少一个发电厂,

122、-其中至少一个蒸汽裂解器分馏单元流体连接至:

123、-至少一个加氢处理单元,用于使在蒸汽裂解分馏单元中分离裂解产物混合物期间获得的氢气中的至少一部分再循环至加氢处理单元,

124、-至少一个蒸汽裂解炉单元,用于将在蒸汽裂解分馏单元中分离裂解产物混合物期间获得的燃料气体进给至蒸汽裂解炉单元,以及

125、-至少一个发电厂,用于将在蒸汽裂解分馏单元中分离裂解产物混合物期间获得的燃料油进给至发电厂,以及

126、-与至少一个加氢处理单元流体连接的至少一个电解装置,

127、a.其中至少一个电解装置接收来自至少一个加氢处理单元的在可再生有机材料的加氢处理期间所释放的水,以及

128、b.其中至少一个电解装置向至少一个加氢处理单元提供至少一部分氢气用于可再生有机材料的加氢处理。

129、在一个最优选的实施方案中,本整合系统包括:

130、-至少一个预处理单元,其用于从可再生有机材料中除去不适合作为随后加氢处理的原料的任何物质;

131、-布置在至少一个预处理单元的下游的至少一个加氢处理单元,其用于在氢气和催化剂的存在下通过加氢处理由经预处理的有机材料提供瓦斯油类碳氢化合物;

132、-布置在至少一个加氢处理单元的下游的用于热裂解的至少一个蒸汽裂解炉单元,其用于提供裂解产物混合物,特别地裂解的长链石蜡碳氢化合物的混合物;

133、-布置在至少一个蒸汽裂解炉单元的下游的至少一个蒸汽裂解器分馏单元,其用于将裂解产物混合物分离成高价值化学品,特别地分离成乙烯、丙烯、丁二烯和btx芳族化合物;氢气;燃料气体和燃料油;

134、-至少一个发电厂,其用于向至少一个预处理单元、至少一个加氢处理单元以及向至少一个蒸汽裂解器分馏单元提供能量,其中将从至少一个预处理单元中除去的物质作为燃料供应进给到至少一个发电厂,

135、-其中至少一个蒸汽裂解器分馏单元流体连接至:

136、-至少一个加氢处理单元,用于使在蒸汽裂解分馏单元中分离裂解产物混合物期间获得的氢气中的至少一部分再循环至加氢处理单元,

137、-至少一个蒸汽裂解炉单元,用于将在蒸汽裂解分馏单元中分离裂解产物混合物期间获得的燃料气体进给至蒸汽裂解炉单元,以及

138、-至少一个发电厂,用于将在蒸汽裂解分馏单元中分离裂解产物混合物期间获得的燃料油进给至发电厂,

139、-与至少一个加氢处理单元流体连接的至少一个电解装置,

140、c.其中至少一个电解装置接收来自至少一个加氢处理单元的在可再生有机材料的加氢处理期间所释放的水,以及

141、d.其中至少一个电解装置向至少一个加氢处理单元提供至少一部分氢气用于可再生有机材料的加氢处理,以及

142、-至少一个co2捕获单元,其用于捕获从至少一个蒸汽裂解炉单元中释放的co2和/或用于捕获从至少一个发电厂中释放的co2。

143、参照附图借助于实施例进一步更详细地描述本发明。其示出:

144、图1:本方法和系统的第一实施方案的示意图;

145、图2:本方法和系统的第二实施方案的示意图,以及

146、图3:图2的说明质量流和效用流的示意图。

147、图1示出了本方法的第一变体的示意概图。

148、将植物油101引入到预处理单元102中,在预处理单元102中除去不适合作为加氢处理原料的任何物质。这样的物质可以包括金属、磷脂或重质沥青或胶。

149、预处理单元102所需要的能量由整合发电厂(或蒸汽锅炉)115来供应,所述整合发电厂(或蒸汽锅炉)115使用生物材料(包括来自所述预处理步骤的残余物)作为燃料。

150、将经预处理的生物油进给到加氢处理单元(hdt,103)中,在其中添加氢气和能量以催化地除去氧气并使烯属双键饱和。加氢处理的能量需求由来自供应用于预处理的能量的同一发电厂115的蒸汽负担。

151、将加氢处理的主要产物—可再生的气油类碳水化合物107进给到蒸汽裂解炉108中进行热裂解。蒸汽裂解炉将长链石蜡碳水化合物裂解成产物的混合物,其在蒸汽裂解器的分馏部110中彼此分离。

152、用于蒸汽裂解炉108的能量由从蒸汽裂解分馏反应110中产生的燃料气体113来供应。用于分馏110的能量部分由回收来自蒸汽裂解产物中的热以及部分由向预处理和加氢处理供应蒸汽的同一蒸汽锅炉115来供应。可再生燃料油114(也是可再生碳氢化合物的蒸汽裂解分馏110的产物)用于补充发电厂或蒸汽锅炉115中的燃料供应。

153、用psa单元(未示出)将氢气112与裂解器燃料气体和加氢处理废气分离并返回到加氢处理103。

154、可再生碳氢化合物的蒸汽裂解分馏110的主要化学产物111为乙烯、丙烯、丁二烯和btx芳族化合物(苯、甲苯、二甲苯)。所有这些产物均具有材料应用(而不是燃料)以及均为该构思的主要目标和主要产物。

155、除燃料气体113和燃料油114以及化学产物111之外,任何其他碳氢化合物产物123将被改道至蒸汽裂解炉进行进一步裂解并被转化成化学品以及可再生的燃料气体、燃料油和氢气。

156、图2中所示的方法变体包括另外的步骤和要素。

157、由于来自蒸汽裂解器分馏110的氢气112不足以满足加氢处理单元103的需要,因此氢气供应由电解装置105来补充,所述电解装置105使用可再生电力和来自生物油加氢处理103的水104以产生氢气106和氧气122。

158、电解装置的氧产物122可以用于发电厂/蒸汽锅炉115以增强预处理废弃物和可再生燃料油的燃烧。

159、在发电厂115中用氧气替换空气也将使来自发电厂的烟气119中的二氧化碳浓缩,在期望负碳足迹的构思的情况下使得用于捕获该co2的能源和资本更有效。在包括co2捕获单元120的情况下,来自蒸汽裂解炉108的烟气118也在co2捕获单元120中处理。碳捕获单元120由胺吸收器和co2液化用压缩机单元组成。

160、加氢处理过程103通常需要略微过量的氢气,并且那个过量的氢气121与由加氢处理的可能副反应产生的任何轻质碳氢化合物一起返回到蒸汽裂解器中,在蒸汽裂解器中用于进一步利用。

161、所得方案利用用于生产可再生碳氢化合物的现有蒸汽裂解器资产。只使用可再生能源和燃料以给该方法以动力,具有捕获生物co2用于实现产物的负co2足迹的选择方案。

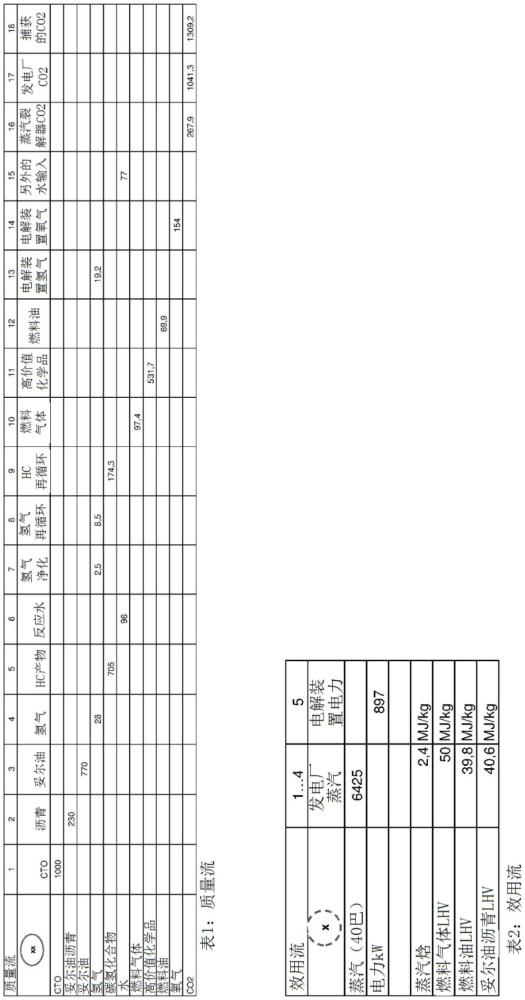

162、实施例

163、粗妥尔油的典型成分呈现于anthonykutty,j.m.,linnekoski,j.,harlin,a.,和lehtonen,j.,hydrotreating reactions of tall oils over commercial nimocatalyst,energy science&engineering,2015.3(4),286-299。

164、在加氢处理单元之前的预处理步骤中除去由“中性物(neutrals)”组成的馏分(占粗妥尔油的23%)。对剩余的77%进行加氢处理以除去氧气并使任何双键饱和。

165、在常规的液体裂解炉中对碳氢化合物产物混合物进行蒸汽裂解,产生与通过对石蜡加氢裂解器残余物进行蒸汽裂解而得到的产物混合物相似的产品混合物(参见:ullmann’s ethylene第17页-hcr裂解产品)。

166、在以下表1和表2中,参照图3的方案提供了根据本发明的方法的质量流和效用流。

167、结果表明,根据本发明的方法允许由可再生有机材料获得可以用于聚合物合成的高价值化学品,以及减少co2排放并降低总成本。

168、

169、最后,可以使用换算系数(对于燃料气体为2.75kg co2/吨,对于燃料油为3.38kgco2/吨以及对于妥尔油沥青为3.5kg co2/吨)由焚烧的燃料计算生物co2的量。

170、 输入 输出 cto 1000kg 电力 897kwh 水 77kg 化学品 532kg co2(生物源的,所捕获的) 1309kg

171、从以上总体质量平衡可以得出结论,该构思的输入和输出二者均是非化石的,并且产生的化学品的化石碳足迹为零或负的,这取决于捕获的co2的进一步使用。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130300.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。