一种预制模块组合式煤热解炉耐火结构

- 国知局

- 2024-07-29 09:59:49

本技术涉及一种煤炭焦化,具体是一种预制模块组合式煤热解炉耐火结构。

背景技术:

1、中温热解是低阶煤提质分质清洁化利用的主要途径,在对应的工艺技术当中,连续外热法是较为先进的一种,该工艺对应的连续外热式立式热解炉是行业内装备制造技术的攻关方向。

2、传统上的外热式煤热解炉的核心结构(以下统称热解炉)是用耐火材料制成的多种型砖砌筑而成,在热解炉内,热源与被加热的煤料不直接接触,二者分别处于由耐火型砖砌筑围合形成的两种腔室当中,作为热源的加热气所在的称作加热室,被加工的煤料所在的称作炭化室,多个加热室与炭化室相互间隔排列,即形成外热式煤热解炉的核心结构,每个加热室与炭化室之间有砖砌的墙体相隔,间隔墙体在工艺运行中起着传热与气密两个作用功能,这种以砖砌建造的热解炉,存在着如下的局限与不足:

3、(1)型砖在传热方向的尺寸较大,限制了炉型的导热性能的进一步提高,根据热传导理论,材料导热能力与其厚度成反比,因此热解炉起传热作用的“隔墙”就应是越薄越好,墙体薄导热快,热解炉的热效率及热负荷相应就大,但是,砖砌墙体薄到一定程度就会出现结构失稳而垮塌,因此热解炉的传热墙体必须保持足够的厚度,当前这个最小厚度尺寸一般在100毫米左右,形成了炉体节能降耗的瓶颈。

4、(2)砖砌墙体有密集的结合缝存在,是影响其气密性的根本性缺陷,热解炉的热源是热烟气,而煤料受热后也会放出热解气,两种气体在工艺上分别处于不同操作压力的两个系统,如果加热室与炭化室之间的墙体出现通漏,两种气体就会在压差作用下发生串漏,其结果轻则形成浪费损失,重则会造成事故损害,显然,对于有着密集结合缝的墙体,要保持其气密性是比较困难的。

5、(3)炉体的砌筑建造方式施工周期长,质量把控难度大,型砖砌筑方式类似建房,决定了炉体的建造只能在现场进行,相比于产品的工厂化生产制造方式,在标准化与便捷性上,现场砌筑方式显然是不可相比的。

6、鉴于以上型砖砌筑炉体存在的导热能力有限、结构整体性不强、气密性不高以及建造过程繁复的问题,业内一直谋求相应的技术改进与突破。

技术实现思路

1、本实用新型的目的在于提供一种预制模块组合式煤热解炉耐火结构,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

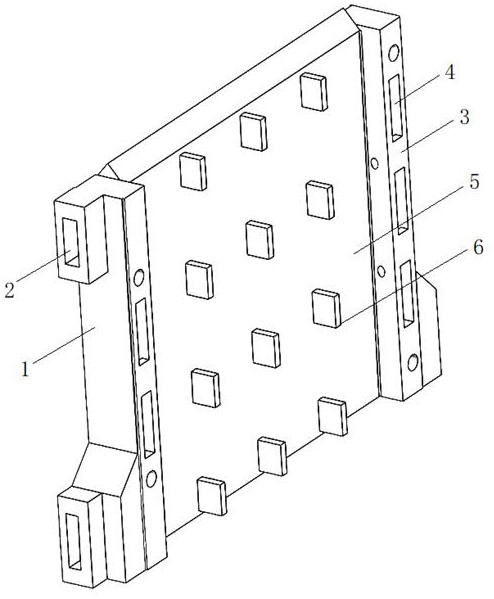

3、一种预制模块组合式煤热解炉耐火结构,煤热解炉耐火结构通过多个预制模块组合而成,预制模块采用耐火材料制成,所述预制模块包括:

4、加热板,所述加热板的两个窄边侧分别固定连接有安装柱一和安装柱二,且加热板内部呈中空结构,加热板内部设有加热室;

5、设置于所述安装柱一上下两侧的贯穿的加热气孔,加热气孔与所述加热室之间相互连通;

6、固定安装于所述加热板宽边侧外表面的隔档块,隔档块的数量为多个,多个隔档块整齐分布于加热板表面。

7、作为本实用新型进一步的方案:所述安装柱一和安装柱二侧面分别设有贯穿的安装孔,多个预制模块之间通过安装孔内插接固定销进行固定。

8、作为本实用新型进一步的方案:多个预制模块组合过程中,前侧加热板上的隔档块抵在后侧加热板的背侧,并且两个预制模组的加热板之间形成炭化室。

9、作为本实用新型进一步的方案:所述加热室内壁两侧分别固定连接有多个隔板,两侧的隔板分别与对侧的内壁之间设置开口,多个隔板之间形成加热气流通通道,加热气流通通道的两端分别与加热气孔相互连通。

10、作为本实用新型进一步的方案:多个预制模块组合过程中,每两个预制模组的加热板之间上方设有煤料进料口。

11、作为本实用新型进一步的方案:多个预制模块组合过程中,每两个预制模组的加热板之间下方设有焦炭出料口。

12、作为本实用新型再进一步的方案:所述煤料进料口、焦炭出料口分别位于炭化室的上下两侧,煤料进料口、焦炭出料口与炭化室之间相互连通。

13、与现有技术相比,本实用新型的有益效果是:

14、煤热解炉耐火结构厚度减薄,与砖砌炉体相比,预制模块结构厚度大约可减少一半,从而提高了的炉体的导热性,有利于提高炉型的负荷能力与节能降耗,炉体重量减轻,相应减轻了结构载荷,减少了耐火材料消耗,利于节省建设投资,并且,外形尺寸减小,相应减小了设备占地;

15、结合缝大幅度减少,在结构形式上,由原来型砖砌筑的炉墙变为预制的整体“炉板”,使结构的气密性大提高,能大幅度地减少介质的串漏;

16、可以做到工厂化预制生产,简化热解炉建造工序,缩短建设工期,以种类及数量都很少的预制模块替代了种类数量繁杂的异型砖,使传统焦炉的建造方式由现场型砖砌筑改为预制件模块的安装构建,从而减小了工程难度,减小了影响建造质量的不利因素,有利于提高工程质量及缩短建设工期;

17、抗热震性好,以此构建的煤热解炉耐火结构耐启停,方便检修及生产经营组织的调整。

技术特征:1.一种预制模块组合式煤热解炉耐火结构,煤热解炉耐火结构通过多个预制模块组合而成,预制模块采用耐火材料制成,其特征在于,所述预制模块包括:

2.根据权利要求1所述的预制模块组合式煤热解炉耐火结构,其特征在于,所述安装柱一(1)和安装柱二(3)侧面分别设有贯穿的安装孔(4),多个预制模块之间通过安装孔(4)内插接固定销进行固定。

3.根据权利要求2所述的预制模块组合式煤热解炉耐火结构,其特征在于,多个预制模块组合过程中,前侧加热板(5)上的隔档块(6)抵在后侧加热板(5)的背侧,并且两个预制模组的加热板(5)之间形成炭化室。

4.根据权利要求1所述的预制模块组合式煤热解炉耐火结构,其特征在于,所述加热室(7)内壁两侧分别固定连接有多个隔板(8),两侧的隔板(8)分别与对侧的内壁之间设置开口,多个隔板(8)之间形成加热气流通通道,加热气流通通道的两端分别与加热气孔(2)相互连通。

5.根据权利要求3所述的预制模块组合式煤热解炉耐火结构,其特征在于,多个预制模块组合过程中,每两个预制模组的加热板(5)之间上方设有煤料进料口(9)。

6.根据权利要求5所述的预制模块组合式煤热解炉耐火结构,其特征在于,多个预制模块组合过程中,每两个预制模组的加热板(5)之间下方设有焦炭出料口。

7.根据权利要求6所述的预制模块组合式煤热解炉耐火结构,其特征在于,所述煤料进料口(9)、焦炭出料口分别位于炭化室的上下两侧,煤料进料口(9)、焦炭出料口与炭化室之间相互连通。

技术总结本技术公开了一种预制模块组合式煤热解炉耐火结构,煤热解炉耐火结构通过多个预制模块组合而成,预制模块采用耐火材料制成,所述预制模块包括:加热板,所述加热板的两个窄边侧分别固定连接有安装柱一和安装柱二,且加热板内部呈中空结构,加热板内部设有加热室,设置于所述安装柱一上下两侧的贯穿的加热气孔,加热气孔与所述加热室之间相互连通,固定安装于所述加热板宽边侧外表面的隔档块,隔档块的数量为多个,多个隔档块整齐分布于加热板表面。本技术煤热解炉耐火结构厚度减薄,从而提高了的炉体的导热性,有利于提高炉型的负荷能力与节能降耗,炉体重量减轻,相应减轻了结构载荷,减少了耐火材料消耗,利于节省建设投资。技术研发人员:陈松,张振兵,任晓东,丁宝忠,吴昊泽,王昊,张革松,刘斌受保护的技术使用者:中国科学院青岛生物能源与过程研究所技术研发日:20230829技术公布日:2024/3/21本文地址:https://www.jishuxx.com/zhuanli/20240726/130327.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表