一种提高浆态床费托合成系统开车效率的方法与流程

- 国知局

- 2024-07-29 10:00:40

本发明涉及费托合成,尤其涉及一种提高浆态床费托合成工艺开车效率的方法。

背景技术:

1、本发明背景技术中公开的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、煤炭间接液化工艺主要包括煤气化、煤气净化、费托合成反应以及产物分离精制等过程,其中费托合成反应只有在催化剂作用下才能实现。在浆态床费托合成工艺中,无论采用钴基催化剂还是铁基催化剂,需要将其进一步还原为具备对合成反应起催化作用所需要的物理结构和化学状态,才具有催化剂的活性。一般而言,催化剂在送入浆态床反应器之前被还原反应器还原成具有活性的催化剂,或者采用费托合成反应器直接还原催化剂。新鲜催化剂的还原是工业生产的开始,也是催化剂生产和使用过程中一个至关重要的环节。提高各装置开车效率并达到满负荷,节约开车成本,是煤炭间接液化需研究解决的课题。

3、纵观煤间接液化项目中,常规费托合成反应器开车方案多以费托合成反应器加入一定量的开车油,在一定温度和压力下,等待催化剂还原单元将还原好的铁基催化剂加入合成反应系统,由于多台费托合成反应器配套只有一台还原反应器,且按照还原反应器的设计规模及还原程序计算,除催化剂倒运、添加之外还需经历还原阶段和调整阶段,还原一批次新鲜催化剂至少需要72h,且在此过程中系统放空大量精制气(即合成气,为费托合成反应主要原料气,其主要成分为co+h2),造成绝对的浪费,不利于煤间接液化项目经济运行。

4、专利cn106350095a(公开日:2017.01.25)提供了一种缩短费托合成反应系统开车时间的方法,其将气化粗合成气进行全变换,使合成气氢气含量达80%以上,经低温甲醇洗去除酸性气体后送至合成单元进行系统置换,短时间即可置换合格,节省了置换时间,减少了大量合成气放空,缩短开车时间,原有工艺开车前需要开psa和加氢压缩机,全变换工艺合成气直接送合成,开车时间由3小时以上缩短为半小时。该方法是采用净化工段到合成工段联动置换的方式仅缩短开车时间约2.5h,但其并未解决催化剂在系统开车还原期间精制气放空浪费问题。

5、专利cn110003933a(公开日:2019.07.12)公开了一种提高工业费托合成投料开车效率的费托合成装置和方法,初次投料开车和检修后开工,催化剂在费托合成反应器内还原,催化剂一次还原量大,大大缩短了合成反应器达到满负荷的时间,提高了投料开车效率。然而,该方法仍然需要在装置初次投料开车和检修后开工才进行催化剂还原,其不仅占用还原过程时间而且在还原过程中会有大量精制气放空造成浪费,同时在合成反应器内原位还原的催化剂不便于长时间储存。

6、由此可见,如何提供一种大幅缩短浆态床费托合成系统消缺完成后的开车时间并彻底解决精制气放空造成浪费的方法是亟待解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种提高浆态床费托合成系统开车效率的方法,解决浆态床费托合成系统开车时间过长以及还原催化剂时精制气放空造成浪费的问题。

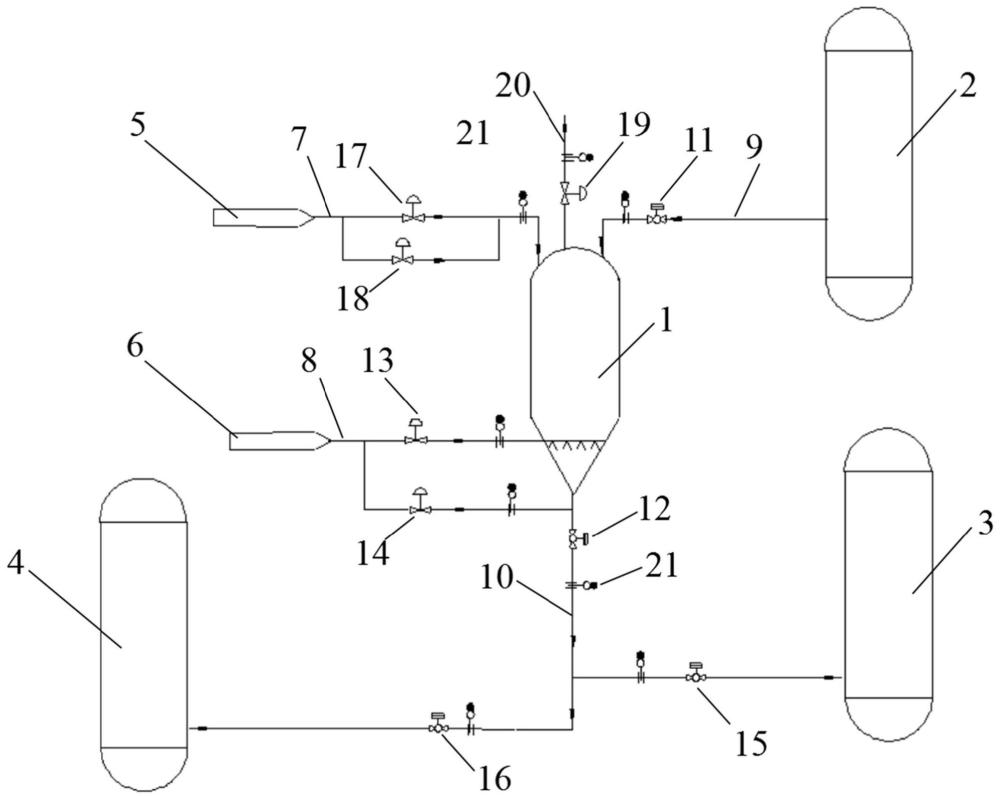

2、本发明提供了一种提高浆态床费托合成系统开车效率的方法,所述浆态床费托合成系统包括催化剂还原反应器、催化剂储存槽和费托合成反应器;

3、所述方法包括如下步骤:在浆态床费托合成系统停车前,将催化剂还原反应器中还原的催化剂转移至催化剂储存槽进行固化储存,待所述浆态床费托合成系统开车时,投用热源融化催化剂储存槽中的催化剂,使融化后的催化剂直接投入使用;

4、所述固化储存步骤为:使催化剂储存槽中的催化剂降温固化,并通过氮封和盲板对催化剂储存槽进行工艺隔离。

5、优选的,所述固化储存的时间为1~50天,优选为8~45天。

6、优选的,所述浆态床费托合成系统还包括充压氮气罐和鼓泡热氮气罐,所述催化剂储存槽顶部与充压氮气罐通过充压管路相连,底部与鼓泡热氮气罐通过鼓泡管路相连;所述催化剂储存槽本体设有伴热装置。

7、优选的,所述催化剂储存槽顶部与催化剂还原反应器之间通过进料管路相连,所述催化剂储存槽底部与费托合成反应器之间通过出料管路相连。

8、优选的,所述伴热装置采用蒸汽伴热或电伴热,伴热装置运行时的伴热温度在200℃以上。

9、优选的,所述鼓泡管路的氮气温度为60-180℃,氮气流量不小于180m3/h,优选为200m3/h。

10、优选的,所述催化剂储存槽底部为锥型设计。

11、优选的,所述固化储存的步骤如下:

12、在还原后的催化剂转移至催化剂储存槽之后,将进料管路串气吹扫,确保进料管道内无留存催化剂;然后停止运行催化剂储存槽的伴热装置;通过鼓泡热氮气罐通入的氮气使催化剂储存槽中的催化剂浆液逐步降温固化;在进料管路、出料管路和鼓泡管路上设置盲板;充压氮气罐鼓入氮气对催化剂储存槽进行氮封,然后在充压管路上设置盲板,使催化剂储存槽处于工艺隔离状态。

13、优选的,所述催化剂储存槽的顶部还设置有放空管路,在将进料管路串气吹扫步骤之后,通过放空管路将催化剂储存槽的压力泄压至常压;氮封步骤前在放空管路上设置盲板。

14、优选的,所述逐步降温固化步骤为:

15、(1)控制鼓泡管路氮气温度在150~160℃,将催化剂储存槽内催化剂温度降至150~160℃;

16、(2)控制鼓泡管路氮气温度110~120℃,将催化剂储存槽内催化剂温度降至110~120℃;

17、(3)控制鼓泡管路氮气温度70~80℃,将催化剂储存槽内催化剂温度降至70~80℃,催化剂浆液基本凝固;降温过程中催化剂储存槽压力控制微正压。

18、与现有技术相比,本发明取得了以下有益效果:

19、(1)本发明通过将还原好的催化剂提前置于催化剂储存槽中进行固化储存,待浆态床费托合成系统开车时立即加热后投入使用,无需经过前期还原催化剂的阶段,因此可以彻底解决装置开车初期净化精制气放空浪费问题,有效缩短费托合成装置投料开车和检修后开始时间(约72小时),提高装置运行效率;

20、(2)本发明上述方法可以节约开车成本费用约300万元,提前投料产出粗油品约3000吨,提高煤制油系统经济运行水平,对大型工业化煤间接液化制油项目具有切实可行的技术指导意义;

21、(3)本发明的固化储存装置可以实现催化剂原有性能(包括催化剂形态、反应活性、选择性、产物结构分布等)在长达45天的存储时间内不发生改变,确保开车时对其进行加热熔融即可立即投入费托合成工艺。

技术特征:1.一种提高浆态床费托合成系统开车效率的方法,所述浆态床费托合成系统包括催化剂还原反应器、催化剂储存槽和费托合成反应器,其特征在于,包括如下步骤:

2.如权利要求1所述的方法,其特征在于,所述固化储存的时间为1~50天,优选为8~45天。

3.如权利要求1所述的方法,其特征在于,所述浆态床费托合成系统还包括充压氮气罐和鼓泡热氮气罐,所述催化剂储存槽顶部与充压氮气罐通过充压管路相连,底部与鼓泡热氮气罐通过鼓泡管路相连;所述催化剂储存槽本体设有伴热装置。

4.如权利要求3所述的方法,其特征在于,所述催化剂储存槽顶部与催化剂还原反应器之间通过进料管路相连,所述催化剂储存槽底部与费托合成反应器之间通过出料管路相连。

5.如权利要求3所述的方法,其特征在于,所述伴热装置采用蒸汽伴热或电伴热,伴热装置运行时的伴热温度在200℃以上。

6.如权利要求3所述的方法,其特征在于,所述鼓泡管路的氮气温度为60-180℃,氮气流量不小于180m3/h,优选为200m3/h。

7.如权利要求1所述的方法,其特征在于,所述催化剂储存槽底部为锥型设计。

8.如权利要求4所述的方法,其特征在于,所述固化储存的步骤如下:

9.如权利要求8所述的方法,其特征在于,所述催化剂储存槽的顶部还设置有放空管路,在将进料管路串气吹扫步骤之后,通过放空管路将催化剂储存槽的压力泄压至常压;氮封步骤前在放空管路上设置盲板。

10.如权利要求8所述的方法,其特征在于,所述逐步降温固化步骤为:

技术总结本发明涉及费托合成技术领域,尤其涉及一种提高浆态床费托合成工艺开车效率的方法,包括如下步骤:在浆态床费托合成系统停车前,将催化剂还原反应器中还原的催化剂转移至催化剂储存槽进行固化储存,待所述浆态床费托合成系统开车时,投用热源融化催化剂储存槽中的催化剂,使融化后的催化剂直接投入使用;所述固化储存步骤为:使催化剂储存槽中的催化剂降温固化,并通过氮封和盲板对催化剂储存槽进行工艺隔离。本发明可以彻底解决装置开车初期净化精制气放空浪费问题,有效缩短费托合成装置投料开车和检修后开始时间,提高装置运行效率,同时可以大幅节约开车成本费用,提高煤制油系统经济运行水平。技术研发人员:张浩,张雨,王亚军,田佰起,薛蓉,潘家斌,王密仓,刘凯,贺昌受保护的技术使用者:陕西未来能源化工有限公司技术研发日:技术公布日:2024/3/24本文地址:https://www.jishuxx.com/zhuanli/20240726/130405.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表