一种焦炉煤气的净化方法及其装置与流程

- 国知局

- 2024-07-29 10:00:35

本发明涉及焦炉煤气脱硫工艺,特别是涉及一种焦炉煤气的净化方法及其装置。

背景技术:

1、焦炉气,又称焦炉煤气,由几种烟煤配制成的炼焦用煤在炼焦炉中经过高温干馏后,在产出焦炭和焦油产品的同时所产生的一种可燃性气体,是炼焦工业的副产品。

2、焦炉煤气制氢作为目前运行成本最低的制氢工艺,在有条件的场合基本都采用本方法制氢,但如果原料气中的氧含量较高,满足不了制氢系统的后续要求,需要脱氧净化,为了保护脱氧催化剂,需要增加脱硫装置将气体中的有机硫脱除。

3、申请号为201610773865.0的中国专利公开了一种焦炉气精脱硫工艺,该工艺按以下步骤进行:(1)焦炉气在60-80℃温度条件下,经脱油塔和预脱硫塔对焦炉气进行粗脱硫和脱油除杂处理;(2)将步骤(1)处理后的焦炉气经压缩机增压到2.5mpa,首先经换热器换热到一定温度后进入预加氢反应器,再经加热器加热260-300℃后进入主加氢反应器,在一定的反应温度及铁钼、镍钼或钴钼加氢脱硫催化剂的催化作用下,部分有机硫、氧气、烯烃与氢气发生反应,转化为硫化氢、水、饱和烃,从而得到脱除;(3)将步骤(2)处理后的焦炉气经换热器换热后温度降至280-360℃,进入中温脱硫塔脱除h2s及大部分有机硫;(4)将步骤(3)处理后的焦炉气进入中温水解塔在温度为200-260℃的条件下将cos和cs2有机硫进一步转化为h2s;(5)将步骤(4)处理后的焦炉气进入精脱硫塔进行精脱硫,精脱硫剂可以将全部的无机硫及部分的有机硫脱除。

4、该脱硫工艺存在较多缺陷,主要有以下方面:一、在步骤(2)中先对粗脱硫的氧气进行加氢反应,但是焦炉气中的有机硫会破坏脱氧催化剂,影响脱氧的效果,处理后的气体中氧气含量较高为0.02%(200ppm);二、步骤(4)中温水解所需的反应温度高达200-260℃,耗费能量,成本高;三、需要预脱硫、预加氢反应、主加氢反应、中温脱硫、中温水解、精脱硫这至少6个步骤才能实现脱硫效果,工艺冗长,操作步骤多,不利于工业化大规模生产。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种焦炉煤气的净化方法及其装置,用于解决现有技术中脱氧工序中有机硫对脱氧催化剂的破坏、中温水解消耗能量多、工艺冗长的问题。

2、为实现上述目的及其他相关目的,本发明提供以下技术方案:

3、本发明的第一方面,提供一种焦炉煤气的净化方法,包括以下步骤:

4、s1、通过粗脱硫塔对焦炉煤气进行粗脱硫;

5、s2、将粗脱硫后的焦炉煤气升温后通入转换器,使有机硫转化为无机硫;

6、s3、将步骤s2处理后的焦炉煤气通入精脱硫塔进行精脱硫,精脱除无机硫,同时脱除少量的有机硫,使总硫降至<0.1ppm;

7、s4、对脱硫后的焦炉煤气进行预加热升温,然后进入除氧器,使焦炉煤气中的杂质氧气和氢气反应生成水蒸气;

8、s5、除氧后的焦炉煤气经过冷却降温,再进入汽水分离器进一步除水,最后冷冻干燥。

9、作为本发明的进一步方案:在步骤s1中,粗脱硫塔内装填有碱改性活性炭,所述碱改性活性炭吸附剂为sq105活性炭吸附剂。

10、另外,本发明提供一种自制碱改性活性炭的方法,所述碱改性活性炭的制备方法包括以下步骤:

11、a1、将活性炭先酸洗至中性;

12、a2、将中性的活性炭浸渍于金属氧化物或其盐类的溶液中;

13、a3、将过滤后的活性炭在惰性气体的保护下进行微波辐照,辐照温度在700℃~800℃,辐照功率500~1000w,辐照时间15~30min;

14、a4、经洗涤干燥后得到碱改性活性炭。

15、在碱改性活性炭的制备过程中,本发明在a3步骤中对活性炭进行微波辐照处理,一方面,微波辐照作用下活性炭迅速升温,引起骨架收缩,从而改变活性炭孔的结构,使得活性炭平均孔容增大,增加活性炭的比表面积;另一方面,微波辐照会引起活性炭表面酸性官能团的降低,使碱性官能团均显著增加,从而使得活性炭表面碱性增强。

16、作为本发明的进一步方案:在步骤s2中,粗脱硫后的焦炉煤气升温至100℃~150℃,所述转换器内装填有水解催化剂。

17、现有技术中,由于水解催化剂的限制,将有机硫水解催化成h2s的温度至少是180℃以上,而本发明通过对水解催化剂的选取和改进,将水解催化的温度降至100℃~150℃,优选为120℃~140℃,从而达到节能效果。

18、具体的,所述水解催化剂为tio2基水解催化剂,所述tio2基水解催化剂的载体为tio2,并加入少量粘结剂和活性组份通过混捏-浸渍法制备而成。其中,所述粘结剂为al2o3,所述活性组份为碱性氧化物和稀土氧化物。

19、本发明的水解催化剂采用改性二氧化钛为载体,配上具有抗硫酸盐化、耐水热稳定性好、粘结性能好的粘结剂al2o3,并且al2o3具有较大比表面和孔容。本发明还采用稀土氧化物来调节催化剂的表面酸性。优选的,所述稀土氧化物包括钙钛矿复合氧化物。钙钛矿复合氧化物是一种纳米化合物,它具有颗粒的小尺寸效应、表面效应、量子尺寸效应和宏观量子隧道效应等,这就使它具备了调节水解催化剂表面酸性的优越条件。

20、作为本发明的进一步方案:在步骤s3中,精脱硫塔内装填有精脱硫催化剂,所述精脱硫催化剂为负载金属氧化物的改性活性炭,所述金属氧化物包括铜氧化物、铁氧化物、锌氧化物、铝氧化物、锰氧化物或镍氧化物,所述改性活性炭接枝了超支化聚合物。

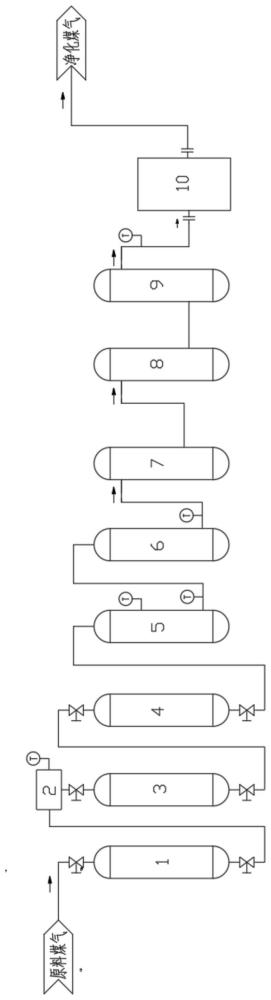

21、具体的,所述负载金属氧化物的改性活性炭的制备方法包括以下步骤:

22、b1、在活性炭表面进行羟基化处理,再硅烷化处理,使活性炭得到能够接枝超支化聚合物的位点;

23、b2、以纳米二氧化硅作为模板剂制备活性炭前驱体,将超支化聚合物接枝到活性炭前驱体上;

24、b3、通过氢氟酸去除活性炭孔道内的模板剂,然后洗至碱性,得到改性活性炭;

25、b4、将得到的改性活性炭浸渍于金属氧化物的溶液中,经过滤、烘干、煅烧、冷却,得到负载金属氧化物的改性活性炭。

26、本发明通过活性炭孔道内填充、去除模板剂,将大部分的超支化聚合物接枝到活性炭孔道的外表面,孔道内部较少受影响,使活性炭的吸附性能得到充分的发挥。此时,由于接枝了大量的超支化聚合物,使得改性活性炭含有大量末端羧酸根和氨基,当h2s气体通过时,很容易和h+结合,从而对h2s进行化学吸附,再加上活性炭本身的物理吸附,物理吸附和化学吸附相结合,使其具有优异的吸附性能。同时超支化聚合物具有高度支化的三维球状结构,因其非平面的空间结构,使得活性炭分子间有大量的孔隙,负载金属氧化物脱硫剂后,增加了硫化氢与脱硫剂的接触面积,提升脱硫效率;另外,接枝超支化后的活性炭分子间距离增大,不会在短时间内造成硫堵现象。经过的该改性活性炭的精脱除,可以脱除全部的无机硫,使总硫降至<0.1ppm。

27、于本发明的一实施例中,在步骤s4中,将脱硫后的焦炉煤气预加热升温至260℃~320℃。

28、在步骤s4中,脱氧器内装填有可变价态的过渡金属、稀土元素配制的不含镍、钴和铁的脱氧催化剂。在脱氧催化剂的作用下,焦炉煤气中的杂质氧气与氢气反应生成水蒸气,使氧含量降至1ppm以下。脱氧水解催化剂不含镍、钴、铁,避免了本类型气体一氧化碳组分在260℃~320℃形成羰基镍、羰基钴、羰基铁,从而损坏脱氧水解催化剂的问题

29、加氢除氧反应后的气体经过两级冷却器的冷却降温后,进入汽水分离器进一步除水,大部分的水蒸气会冷凝下来,气体最后经过冷冻干燥机进一步的冷冻干燥,合格的气体流出送往后端。

30、本发明的第二方面,提供一种焦炉煤气的净化装置,包括依次连接的粗脱硫塔、转换器、精脱硫塔、第二加热器、除氧器、第一冷却器、第二冷却器、汽水分离器和冷冻干燥机,所述转换器的进口端设有第一加热器,所述第一加热器、第二加热器和除氧器上均装有温度传感器。

31、如上所述,本发明的一种焦炉煤气的净化方法及其装置,具有以下有益效果:

32、1、本发明先通过粗脱硫、水解和精脱硫工序将总硫降至<0.1ppm后,再对焦炉煤气进行加氢脱氧处理,避免有机硫破坏脱氧催化剂,明显提高脱氧效果,使氧气含量小于1ppm。

33、2、本发明特别选用tio2基水解催化剂,其中加入稀土氧化物作为活性组分,将水解催化的温度降至100℃~150℃,从而达到节能效果;并且使有机硫转化为无机硫的转化率极大地提高。

34、3、本发明特别选用负载金属氧化物的改性活性炭作为精脱硫催化剂,极大地提高了对无机硫的脱除;且本发明的脱硫工序只有三步,简单便捷,适用于工业化生产。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130395.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。