一种批次进料方式制造针状焦的方法和装置与流程

- 国知局

- 2024-07-29 10:03:53

本发明属于石油化工,特别是涉及一种批次进料方式制造针状焦的方法和装置。

背景技术:

1、近些年,我国针状焦生产技术快速发展,在生产工艺方面,与常规延迟焦化不同,针状焦生产通常采用加压、变温、大循环比操作。也就是说,在一个反应周期内,原料持续送进焦炭塔,通过调整压力、温度、循环比等参数,获得针状焦产品。

2、cn113004924a公开了一种针状焦生产工艺,将原料油与减压渣油混合后送至焦炭塔进行焦化反应,期间控制循环比为0.15-0.20,可以得到高颗粒强度系数的针状焦。

3、cn103184057a公开了一种生产针状焦的方法,包含3个步骤:(1)将新鲜原料以相对较低温度进入焦炭塔;(2)第一步完成后,提高加热炉出口温度,将新鲜原料和焦化重馏分油混合送至焦炭塔;(3)当焦炭塔达到固化生焦温度后,将第一步生成的焦化中间馏分油以较高温度送至焦炭塔。该方法可以提高焦炭塔内不同部位针状焦性质的均匀性。

技术实现思路

1、经过刻苦的研究,本发明的发明人发现,芳碳率不同或聚合能力不同的生焦原料,生焦反应完成所需要的时间不同。为此,通过使芳碳率不同或聚合能力不同的原料在焦炭塔内的停留时间不同,就可以制造出产品质量均一的针状焦。根据本发明,可以提高针状焦产品的微观组织结构,减少短纤维、小片等组织结构生成,得到高品质针状焦。本发明在这些发现的基础上完成。

2、本发明在第一方面涉及一种针状焦的制造方法,包括以预定的时间间隔将n个(n为2以上的整数,优选2-15或3-5)原料油顺次加入焦化反应的步骤,其中设第i个(n-1≥i≥1)原料油的芳碳率为a(单位是mol%),设第i+1个原料油的芳碳率为b(单位是mol%),设第1个原料油的芳碳率为a1(单位是mol%),设第n个原料油的芳碳率为b1(单位是mol%),则b≥a(优选b-a≥5mol%或b-a≥10mol%),并且b1大于a1(优选b1-a1≥10mol%或b1-a1≥20mol%)。

3、本发明在第二方面涉及一种针状焦的制造装置,包括以下单元:

4、原料油提供单元:被构造为提供n个(n为2以上的整数,优选2-15或3-5)原料油,其中设第i个(n-1≥i≥1)原料油的芳碳率为a(单位是mol%),设第i+1个原料油的芳碳率为b(单位是mol%),设第1个原料油的芳碳率为a1(单位是mol%),设第n个原料油的芳碳率为b1(单位是mol%),则b≥a(优选b-a≥5mol%或b-a≥10mol%),并且b1大于a1(优选b1-a1≥10mol%或b1-a1≥20mol%),

5、焦化单元,被构造为接收所述n个原料油,并使其发生焦化反应而得到针状焦,

6、控制单元,被构造为以预定的时间间隔使所述n个原料油从所述原料油提供单元顺次进入所述焦化单元。

7、技术效果

8、与现有技术相比,本发明可以具有以下优点之一或者多个或全部以下优点的组合:

9、(1)根据一个优选的实施方式,本发明将焦化反应周期分为三个阶段,可以提高针状焦的性能。在第一个阶段,焦化进料为第一原料(第一重油),包含大量加氢产物,聚合能力低,在焦炭塔内停留时间长,可以促进第一原料向大分子转化;在第二阶段,焦化进料为第二原料(中间馏分油),由于分子经过断侧链等裂化反应,芳碳率提高,聚合能力增强,形成大分子结构所需的时间比第一原料短;在第三阶段,焦化进料为第三原料(第三重油),第三原料已经经过延迟焦化反应,其芳碳率更高,为体系供热能力强,有助于提高针状焦性质。针对三种原料分子结构不同,在焦炭塔内停留时间也不同,有利于针状焦产品质量均一。

10、(2)根据一个优选的实施方式,本发明的发明人在研究过程中发现,催化油浆在加氢脱硫的同时,还会伴有c=c双键饱和、芳环饱和、芳环开环等反应。与催化油浆相比,加氢后催化油浆的裂化活性提高,而缩合反应性能降低,在后续制备针状焦过程中,加氢油浆缩合成大分子直至形成广域中间相的周期变长,不利于得到高品质针状焦。本发明针状焦制造方法和生产系统中,将加氢后得到的催化油浆分离得到的重组分(第一重油)先进行裂化反应,芳烃发生断侧链反应,转化为带有少量短侧链的芳烃结构,裂化产物再进行馏分切割,取富集三环和四环芳烃馏分作为制备针状焦的原料。

11、(3)根据一个优选的实施方式,本发明针状焦制造方法中,充分利用了催化油浆中的芳烃,最大程度将芳烃转化为适于制备针状焦的三环和四环芳烃,提高针状焦收率。催化油浆的全馏分都进行加氢处理,催化油浆中含有的五环及五环以上芳烃依次经过加氢、分馏、裂化反应后,这部分五环以上芳烃经过加氢反应会转化为带有饱和侧链的四环芳烃,甚至转化为带有饱和侧链的三环芳烃,这些芳烃进一步经过裂化反应,会转化为带有短侧链的四环芳烃或者三环芳烃(针状焦原料的理想组分),可以最大程度有效利用催化油浆中五环及五环以上芳烃。而现有技术中一般是将催化油浆分馏后选取合适馏分进行加氢,或者加氢后选取合适馏分作为生产针状焦原料,导致催化油浆中这部分含有五环及五环以上芳烃没有被合理利用,无法作为生产针状焦的原料。本发明方法可以将催化油浆中的这部分五环及五环以上芳烃转化为针状焦原料,提高了催化油浆有效利用效率,提高了针状焦原料和针状焦收率,并提升了催化油浆的经济价值。而且,第一轻油中含有的二环芳烃和部分三环芳烃经过缩合反应,也可以转化为三环和四环芳烃,也变为针状焦的优质原料。

12、(4)根据一个优选的实施方式,本发明针状焦制造方法可以降低焦化装置热负荷。加氢油浆在针状焦制备条件下,芳烃断侧链等裂化反应为吸热反应,生成的小分子逸出也会带走大量热量,导致体系温度偏低,为了促进芳烃分子缩合成大分子,则需要不断提高焦化加热炉出口温度,以将更多的热量带入焦炭塔内。本发明催化油浆处理方法和处理系统中,设置单独的裂化反应系统,在焦化反应第二阶段,将加氢后催化油浆断侧链反应转移到裂化反应器中,在合适的温度、压力、停留时间条件下,获得带有短侧链的芳烃原料。而且,在裂化反应器中注入蒸汽,可以将裂化生成的小分子快速带出反应器,避免停留在裂化反应器中发生二次缩合反应。

13、(5)根据一个优选的实施方式,本发明针状焦制造方法可以扩大针状焦原料来源,引入第一副原料油与第一重油混合,在裂化反应系统发生分子结构优化反应,第一副原料油中的饱和烃和芳烃侧链在裂化反应系统中去除;和/或引入第二副原料油,与裂化产物进行调和,改善针状焦原料的芳烃组成。

技术特征:1.一种针状焦的制造方法,包括以预定的时间间隔将n个(n为2以上的整数,优选2-15或3-5)原料油顺次加入焦化反应的步骤,其中设第i个(n-1≥i≥1)原料油的芳碳率为a(单位是mol%),设第i+1个原料油的芳碳率为b(单位是mol%),设第1个原料油的芳碳率为a1(单位是mol%),设第n个原料油的芳碳率为b1(单位是mol%),则b≥a(优选b-a≥5mol%或b-a≥10mol%),并且b1大于a1(优选b1-a1≥10mol%或b1-a1≥20mol%)。

2.权利要求1所述的制造方法,其中所述第1个原料油的芳碳率为40mol%-80mol%(优选55mol%-75mol%),第m个(m是大于1小于n的任意整数)原料油的芳碳率为60mol%-90mol%(优选70mol%-85mol%),所述第n个原料油的芳碳率为大于75mol%(优选80mol%-95mol%)。

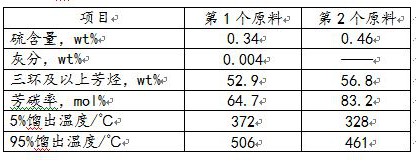

3.权利要求1所述的制造方法,其中所述第i个(n-1≥i≥1)原料油的硫含量不大于0.45wt%(优选不大于0.37wt%),灰分含量不大于0.05wt%(优选不大于0.01wt%),5%馏出温度为330℃-430℃(优选360℃-400℃),95%馏出温度为470℃-530℃(优选485℃-510℃),三环及三环以上芳烃含量大于35wt%(优选38-60wt%),所述第n个原料油的硫含量不大于0.55wt%(优选不大于0.5wt%),灰分含量不大于0.05wt%(优选不大于0.01wt%),5%馏出温度为280℃-380℃(优选310℃-360℃),95%馏出温度不大于480℃,三环及三环以上芳烃含量大于40wt%(优选45-65wt%)。

4.权利要求1所述的制造方法,其中设所述焦化反应的反应周期为t(单位是小时),则所述预定的时间间隔将所述焦化反应分割为n个反应区段,并且在每个反应区段内,从该反应区段的反应时间开始直至结束,连续或间歇加入该反应区段所对应的原料油。

5.权利要求4所述的制造方法,其中在每个反应区段内,从该反应区段的反应时间开始直至结束,不加入非该反应区段所对应的原料油。

6.权利要求1所述的制造方法,其中设所述焦化反应的反应周期为t(单位是小时),则所述预定的时间间隔将所述焦化反应分割为n个反应区段,并且,设第1个反应区段的反应时间为t1(单位是小时),设第m个(m是大于1小于n的任意整数)反应区段的反应时间为tm(单位是小时),设第n个反应区段的反应时间为tn(单位是小时),则t1/t=5%-40%(优选10%-25%),tm/t=15%-85%(优选25%-70%),tn/t=15%-80%(优选25%-55%)。

7.权利要求1所述的制造方法,其中在所述n个原料油中,所述第1个原料油是催化油浆的加氢产物,所述第n个原料油是焦化油气的重质部分,其他原料油中的任意一个是所述催化油浆的加氢产物的裂化产物。

8.权利要求1所述的制造方法,其中n=3,则所述原料油的数量为3个,即第1个原料油、第2个原料油和第3个原料油,所述焦化反应的反应周期t被分割为3个反应区段,即第1个反应区段、第2个反应区段和第3个反应区段,其中在所述第1个反应区段中,将所述第1个原料油加入所述焦化反应,在所述第2个反应区段中,将所述第2个原料油加入所述焦化反应,在所述第3个反应区段中,将所述第3个原料油加入所述焦化反应。

9.权利要求8所述的制造方法,其中所述第1个原料油的制造方法包括:催化油浆经过净化处理后得到净化油浆进入加氢处理系统,在氢气和加氢催化剂作用下进行加氢反应,加氢反应生成物经分离后得到气相料流和液相料流,液相料流进入第一分离系统,得到第一轻油和第一重油,其中以所述第一重油作为所述第1个原料油。

10.权利要求9所述的制造方法,其中所述催化油浆的灰分含量高于0.01wt%,硫含量高于0.5wt%。

11.权利要求9所述的制造方法,其中所述净化油浆的灰分含量≯0.008wt%,优选灰分含量≯0.005wt%。

12.权利要求9所述的制造方法,其中所述净化处理为脱固处理,脱固处理采用过滤、离心沉降、絮凝沉降处理方式中的任一种或几种,优选采用过滤。

13.权利要求9所述的制造方法,其中所述加氢反应的操作条件如下:反应温度为310℃-450℃,优选为340℃-390℃,反应压力为2mpa-20mpa,优选为4mpa-8mpa,氢油体积比为100-2500,优选为800-1800,液时体积空速为0.1h-1-2.0h-1,优选为0.6h-1-1.2h-1。

14.权利要求9所述的制造方法,其中所述液相料流为分离出不凝汽的液相料流,优选为分离出不凝汽和石脑油馏分的液相料流,和/或,所述液相料流中硫含量≯0.4wt%,优选硫含量≯0.35wt%。

15.权利要求9所述的制造方法,其中所述第一重油的5%馏出温度为330℃-420℃,优选360℃-400℃,和/或,所述第一轻油的95%馏出温度为310℃-420℃,优选340℃-400℃。

16.权利要求9所述的制造方法,其中所述第一轻油排出装置,或者送至缩合反应系统进行处理,又或者部分排出装置,部分送至缩合反应系统进行处理。

17.权利要求16所述的制造方法,其中所述缩合反应系统的操作条件为:反应温度为350℃-530℃,优选为380℃-450℃,反应压力为0.01mpa-5mpa,优选1mpa-3mpa,停留时间为0.1h-15h,优选0.5h-6h。

18.权利要求8所述的制造方法,其中所述第1个反应区段的反应时间占所述反应周期t的5%-40%,优选10%-25%,和/或,所述第2个反应区段的反应时间占所述反应周期t的15%-85%,优选25%-70%。

19.权利要求1所述的制造方法,其中所述焦化反应的反应周期为24-92小时(优选36-60小时)。

20.权利要求8所述的制造方法,其中所述第2个原料油的制造方法包括:所述第1个原料油(比如所述第一重油)进入裂化反应系统,在载气存在条件下发生裂化反应,得到的裂化产物进入第二分离系统,分离后得到第二轻油、中间馏分油和第二重油,其中以所述中间馏分油作为所述第2个原料油。

21.权利要求20所述的制造方法,其中所述裂化反应的操作条件如下:反应温度为380℃-520℃,优选420℃-490℃,反应压力为0.1mpa-5mpa,优选0.2mpa-1.0mpa,停留时间0.01h-30h,优选0.1h-3h,油汽质量比为100:0.1-100:20,优选100:1-100:8。

22.权利要求20所述的制造方法,其中所述中间馏分油5%馏出温度为340℃-430℃,优选360℃-400℃,95%馏出温度为470℃-530℃,优选485℃-510℃,硫含量≯0.43wt%,优选≯0.37wt%,灰分含量≯0.006wt%,优选≯0.004wt%,和/或,所述第二轻油的95%馏出温度为330℃-430℃,优选350℃-400℃,和/或,所述第二重油的5%馏出温度为470℃-540℃,优选485℃-520℃。

23.权利要求20所述的制造方法,其中所述第1个原料油与第一副原料油一起进入所述裂化反应系统,第一副原料油中灰分含量不大于0.02wt%,优选不大于0.01wt%,硫含量不大于0.4wt%,优选为硫含量不大于0.35wt%,三环及三环以上芳烃含量不小于40wt%,芳碳率不小于40mol%,优选55mol%-80 mol%,馏程范围为300℃-550℃,优选330℃-510℃。

24.权利要求23所述的制造方法,其中所述第一副原料油是选自催化油浆、乙烯焦油、减压蜡油、焦化蜡油、脱沥青油、加氢生成油中的一种或几种。

25.权利要求23所述的制造方法,其中所述第一副原料油与所述第1个原料油的质量比为0:100-50:100,优选5:100-20:100。

26.权利要求20所述的制造方法,其中所述裂化产物与第二副原料油一起进入所述第二分离系统,第二副原料油中灰分含量不大于0.02wt%,优选不大于0.01wt%,硫含量不大于0.4wt%,优选为硫含量不大于0.35wt%,芳烃含量为50wt%-95wt%,优选为65wt%-90wt%,其中三环及三环以上芳烃含量不小于40wt%,芳碳率不小于50mol%,优选不小于75 mol%。

27.权利要求26所述的制造方法,其中所述第二副原料油是选自催化油浆、乙烯焦油、减压蜡油、焦化蜡油、脱沥青油中的一种或几种。

28.权利要求26所述的制造方法,其中所述第二副原料油与所述裂化产物的质量比为0:100-100:10,优选5:100-20:100。

29.权利要求20所述的制造方法,其中所述裂化产物与所述第一轻油经缩合反应得到的产物一起进入所述第二分离系统进行分离。

30.权利要求29所述的制造方法,其中所述裂化产物与所述第一轻油缩合反应得到的产物的质量比为100:0-100:20,优选100:0-100:5。

31.权利要求8所述的制造方法,其中所述第3个原料油的制造方法包括:所述焦化反应生成的焦化油气进入第三分离系统,分离后得到焦化气体、第三轻油和第三重油,其中以所述第三重油作为所述第3个原料油。

32.权利要求31所述的制造方法,其中所述第三重油的5%馏出温度为280℃-380℃,优选310℃-360℃,和/或,所述第三轻油的95%馏出温度为270℃-380℃,优选300℃-360℃。

33.权利要求1所述的制造方法,其中所述焦化反应的操作条件为:加热炉出口温度为420℃-560℃,优选440℃-530℃,升温速率为0.5℃/h-30℃/h,优选3℃/h -7℃/h;焦炭塔塔顶压力为0.01mpa-2.5mpa,优选0.2mpa-1.3mpa,恒压操作,或者变压操作,如果采用变压操作,变压速率为0.1mpa/h-5 mpa/h;反应周期为24-92小时(优选36-60小时)。

34.一种针状焦的制造装置,包括以下单元:

35.权利要求34所述的制造装置,其中n=3,并且包括:

36.权利要求35所述的制造装置,其中还包括缩合反应系统,其用于接收来自第一分离系统的第一轻油,第一轻油进入缩合反应系统,在缩合催化剂的作用下进行缩合反应,缩合反应得到的反应流出物进入第二分馏单元,与裂化反应流出物一起进行分离。

技术总结本发明涉及一种批次进料方式制造针状焦的方法和装置。根据本发明,可以制造出产品质量均一的针状焦。根据本发明的针状焦的制造方法,包括以预定的时间间隔将n个原料油顺次加入焦化反应的步骤,其中设第i个原料油的芳碳率为A(单位是mol%),设第i+1个原料油的芳碳率为B(单位是mol%),设第1个原料油的芳碳率为A1(单位是mol%),设第n个原料油的芳碳率为B1(单位是mol%),则B≥A,并且B1大于A1。技术研发人员:郭丹,侯栓弟,初人庆,武云,张媛媛受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/3/31本文地址:https://www.jishuxx.com/zhuanli/20240726/130535.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表