一种原油脱酸剂及其制备与应用的制作方法

- 国知局

- 2024-07-29 10:06:41

本发明属于原油脱酸,涉及一种原油脱酸剂及其制备与应用。

背景技术:

1、环烷酸腐蚀主要发生在炼油装置的高温部位。如常减压装置的常压转油线、减压转油线、常压炉及减压炉出口、常减压塔进料段塔壁、减三线等;催化裂化和焦化装置的主要腐蚀部位有高温重油管线、加热炉炉管、分馏塔及相应的换热器等。一般情况下,当原油的酸值大于0.5mgkoh/g,温度在270~280℃和350~400℃时环烷酸腐蚀较为严重。

2、环烷酸具有一元脂肪酸的全部特点,腐蚀大多发生在液相,如果气相中没有凝液和雾沫夹带,则气相腐蚀很小。但如果环烷酸在气相中产生冷凝液,将形成液相腐蚀,环烷酸与铁的腐蚀反应为:

3、2rcooh+fe→fe(rcoo)2+h2

4、由于腐蚀生成的环烷酸铁可以溶解在油中,易被流动的介质冲走,腐蚀形态为带锐角边的蚀坑或蚀槽,从而暴露出金属裸面,使腐蚀不断进行。在原油加工过程中,原油中的非活性硫在240~340℃可以分解生成硫化氢,在340~400℃时硫化氢又分解为硫。在高温下,单质硫或者其它活性硫具有非常强的活性,很容易和铁发生反应:

5、h2s+fe→fes+h2

6、s+fe→fes

7、生成的硫化亚铁不溶于油,覆盖在钢铁表面形成保护膜。在一定意义上能够阻止基底金属的继续腐蚀。但是如果有环烷酸存在,情况则有很大的不同。原油中环烷酸与硫化亚铁作用生成环烷酸铁和硫化氢,破坏防护膜,在高流速的环境下,流体带走腐蚀产物,使金属裸露出新的表面,同时带来腐蚀介质,于是腐蚀反应十分剧烈,这正是蒸馏装置高温、高速冲刷部位发生严重腐蚀的原因。

8、目前装置高温部位环烷酸腐蚀的防腐措施主要是掺炼、材质升级、添加高温缓蚀剂等手段,但均存在一定的自身局限性,不能从根本上解决环烷酸腐蚀的问题。因此开发一种适用于原油脱酸的添加剂势在必行。

9、现有技术中,各种脱酸工艺相对较为复杂,不易操作,难于实现工业化运行。

10、专利cn102051200a提供了一种石油原油和/或石油馏分油的脱酸方法,该方法包括在酯化反应条件下,在催化剂存在下使醇与石油原油和/或石油馏分油进行接触反应,所述催化剂含有y型分子筛和无机氧化物载体,所述y型分子筛与氨气气氛接触后在程序升温脱附曲线中在150℃之后不出现nh3的脱附峰,且所述y型分子筛相对于nay分子筛原料的相对结晶度为70%以上,na2o含量小于1重量%,晶胞常数为2.435-2.465纳米。根据本发明提供的石油原油和/或石油馏分油的脱酸方法,能够在不超过150℃的相对较低的温度和常压下,快速脱除石油原油和/或石油馏分油中的酸,且脱酸率高达80-95%;该方法脱酸工艺较为复杂,采用催化剂进行反应,现有工业装置难于实现。

11、专利cn201911098813.8公开了一种原油脱酸的方法。这种原油脱酸的方法包括以下步骤:1)将待脱酸的原油进行磁处理;2)将磁处理后的原油与脱酸剂通入微通道反应器中,进行脱酸反应,得到脱酸后的原油;但是该方法目前无法进行工业化应用。

12、专利cn201010106267.0公开了一种用于降低原油酸值的催化剂,将高酸原油加入该催化剂在200-400℃下,可以使原油或馏分油中的有机酸分解,降低其酸值和腐蚀性从而缓解高酸原油对设备腐蚀严重;但是该方法目前无法进行工业化连续应用。

13、目前存在的问题是亟需研究开发一种无需催化剂催化脱酸、脱酸工艺简单、现有工业装置即可实现脱酸,且可以实现连续化工业操作的原油脱酸技术。

技术实现思路

1、本发明的目的之一是针对现有技术存在的问题提供一种原油脱酸剂,该原油脱酸剂具有良好的酯化反应特性,和原油中的环烷酸进行酯化反应后的产物进入油相,不会造成污水cod增高;产品经离心脱水,使用更稳定,不会造成乳化现象;生产加工工艺简单易于实现,使用方便,对现有工艺不造成任何改变。

2、本发明的目的之二是提供一种上述原油脱酸剂的制备方法。

3、为此,本发明第一方面提供了一种原油脱酸剂,其包含二乙烯三胺和多乙烯多胺。

4、在本发明的一些实施例中,在所述原油脱酸剂中,二乙烯三胺与多乙烯多胺的质量比为1:3~5,优选为1:4~5。

5、根据本发明,所述原油脱酸剂含有其它胺类化合物;优选地,所述其它胺类化合物包括单乙醇胺和/或杂环胺。

6、在本发明的一些实施例中,在所述原油脱酸剂中,二乙烯三胺与其它胺类化合物的质量比为1:1。

7、本发明中,所述原油脱酸剂的含水量≤0.02%。

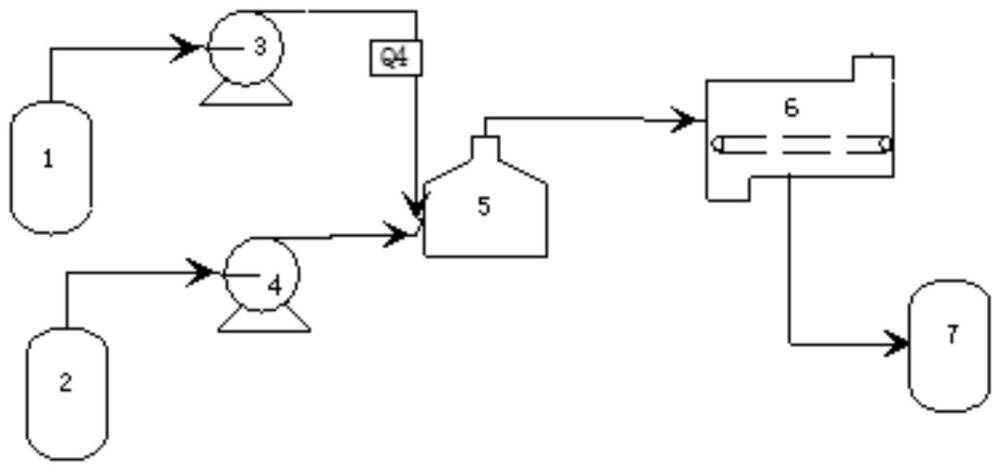

8、本发明第二方面提供了一种原油脱酸剂的制备方法,其包括:二乙烯三胺、多乙烯多胺和任选的其它胺类化合物混合,搅拌均匀,离心分离,获得原油脱酸剂。

9、在本发明的一些实施例中,所述搅拌的温度为10-30℃,优选为25-30℃。

10、在本发明的一些实施例中,所述搅拌的时间为50-80min,优选为60-70min。

11、在本发明的一些实施例中,所述离心分离的转速为2900-3000r/min。

12、本发明第三方面提供了如本发明第一方面所述的原油脱酸剂或如如本发明第二方面的制备方法制得的原油脱酸剂在原油脱酸中的应用。

13、根据本发明,所述应用包括将原油脱酸剂加入到原油中,反应,获得脱酸后的原油。

14、在本发明的一些实施例中,所述原油脱酸剂的加入量为640-650ppm,优选为645-650ppm。

15、在本发明的一些实施例中,所述反应的温度为105-115℃,优选为110-115℃。

16、本发明可以解决目前高硫原油的防腐问题,且生产成本低、收率高,可以连续工业化规模生产。与现有技术相比,本发明的有益效果如下:

17、(1)采用二乙烯三胺、多乙烯多胺作为原料,其结构存在氨基极性基团,具有良好的酯化反应特性。

18、(2)生产加工工艺简单易于实现,使用方便,对现有工艺不造成任何改变。

19、(3)产品经离心脱水,使用更稳定,不会造成乳化现象。

20、(4)和原油中的环烷酸进行酯化反应后的产物进入油相,不会造成污水cod增高。

技术特征:1.一种原油脱酸剂,其包含二乙烯三胺和多乙烯多胺。

2.根据权利要求1所述的原油脱酸剂,其特征在于,在所述原油脱酸剂中,二乙烯三胺与多乙烯多胺的质量比为1:3~5,优选为1:4~5。

3.根据权利要求1或2所述的原油脱酸剂,其特征在于,所述原油脱酸剂还含有其它胺类化合物;优选地,所述其它胺类化合物包括单乙醇胺和/或杂环胺。

4.根据权利要求3所述的原油脱酸剂,其特征在于,在所述原油脱酸剂中,二乙烯三胺与其它胺类化合物的质量比为1:1。

5.根据权利要求1-4中任意一项所述的原油脱酸剂,其特征在于,所述原油脱酸剂的含水量≤0.02%。

6.一种原油脱酸剂的制备方法,其包括:将二乙烯三胺、多乙烯多胺和任选的其它胺类化合物混合,搅拌均匀,离心分离,获得原油脱酸剂。

7.根据权利要求5所述的制备方法,其特征在于,所述搅拌的温度为10-30℃,优选为25-30℃;和/或,所述搅拌的时间为50-80min,优选为60-70min;和/或,所述离心分离的转速为2900-3000r/min。

8.如权利要求1-5中任意一项所述的原油脱酸剂或如权利要求6或7所述的制备方法制得的原油脱酸剂在原油脱酸中的应用。

9.根据权利要求8所述的应用,其特征在于,所述应用包括将原油脱酸剂加入到原油中,反应,获得脱酸后的原油。

10.根据权利要求9所述的应用,其特征在于,所述原油脱酸剂的加入量为640-650ppm,优选为645-650ppm;和/或,所述反应的温度为105-115℃,优选为110-115℃。

技术总结本发明涉及一种原油脱酸剂,其包含二乙烯三胺和多乙烯多胺,以及任选的其它胺类化合物(包括单乙醇胺和/或杂环胺)。该原油脱酸剂具有良好的酯化反应特性,和原油中的环烷酸进行酯化反应后的产物进入油相,不会造成污水COD增高;产品经离心脱水,使用更稳定,不会造成乳化现象;生产加工工艺简单易于实现,使用方便,对现有工艺不造成任何改变。技术研发人员:张由贵,张复修,徐钦峰,王效勇受保护的技术使用者:淄博凯美可工贸有限公司技术研发日:技术公布日:2024/4/8本文地址:https://www.jishuxx.com/zhuanli/20240726/130659.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表