一种脂肪族异氰酸酯焦油的资源化利用方法与流程

- 国知局

- 2024-07-29 10:05:48

本发明涉及制备异氰酸酯领域,具体涉及一种脂肪族异氰酸酯焦油的资源化利用方法。

背景技术:

1、异氰酸酯是生产聚氨酯的重要原料,在家电、建筑材料、家具、涂料、粘合剂、泡沫、皮革、人造革、软硬泡沫、弹性体以及弹力纤维等高分子材料中有着广泛的应用。异氰酸酯按结构分类,分为脂肪族、脂环族及芳香族异氰酸酯。异氰酸酯的生产方法分为光气化法和非光气化法。光气法毒性高,危险性大,但其技术相对成熟,仍是当今生产的主要方法。光气法可分为液相光气化和气相光气化。液相光气化法反应时间长、所需溶剂量大、时空效率低。相比液相光气化工艺,气相光气化具有高选择性、高安全性和低能耗等优点,被认为是将来可以取代液相光气化法的技术。

2、异氰酸酯合成反应时,由于异氰酸酯化学结构中有反应活性较强的异氰酸酯基团,在制备和提纯的过程中会发生很多副反应,反应产物经精馏塔提纯后塔底会留下异氰酸酯和重组分的混合物,重组分混合物再经过异氰酸酯回收系统将异氰酸酯回收,剩余的即是焦油残渣,其主要成分主要为异氰酸酯的聚脲、多聚物,也含有少量碳化二亚胺和脲基甲酸酯等组分,例如甲苯二异氰酸酯(tdi)和己二异氰酸酯(hdi)生产过程均会产生含nco类焦油。进一步处理异氰酸酯焦油,提取具有经济效益的化学品,变废为宝创造更多利润,同时将不具备价值的剩余部分充分回用到产业链的源头,重新用于异氰酸酯的生产,实现焦油100%全部资源化利用具有较大社会经济价值。

3、以tdi为例,现有不少技术对其焦油进行回收利用,包括buss干燥工艺、薄膜蒸发工艺、双轴真空干燥工艺(list)等。蒸馏和蒸发工艺操作难度较大,nco容易在高温下聚合成固体造成堵塞,连续化运行周期较短;list工艺和buss干燥工艺出现较晚,操作较为简单,可将焦油中的异氰酸酯回收至残留量低于10%,但存在电耗高、设备投资费高等缺点。

4、cn102633651a中公开了一种处理tdi焦油回收甲苯二胺的方法,将tdi焦油固体残渣粉碎后经过催化剂和碱性水溶液处理得到浆料,水解产生甲苯二胺,回收率达60%,主要将聚脲水解得到有效组分进行回收,但仍还有40%残渣得不到回收利用最终需填埋和焚烧处理,无法做到100%全资源利用。

5、cn114605288a中公开了一种异氰酸酯聚合物的高效分离回收工艺及装置,在分解器中加热异氰酸酯聚合物,其含有的脲二酮分解产生甲基异氰酸酯单体,再进行杂质吸附后回收异氰酸酯聚合物。该方法采用加热方式分解异氰酸酯多聚物,并且其只适用于游离单体较低的tdi等焦油残渣,而hdi焦油中含大量nco多聚物,nco基团与水反应易放出大量热量造成热失控,存在一定安全风险,不具备工业化放大条件。

6、cn114045177a公开了一种tdi稳定焦油的生产及利用方法,通过向粗tdi中加入多环异氰酸酯,再经过精馏精制得到稳定化焦油,该稳定化焦油可作为胶黏剂主剂使用。多环异氰酸酯在其中发挥了不让tdi聚合成大分子聚合物的作用。这种方式多环异氰酸酯的添加量较大,由于tdi焦油附加值较低,其生产成本较高,限制了进一步应用。

7、如上所述,目前已有不少文献和专利针对tdi焦油渣的资源化利用进行报导,而鲜有文献报道hdi等脂肪族异氰酸酯(adi)焦油的处理技术。由于脂肪族异氰酸酯如hdi焦油中含有hdi单体,致敏性较强,限制了其应用领域,一般需将hdi单体除去。目前该类别焦油处理工艺主要包括薄膜精馏回用hdi单体后进行焚烧处理等。

8、因此,需找到一个合适的处理措施,既能将其中的成分同时实现无害化、资源化处理。

技术实现思路

1、针对上述问题,本发明的目是提供一种脂肪族异氰酸酯(adi)焦油资源化利用的工艺处理方法。

2、为了实现上述目的,本发明提供了一种资源化利用脂肪族异氰酸酯焦油的方法,包括将异氰酸酯系统中包含有异氰酸酯多聚物、缩脲、异氰酸酯单体的焦油,依次通过薄膜蒸发器回收单体,再与一定比例的多环异氰酸酯通过聚合反应器深度聚合处理多聚物中的异氰酸酯活性组分,得到的异氰酸酯多聚物,再通过真空干燥造粒机进行造粒后,回用至产业链源头与煤粉掺兑制备水煤浆,并最终通过气化炉燃烧水煤浆产出有效气一氧化碳,一氧化碳可重新用于异氰酸酯产业链的原料光气制备,参与到光气化法生产异氰酸酯中来,实现异氰酸酯焦油资源化利用在产业链内的闭路循环和100%全资源回用。

3、本发明方法可将脂肪族异氰酸酯焦油废液转化为煤气化原料,具有显著的经济效益,同时降低了异氰酸酯装置的废液处理量,降低了装置的运行成本,并实现碳资源的有效循环,显著降低了碳排放,具有良好的经济效益和社会效益,在异氰酸酯焦油处理领域可推广使用。

4、为实现上述目的,本发明的技术方案如下:

5、一种脂肪族异氰酸酯焦油的资源化利用方法,步骤包括:

6、1)将脂肪族异氰酸酯焦油加入薄膜蒸发器中,分离得到脂肪族异氰酸酯单体和焦油残渣;

7、2)将步骤1)的焦油残渣与多环异氰酸酯按一定比例混合,进行自聚反应,然后干燥、造粒,得到焦油颗粒;

8、3)将步骤2)的焦油颗粒与煤粉、水混合,得到含有焦油的水煤浆溶液;

9、4)将步骤(3)得到的水煤浆溶液加入到气化炉中燃烧,由气化炉出口得到包含h2和co的有效气。

10、本发明中,步骤1)所述脂肪族异氰酸酯焦油,为异氰酸酯粗产品精制过程中的重组分,指在以光气化生产异氰酸酯的工艺中,原料脂肪族二胺在光气化反应和后续精馏提纯过程得到的塔底液,该过程中会发生副反应生成含脂肪族异氰酸酯的重组分,经过深度分离处理后得到焦油(分离方法包括不限于精馏、蒸发、挤出等手段)其包含异氰酸酯单体、脂肪族异氰酸酯聚合物(如二聚体及以上多聚物)、缩脲等重组分。优选地,所述脂肪族异氰酸酯焦油以其总质量为100%计,包含脂肪族异氰酸酯单体5-20wt%,例如5、8、11、14、17、20wt%,nco二聚体5-20wt%,例如5、8、11、14、17、20wt%,缩脲0.5-3wt%,例如0.5、1、1.5、2、2.5、3wt%,脂肪族多异氰酸酯60-80wt%,例如60、65、70、75、80wt%;

11、优选地,所述脂肪族异氰酸酯(adi)包括但不限于hdi(六亚甲基二异氰酸酯)、xdi(间苯二甲基二异氰酸酯)、pdi(戊二异氰酸酯)、ipdi(异佛尔酮二异氰酸酯)等中的至少一种。

12、本发明中,步骤1)所述薄膜蒸发器,操作温度为140-170℃,例如140、150、160、170℃,压力为0-2kpaa,例如0、0.5、1、1.5、2kpaa,优选0-1kpaa。

13、本发明中,步骤1)所述焦油残渣,其中脂肪族异氰酸酯单体含量为0.5-5wt%,例如0.5、1、2、3、4、5wt%,粘度<20000cp(25℃),例如19000、18000、17000、15000、13000、10000、5000cp等。

14、本发明中,步骤2)所述多环异氰酸酯选自沸点高于350℃的多芳基多异氰酸酯中的至少一种,优选二苯基甲烷二异氰酸酯、多苯基多亚甲基多异氰酸酯中的至少一种,例如mdi、pm。

15、本发明中,步骤2)所述焦油残渣与多环异氰酸酯的混合质量比为20:1-5:1,例如20:1、18:1、16:1、14:1、12:1、10:1、8:1、6:1、5:1。

16、本发明中,步骤2)所述自聚反应,温度为200-320℃,例如200、220、240、260、280、300、320℃,优选250-290℃;压力为0-15kpaa,例如0、3、6、9、12、15kpaa,停留时间为1-5h,例如1、2、3、4、5h;

17、所述自聚反应完成后,体系中nco二聚体含量<2wt%,例如1.9、1.6、1.3、1、0.7、0.4、0.1wt%。

18、脂肪族异氰酸酯(adi),高温下聚合时易发生爆聚失控,加入多环异氰酸酯分子在adi聚合时嵌段进入网状聚合物结构,形成苯环和adi聚合物的交替链段,稳定了聚合过程和分子量,防止提前出现局部固化堵塞,有效避免了爆聚危害,且得到的聚合产物分子量较为均一。本发明在高温回收过程中加入多环异氰酸酯后,还能够降低adi二聚体分解温度,促进了异氰酸酯二聚体的分解,回收额外多1倍的单体,二聚体的残余量降至2%以内,产生额外经济效益。此外,多环异氰酸酯可以参与到nco自聚过程,防止焦油中少量的缩脲分解,从而堵塞气相管道,消除了生产工艺的安全隐患。且多环异氰酸酯可以良好地稳定自聚过程,使自聚更加平稳,防止出现nco爆聚产生的局部飞温,提升运行安全性。

19、本发明中,步骤2)所述干燥、造粒过程一体化进行,温度为200-320℃,压力为0-15kpaa;

20、优选地,造粒颗粒粒径分布为:粒径<3mm的颗粒质量占比>60%,例如61、65、70、75、80、85、90、95%,粒径>5mm得颗粒质量占比<5%,例如4.9、4、3、2、1%,其它为粒径3-5mm的颗粒。

21、本发明中,步骤2)所述焦油颗粒中,nco含量<1wt%,例如0.9、0.7、0.5、0.3、0.1wt%。

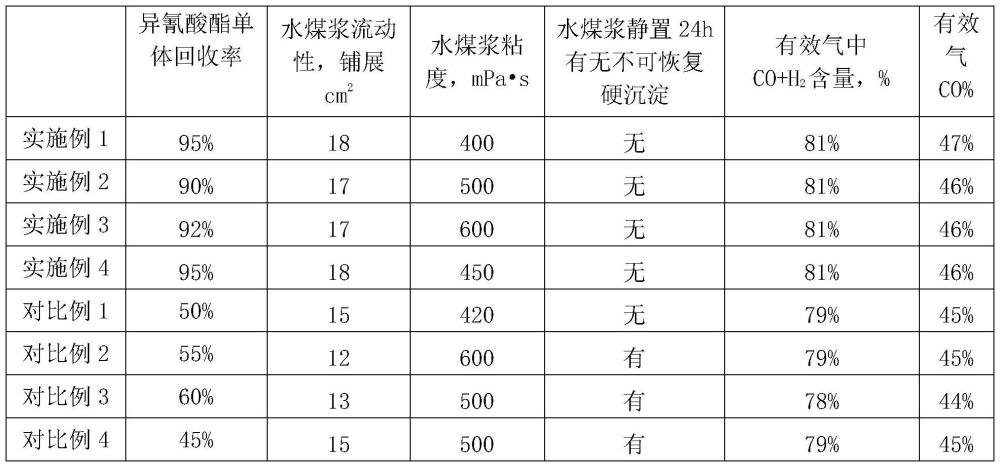

22、本发明中,步骤3)所述焦油颗粒用量为煤粉质量的1-10%,例如1、3、5、7、9、10%;实验发现掺混一定量本发明焦油固体可降低水煤浆粘度,流动性测试中铺展面积增加,有利于合成气制备过程,提高气化程度;

23、优选地,所述煤粉酸碱比为1.2-2,例如1.2、1.5、1.8、2,水分含量<17wt%,例如16.9、14、11、8、5、2、1wt%,固定碳质量占比为50-60%,例如50、52、54、56、58、60%。

24、本发明中,步骤3)所述水煤浆溶液固含量为55-65wt%,例如55、57、59、61、63、65wt%;

25、优选地,所述水煤浆溶液粘度为300-800mpa·s,例如300、400、500、600、700、800mpa·s;

26、优选地,所述水煤浆溶液中颗粒粒径分布为:粒径>1.4mm的颗粒质量占比<2%,例如1.9、1.5、1.1、0.7、0.3、0.1%,粒径1.4-0.425mm的颗粒质量占比10-30%,例如10、15、20、25、30%,粒径<0.425且≥0.075mm的颗粒质量占比40-60%,例如40、45、50、55、60%,粒径<0.075mm的颗粒质量占比20-40%,例如20、25、30、35、40%,总计100%。

27、本发明中,步骤4)所述气化炉中燃烧时的操作条件为,操作压力5-7mpaa,例如5、5.5、6、6.5、7mpaa,操作温度1100-1300℃,例如1100、1150、1200、1250、1300℃。

28、与现有技术相比,本发明技术方案的有益效果在于:

29、(1)本发明在adi聚合反应阶段加入多环异氰酸酯,能够起到稳定聚合过程和分子量的作用,多环异氰酸酯的加入使nco焦油固化过程二聚体大量分解为单体,可回收额外1倍的单体量,提高了经济收益。

30、(2)使用本发明工艺后,焦油干燥固化过程较为平稳,降低消除了nco固化过程爆聚、气相管堵塞等风险,提升过程安全性。

31、(3)本发明通过焦油固体掺混原煤制备水煤浆,降低了煤浆粘度,提高了流动性,提升了气化效果。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130645.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表