顺序添加分散催化剂的重油的高效加氢处理和溶剂脱沥青的制作方法

- 国知局

- 2024-07-29 10:05:46

本发明涉及重油加氢处理(hydroprocessing)和溶剂脱沥青的方法和系统,包括使用顺序添加的分散催化剂来提高效率。

背景技术:

1、将重油转化为有用成品涉及广泛的加工,例如降低重油的沸点、提高氢碳比以及去除金属、硫、氮和焦炭前体等杂质。使用常规非均相催化剂来提质常压塔底物的加氢裂化工艺的示例包括固定床加氢处理、沸腾床加氢处理和移动床加氢处理。用于提质减压塔底物的非催化提质工艺包括热裂化,例如延迟焦化、灵活焦化、减粘裂化和溶剂萃取。

2、对更有效地利用低质量重油原料并从中提取有价值的燃料的需求日益增加。低品质原料的特征在于包括相对大量的标称在524℃(975°f)或以上沸腾的烃。它们还含有相对高浓度的沥青质、硫、氮和金属。源自这些低品质原料的高沸点馏分通常具有高分子量(通常由更高的密度和粘度表示)和/或低氢/碳比,这与高浓度的不良组分(包括沥青质和残炭)的存在有关。沥青质和残炭难以加工,通常会导致常规催化剂和加氢处理设备结垢,因为它们会导致焦炭和沉积物的形成。

3、低品质重油原料含有高浓度的沥青质、残炭、硫、氮和金属。示例包括重质原油、油砂沥青和常规炼油工艺遗留的残留物。残油(或“渣油”)可以指常压塔底物和减压塔底物。常压塔底产物的沸点至少为343℃(650°f),但众所周知,各炼油厂的沸点可能不同,最高可达380℃(716°f)。减压塔底物(也称为“渣油沥青”或“减压渣油”)的沸点至少为524℃(975°f),但众所周知,各炼油厂的沸点可能不同,最高可达538℃(1000°f)或甚至565℃(1050°f)。

4、通过比较,阿尔伯塔(alberta)轻质原油含有约9vol%的减压渣油,而劳埃德明斯特重油含有约41vol%的减压渣油,cold lake沥青含有约50vol%的减压渣油,阿萨巴斯卡(athabasca)沥青含有约51vol%的减压渣油。作为进一步比较,来自北海(north sea)地区的相对轻的油例如dansk blend仅含有约15vol%的减压渣油,而低品质的欧洲油如乌拉尔(ural)含有超过30vol%的减压渣油,并且诸如arab medium的油甚至更高,含有约40vol%的减压渣油。

5、在给定的沸腾床系统中,转化产物的生产率通常受到结垢的限制。当试图增加转化产品的产量超过某个实际极限时,热交换器和其他工艺设备的结垢速度变得太快,需要更频繁地停机进行维护和清洁。炼油厂操作员通常将观察到的设备结垢速率与沉积物产量的测量值相关联,并得出操作沉积物极限,高于该极限时炼油厂将避免运行沸腾床加氢裂化器。因此,沉积物产生和设备结垢对转化率和转化产物的生产率设置了实际上限。当使用品质较低的重油原料时,此类问题会更加严重。

6、一些人已经使用油溶性催化剂和前体作为附加催化剂金属的来源,以改善沸腾床反应器的性能和稳定性。bhattacharya等人(“bhattacharya”)的美国专利第5,372,705号公开了一种双催化剂体系,其包含多孔负载型催化剂与油溶性催化剂(例如脂族羧酸的金属盐)的组合。为了增加沸腾床反应器的稳定性,bhattacharya要求使用5-20重量%的芳族重油添加剂,例如重循环瓦斯油(hcgo)。lott等人(“lott”)的美国公开第2005/0241991 a1号公开了一种双催化剂体系,其包含多孔负载型催化剂和油溶性催化剂前体,当在分解前适当混合时,该油溶性催化剂前体原位形成胶体或分子催化剂。lott的实施例使用100-300ppm的胶体或分子硫化钼催化剂来实现有益的结果。lott指出,胶体或分子催化剂优先与沥青质分子结合,而沥青质分子难以使用多孔负载型催化剂进行加氢裂化,因为尺寸排阻抑制了大沥青质分子扩散到催化剂孔中。lott指出,与单独使用多孔负载型催化剂相比,胶体或分子硫化钼催化剂与沥青质分子的结合有益地提高了沥青质的转化率。

7、延迟焦化和溶剂脱沥青(sda)有时用于去除金属、沥青质和其他沉积物形成和设备结垢材料,以产生“更清洁”的在进一步加工时不太可能造成设备结垢的馏出物和液体。延迟焦化可用于从沥青质和其他焦炭形成材料中提取一定量的可蒸馏且液态的烃,最终产品为馏出物、液体和石油焦炭,金属、沉淀物和其他不可蒸馏的材料残留在焦炭中。溶剂脱沥青(sda)可替代地用于除去金属、沥青质和其它不溶物,它们最终形成废沥青产品,以提供在加氢处理过程中不太可能形成焦炭和沉积物的脱沥青烃原料,这可减少设备结垢和系统清洗的频率。

8、然而,延迟焦化和sda去除了可提质和不可提质的烃,降低了有用烃的净产量。延迟焦化和sda还去除了催化金属,这些催化金属原本可以有助于促进有益的提质反应。因此,尽管延迟焦化和sda可用于去除不可提质的烃以及可能导致设备结垢的金属和其他杂质,但它们也产生不能进一步提质为有用的烃液体的废弃成品。然而,这种成品含有大量的烃,这些烃原本可以提质为有用的燃料,而不是转化为低价值的焦炭或沥青成品。它们还含有催化金属,这些金属原本可以促进有益的提质反应,而不是作为焦炭或沥青废品的一部分被去除。

9、因此,仍然需要找到更有效地加氢处理重油并提高转化率而不增加沥青质、金属和其他不溶物造成的设备结垢的方法。

技术实现思路

1、本文公开了用于加氢处理重油的方法和系统,其将溶剂脱沥青与分散催化剂的顺序添加相结合,以便更有效地加氢处理重油并提高转化率,而不增加沥青质、金属和其他不溶物造成的设备结垢。

2、加氢处理重油的示例方法包括:

3、(1)将第一量的催化剂前体添加至重油中并加热重油,以在重油内原位形成第一分散的金属硫化物催化剂颗粒;

4、(2)在加氢处理条件下对含有第一分散的金属硫化物催化剂颗粒的重油进行加氢处理,以产生含有转化烃的提质重油;

5、(3)对至少一部分提质重油进行溶剂脱沥青以生产脱沥青油(dao)和沥青;

6、(4)将第二量的催化剂前体添加至脱沥青油并加热脱沥青油,以在脱沥青油内原位形成第二分散的金属硫化物催化剂颗粒;和

7、(5)在加氢处理条件下对含有第二分散的金属硫化物催化剂颗粒的脱沥青油进行加氢处理,以产生含有转化烃的提质脱沥青油。

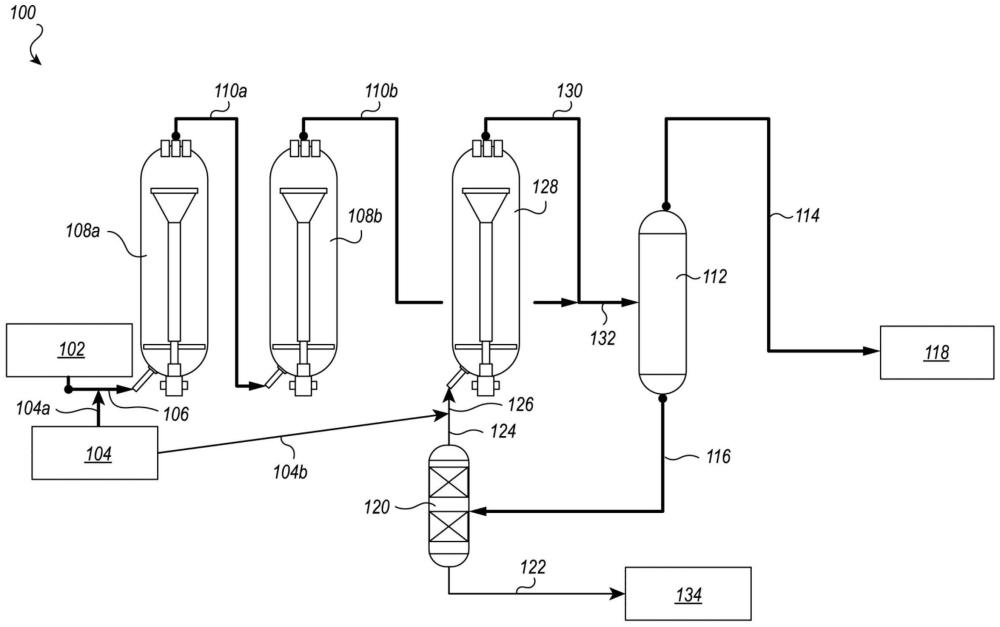

8、加氢处理重油的示例系统包括:

9、(1)一个或多个混合器,用于将第一量的催化剂前体与重油混合,以形成经调制的重油,当将其加热至高于催化剂前体分解温度的温度时,在重油内原位形成第一分散的金属硫化物催化剂颗粒;

10、(2)一个或多个加氢处理反应器,其被配置为在加氢处理条件下对含有第一分散的金属硫化物催化剂颗粒的重油进行加氢处理,以产生含有转化烃的提质重油;

11、(3)溶剂脱沥青系统,其被配置为接收至少一部分提质重油和溶剂并进行溶剂脱沥青以生产脱沥青油(dao)和沥青;

12、(4)一个或多个混合器,用于将第二量的催化剂前体与脱沥青油混合,以形成经调制的脱沥青油,当将其加热至高于催化剂前体分解温度的温度时,在脱沥青油内原位形成第二分散的金属硫化物催化剂颗粒;和

13、(5)一个或多个加氢处理反应器,其被配置为在加氢处理条件下对脱沥青油进行加氢处理,以产生含有转化烃的提质脱沥青油。

14、在一些实施方案中,重油可以在一个或多个沸腾床反应器中进行加氢处理,这些沸腾床反应器将第一分散的金属硫化物催化剂颗粒与非均相沸腾床催化剂组合利用来生产提质重油。作为一个或多个沸腾床反应器的替换或除了一个或多个沸腾床反应器之外,重油可以在一个或多个淤浆相反应器和/或一个或多个固定床反应器中加氢处理,该淤浆相反应器单独利用第一分散的金属硫化物催化剂颗粒或将第一分散的金属硫化物催化剂颗粒与常规淤浆催化剂组合利用,该固定床反应器将第一分散的金属硫化物催化剂颗粒与非均相固定床催化剂组合使用。

15、在一些实施方案中,脱沥青油可以在一个或多个沸腾床反应器中进行加氢处理,这些沸腾床反应器将第二分散的金属硫化物催化剂颗粒与非均相沸腾床催化剂组合利用来生产提质脱沥青油。作为一个或多个沸腾床反应器的替换或除了一个或多个沸腾床反应器之外,脱沥青油可以在一个或多个淤浆相反应器和/或一个或多个固定床反应器中加氢处理,该淤浆相反应器单独使用第二分散的金属硫化物催化剂颗粒或将第二分散的金属硫化物催化剂颗粒与常规淤浆催化剂组合利用,该固定床反应器将第二分散的金属硫化物催化剂颗粒与非均相固定床催化剂组合利用。

16、在重油加氢处理之后和溶剂脱沥青之前,提质重油可以分离成一种或多种较低沸点烃馏分和一种或多种液态烃馏分,一种或多种液态烃馏分的至少一部分是进行溶剂脱沥青的进料。例如,提质重油可以通过热分离、常压蒸馏或减压蒸馏中的一种或多种来分离。

17、在一些实施方案中,溶剂脱沥青包括:

18、(1)将至少一部分一种或多种液态烃馏分和溶剂(例如至少一种链烷烃溶剂)引入萃取器单元;

19、(2)从萃取器单元中除去含有脱沥青油和第一部分溶剂的第一料流,并对第一料流进行闪蒸分离,随后进行dao真空汽提,以产生脱沥青油和第一回收溶剂;

20、(3)从萃取器单元中除去含有沥青和第二部分溶剂的第二料流,并对第二料流进行加热、闪蒸分离和沥青真空汽提,以产生沥青和第二回收溶剂;和

21、(4)将至少一部分第一回收溶剂和第二回收溶剂再循环至萃取器,任选地与补充溶剂一起再循环。

22、在一些实施方案中,添加到重油中的第一量的催化剂前体大于添加到脱沥青油中的第二量的催化剂前体。例如,添加到重油中的第一量的催化剂前体可以比添加到脱沥青油中的第二量的催化剂前体多至少约25%、至少约50%、至少约75%、至少约150%、至少约300%、至少约600%、至少约1200%或至少约2000%。

23、在一些实施方案中,与脱沥青油相比,重油在加氢处理期间包括更高浓度的分散的金属硫化物催化剂颗粒。例如,加氢处理期间重油中分散的金属硫化物催化剂颗粒的浓度可以比加氢处理期间脱沥青油中分散的金属硫化物催化剂颗粒的浓度高至少约5%、至少约10%、至少约15%、至少约30%、至少约50%或至少约100%。

24、作为具有分散的金属硫化物催化剂颗粒的组合的加氢处理和脱沥青方法和系统如何更有效地加氢处理重油的实例,使用本文公开的组合的加氢处理和溶剂脱沥青生产给定量的转化产物所需的催化剂前体的总量少于在没有溶剂脱沥青和分散的金属硫化物催化剂颗粒的顺序添加的情况下(例如在沸腾床反应器中使用双催化剂体系但省略了溶剂脱沥青和分散的金属硫化物催化剂颗粒的顺序添加的加氢处理方法或系统)生产相同量的转化产物所需的催化剂前体的总量。例如,与在沸腾床反应器中使用双催化剂体系但省略了溶剂脱沥青和分散的金属硫化物催化剂颗粒的顺序添加的加氢处理方法或系统中生产相同量的转化产物所需的催化剂前体总量相比,生产给定量的转化产物所需的催化剂前体总量减少了至少约2.5%、至少约5%、至少约10%、至少约20%、至少约30%或至少约50%。

25、作为使用分散的金属硫化物催化剂颗粒的组合的改进的加氢处理和溶剂脱沥青方法和系统如何更有效地将重油转化为提质材料的另一个实例,在分散的金属硫化物催化剂颗粒存在下加氢处理重油后通过溶剂脱沥青生产的沥青总量少于省略了分散的金属硫化物催化剂颗粒的使用加氢处理重油后通过溶剂脱沥青生产的沥青总量。例如,与使用分散的金属硫化物催化剂颗粒加氢处理重油后通过溶剂脱沥青生产的沥青总量相比,在分散的金属硫化物催化剂颗粒存在下加氢处理重油后通过溶剂脱沥青生产的沥青总量减少了至少约2.5%、至少约5%、至少约10%、至少约15%或至少约20%。

26、已经发现,当溶剂脱沥青后第一量的分散的金属硫化物颗粒中的至少一部分保留在沥青中时,即当脱沥青油不包括加氢处理后提质重油中所含的第一量的分散的金属硫化物催化剂颗粒的全部或大部分时,向脱沥青油中添加或在脱沥青油中形成第二量的分散的金属硫化物催化剂颗粒可能是有利的。已经发现,在溶剂脱沥青之后,至少约20%、至少约30%、至少约40%、至少约50%、至少约60%、至少约70%或至少约80%的第一分散的金属硫化物催化剂颗粒保留在沥青中,使得脱沥青油由于在沥青中被除去而含有耗尽量的分散的金属硫化物催化剂颗粒。在一些情况下,基本上所有的第一分散的金属硫化物催化剂颗粒都保留在沥青中,并且基本上没有颗粒保留在脱沥青油中。

27、因为沥青可以含有大量分散的金属硫化物催化剂颗粒,所以在一些实施方案中,通过将沥青添加到待加氢处理的重油中以提供除第一分散的金属硫化物催化剂颗粒之外的补充的分散的金属硫化物催化剂颗粒来再循环沥青的至少一部分可能是有利的。可以选择再循环沥青的量,使得包括更多分散的金属硫化物催化剂颗粒的益处超过向重油中添加沥青所造成的损害。

28、与在沸腾床反应器中使用包含非均相催化剂和分散的金属硫化物催化剂颗粒的双催化剂体系但省略溶剂脱沥青的加氢处理重油相比,所公开的使用分散的金属硫化物催化剂颗粒将重油和脱沥青油的加氢处理与溶剂脱沥青相结合的方法和系统允许沸腾床反应器在比没有溶剂脱沥青时更高的总体苛刻度下操作。

29、例如,与没有溶剂脱沥青和顺序添加分散的金属硫化物催化剂颗粒的加氢处理相比,所公开的方法和系统可以包括将一个或多个沸腾床反应器的操作温度提高至少2.5℃、至少5℃、至少7.5℃或至少10℃。

30、此外或可替代地,与没有溶剂脱沥青和顺序添加分散的金属硫化物催化剂颗粒的加氢处理相比,所公开的方法和系统可以包括使重油的生产量增加至少2.5%、至少5%、至少10%或至少20%。

31、此外或可选地,与没有溶剂脱沥青和顺序添加分散的金属硫化物催化剂颗粒的加氢处理相比,所公开的方法和系统可以使重油的转化率提高至少2.5%、至少5%、至少7.5%、至少10%或至少15%。

32、与在沸腾床反应器中使用包含非均相催化剂和分散的金属硫化物催化剂颗粒的双催化剂体系但省略溶剂脱沥青的加氢处理重油相比,所公开的将加氢处理重油与溶剂脱沥青和顺序添加分散的金属硫化物催化剂相结合的方法和系统可以降低设备结垢速率。在一些实施方案中,与在相同的转化产物总产率下使用相同的催化剂体系但省略了溶剂脱沥青的设备结垢相比,所公开的方法和系统可以将设备结垢速率降低至少5%、至少10%、至少15%或至少20%。

33、设备结垢速率可以通过以下至少一种方法来测量:(i)所需的热交换器清洗频率;(ii)切换至备用热交换器的频率;(iii)过滤器(filter)更换的频率;(iv)过滤器(strainer)清理或更换的频率;(v)包括选自热交换器、分离器或蒸馏塔的设备的设备表面温度的下降速率;(vi)炉管金属温度的上升速率;(vii)热交换器和熔炉的计算结垢阻力系数的增长率;(viii)热交换器压差的增长率;(ix)清洗常压和/或减压蒸馏塔的频率;或(x)维护周转的频率。

34、在一些实施方案中,分散的金属硫化物催化剂颗粒的尺寸小于1μm,或尺寸小于约500nm,或尺寸小于约250nm,或尺寸小于约100nm,或尺寸小于约50nm,或尺寸小于约25nm,或尺寸小于约10nm,或尺寸小于约5nm。

35、在一些实施方案中,分散的金属硫化物催化剂颗粒可以在来自催化剂前体的重油内原位形成。举例来说,分散的金属硫化物催化剂颗粒可以通过在催化剂前体的热分解和原位形成活性金属硫化物催化剂颗粒之前将催化剂前体混合进全部重油或脱沥青油中来形成。

36、作为进一步的实例,实施方案可以包括将催化剂前体与稀释烃混合以形成稀释的前体混合物,随后将稀释的前体混合物与重油混合以形成经调制的重油,并加热该经调制的重油以分解催化剂前体并在重油中原位形成分散的金属硫化物催化剂颗粒。

37、类似地,实施方案可以包括将催化剂前体与稀释烃混合以形成稀释的前体混合物,随后将稀释的前体混合物与脱沥青油混合以形成经调制的脱沥青油,并加热该经调制的脱沥青油以分解催化剂前体并在脱沥青油中原位形成分散的金属硫化物催化剂颗粒。

38、本发明的这些和其他优点和特征将在以下描述和所附权利要求中变得更加显而易见,或者可以通过下文所述的本发明的实践来了解。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130643.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表